Важность непрерывного управления качеством на всех этапах жизненного цикла создания изделия

Введение

Качество — важнейший параметр любого изделия и ключевой аспект для достижения прибыльности (прибыль возникает только после продажи).

Если учесть, что стоимость устранения дефектов возрастает экспоненциально по мере прохождения по этапам конструирования, оценки проектных решений и изготовления изделия, то становится очевидно, что контроль качества и тщательные процедуры контроля в производстве оказываются не столь эффективными, как управление качеством в ходе конструкторскотехнологической разработки изделия.

Система Tecnomatix обеспечивает

К Оптимизацию процесса управления качеством и улучшение обмена информацией

· Сокращение сроков разработки изделий и расходов на обеспечение качества

М Возможность интегрировать процедуры обеспечения качества и проверки соблюдения нормативных требований в ваши технологические процессы |

По этой причине управление процессами обеспечения качества в ходе проектирования является не менее важной задачей, чем контроль качества в производстве. Управление качеством играет важнейшую роль на протяжении всего жизненного цикла создания изделия, обеспечивая, в том числе, сокращение сроков выхода на рынок, соответствие нормативным требованиям, повышение степени удовлетворенности заказчика, снижение расходов, вызванных низким качеством, и улучшение конструкции изделий.

М Возможность интегрировать процедуры обеспечения качества и проверки соблюдения нормативных требований в ваши технологические процессы

Однако «ДНК» успешного изделия найти бывает трудно. Технические характеристики, себестоимость, ожидания заказчиков, поставщики и рыночный спрос, несомненно, очень важны, но в этом вопросе не существует «волшебного рецепта».

Качество — стратегический бизнесфактор, поскольку высокая себестоимость или неудовлетворительные характеристики изделий рано или поздно проявят себя и приведут к потере доли рынка.

Задачи

Обеспечение качества, надежности и безопасности — неотъемлемая часть процесса разработки изделия. Однако многие предприятия обращаются к вопросам качества продукции слишком поздно, применяя не связанные между собой процессы с недостаточным обменом информацией. Отсутствие единого подхода к управлению качеством на протяжении всего жизненного цикла создания изделия приводит к ущербу — как финансовому, так и репутационному.

Одна из важнейших проблем — заметная разница между ожидаемой отдачей от вывода нового изделия на рынок и тем, какой доход удается получить в действительности. В отчете Boston Group указывается, что с этим «разрывом между ожиданиями и реальностью» сталкиваются до 40% машиностроительных предприятий — вследствие этого они оказываются не столь эффективными при выводе новых изделий на рынок, как их конкуренты.

К причинам такого положения следует отнести ряд факторов, включая запаздывание, недостатки маркетинга и неспособность заинтересовать заказчиков, но всетаки в первую очередь — недостаточное качество проектирования и изготовления.

Именно здесь в игру вступает сквозное управление качеством на протяжении всего жизненного цикла создания изделия.

Непрерывное улучшение

Основой обеспечения качества на протяжении жизненного цикла создания изделия является его непрерывное улучшение.

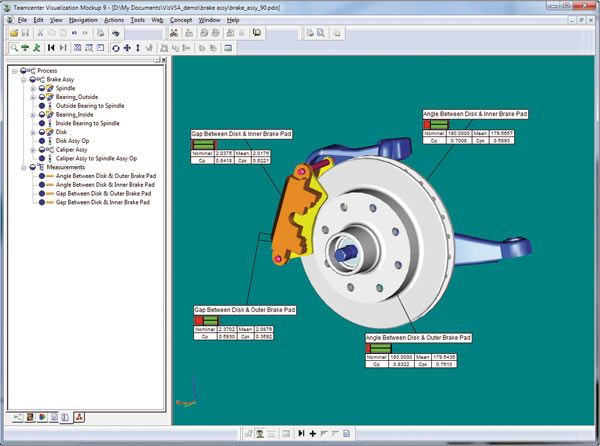

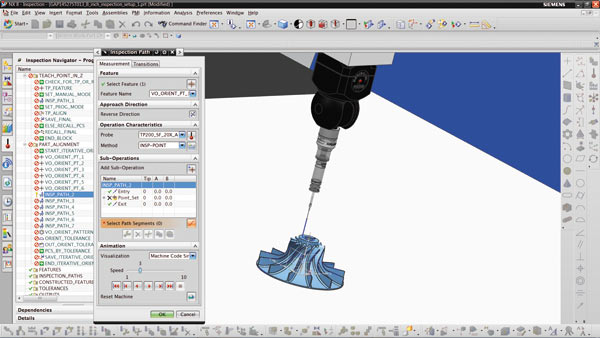

Применение приложения Dimensional Planning and Validation (DPV) повышает «прозрачность» всей информации о качестве, что достигается благодаря объединению результатов размерного контроля готовых изделий с информацией об их конструкции и технологии изготовления. Это позволяет исключить работу вслепую и обеспечить более быстрое и эффективное устранение проблем с качеством.

Система Tecnomatix обеспечивает

Н Возможность оценки данных за прошлые периоды, хранимых в едином источнике

О Определение важнейших размеров и ключевых характеристик

П Устранение проблем при изготовлении изделия

Р Оптимизацию конструкции и технологических процессов, а также возможность использования полученных знаний при создании новых изделий |

Таким образом, производители могут повышать качество, «замыкая цикл» и передавая полученные в цехах результаты назад по цепочке — в процессы конструкторскотехнологической подготовки производства. Одним из важнейших элементов, позволяющих получить реальную пользу, является поддерживающее такой подход аналитическое ядро, реализованное по аналогии с другими тенденциями применения средств бизнесаналитики в PLM.

Правильно внедренный инструмент размерного анализа DPV будет предоставлять актуальную и точную информацию о текущем состоянии выпускаемой продукции. Это позволит правильно расставлять приоритеты и выявлять наиболее важные проблемы, оптимизировать поставки, уменьшить число несоответствий или полностью устранить их, а также сократить сроки выхода на рынок.

Такой подход обеспечивает непрерывное улучшение конструкции и технологических процессов в ходе проектирования изделия, подготовки производства и собственно изготовления. Еще более важным, применительно к решению DPV, является следующее: конструкторам и технологам не приходится переключаться между разными информационными системами. Данные по качеству поступающие из единого источника, полностью ассоциированы с информацией об изделии, процессах, ресурсах и производстве.

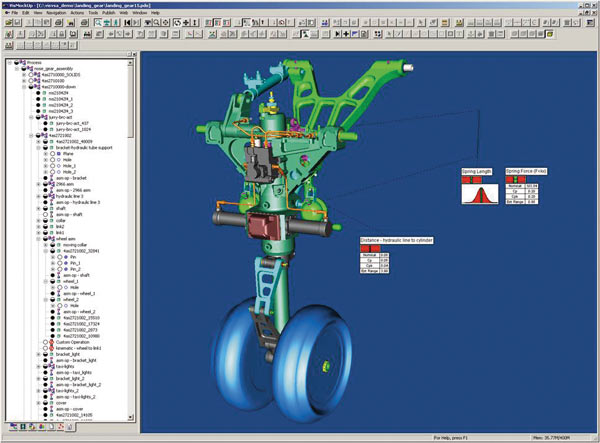

Пример внедрения Tecnomatix: компания Chery AutomobileКитайская автомобилестроительная компания Chery Automobile Co, Ltd была основана в 1997 году и сегодня ежегодно выпускает 900 тыс. автомашин и автомобильных двигателей, а также 400 тыс. трансмиссий для легковых машин, грузовиков и микроавтобусов. Компания обратилась к Siemens PLM Software с целью найти способы повышения качества продукции, снижения затрат на изготовление и обслуживание изделий, а также улучшения имиджа марки и усиления конкурентных позиций на глобальном рынке. Компания Chery решила воспользоваться огромными знаниями Siemens в области управления размерными параметрами изделий и внедрить решение Tecnomatix с модулем Variation Analysis. Этот модуль представляет собой средство размерного анализа, применяемое для численного моделирования технологических процессов сборки с целью прогнозирования величины и причин размерных отклонений. Важным фактором успеха системы Tecnomatix является облегченный формат данных JT. Благодаря такому подходу специалисты компании Chery научились выявлять и устранять проблемы на этапе подготовки производства. Компании удалось достичь запланированного уровня качества, оптимизировать конструкции и технологию производства автомобилей, а также устранить ошибки, переделки и связанные с ними затраты. К примеру, в одном случае анализ выявил проблему при сборке, устранение которой на этапе разработки электронной модели, еще до изготовления прессформ, сэкономило примерно 150 тыс. долл. «Tecnomatix позволяет нам оценивать и оптимизировать конструкцию, назначать нужные допуски на детали, улучшать процессы транспортировки и сборки, а также контролировать ошибки, возникающие при изготовлении изделия», — отмечает Ву Шиянг (Wu Shiqiang), начальник технологического отдела Института конструкторскотехнологического проектирования. |

Прослеживаемость, анализ и подготовка отчетов

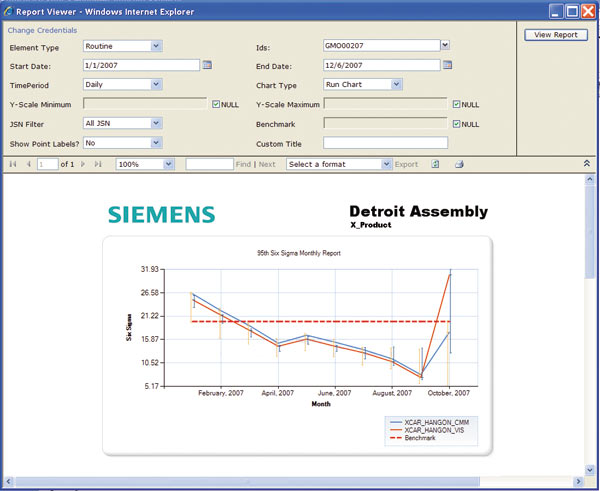

Бесполезно собирать большой объем информации, если ее нельзя проследить, проанализировать и представить в виде отчета автоматизированным, интуитивно понятным и легко доступным способом.

Возможность вести сбор данных в реальном времени и обеспечивать информационную обратную связь на протяжении всего жизненного цикла создания изделия даст колоссальную экономию — как сегодня, так и в будущем. Смартфоны и интуитивно понятный вебинтерфейс облегчают получение такой информации и обеспечивают быстрое реагирование на нее для всех участников процесса, в какой бы точке земного шара они ни находились.

По мере накопления объема данных и проведения анализа вырисовывается общая картина. При этом конструкторы и технологи могут работать на опережение, устраняя проблемы до, а не после их появления.

Устранение проблем до их появления, а не после

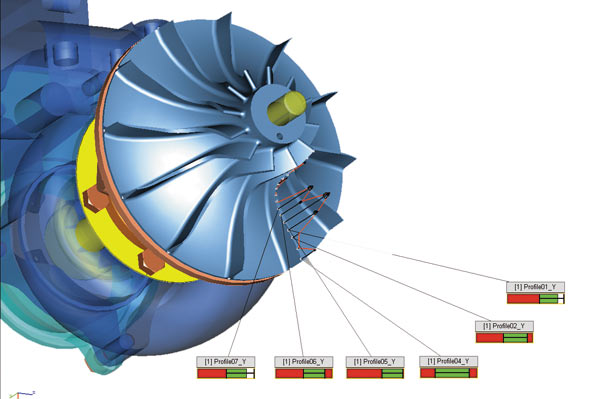

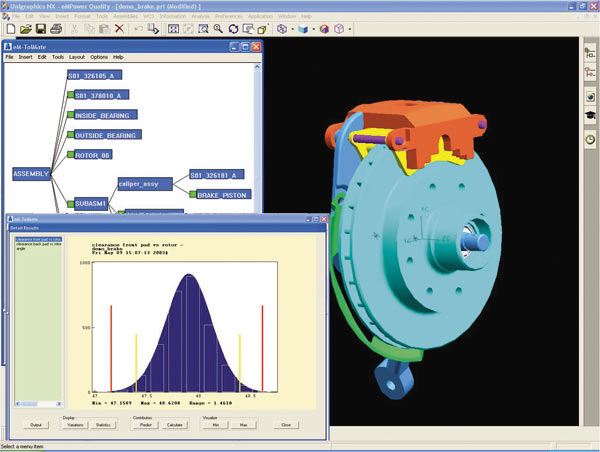

Возможность анализа хода формирования допусков при сборке оказывает значительное влияние на весь процесс проектирования изделий.

Если установлены слишком жесткие допуски, то технологическая себестоимость изделия окажется неоправданно высокой. В то же время, когда допуски слишком велики, при сборке требуются дополнительные регулировки и более дорогостоящая оснастка. Это напрямую влияет на сроки запуска производства и получения экономической отдачи. Поскольку соблюдение сроков является критически важным фактором, чаще всего применяются недостаточно оптимизированные проектные решения и технологические процессы — просто для того, чтобы избежать внесения изменений в конструкцию; качество при этом неизбежно снижается.

Постоянно действующая обратная связь по уровню качества на всех этапах жизненного цикла создания изделия устраняет указанную проблему и обеспечивает получение оптимальных конструкций, не вызывающих излишних сложностей при их изготовлении.

Заключение

Обеспечение качества — важнейшая стратегия, оказывающая влияние на успешное функционирование бизнеса.

Сегодня производители не могут позволить себе риски и расходы, вызванные низким качеством продукции. За последние 10 лет базовое качество изделий в большинстве отраслей промышленности резко повысилось. Кроме того, в ряде отраслей введены обязательные процессы обеспечения качества, поэтому управление качеством — уже не вопрос выбора, а необходимое условие ведения бизнеса. При этом машиностроительные предприятия имеют возможность превратить данное обстоятельство в конкурентное преимущество путем применения концепций управления качеством к жизненному циклу изделия, устранив разрыв между конструированием и остальными этапами жизненного цикла.

Именно здесь и возникают реальные возможности сквозного управления качеством посредством объединения всех действий по обеспечению качества, надежности и безопасности, выполняемых на каждом этапе жизненного цикла разработки изделия. Таким образом, информация передается от предыдущего этапа жизненного цикла на последующий, благодаря чему автоматически поддерживается обратная связь каждого этапа с другими, что создает единую и всеобъемлющую модель обеспечения качества продукции.