AutomatiCS 2011 — разрабатывать КИПиА просто и эффективно. Часть IV. Выбор характеристик технических средств

Введение

Задача любого проектировщика КИПиА — получить комплект проектной документации. Одним из основных проектных документов, который формируется при проектировании любого объекта, является спецификация на приборы, средства управления и автоматики. Для получения этого документа необходимо указать конкретные модификации технических средств, их формулы заказа. Данная статья продолжает серию публикаций, посвященных САПР AutomatiCS 2011, и рассказывает о возможностях системы при выборе характеристик технических средств.

Основные стадии проектирования систем КИПиА в AutomatiCS 2011

Сегодня в AutomatiCS 2011 выбор конкретных моделей различных технических средств можно выполнять на любой, в том числе последней, стадии проектирования. Для контрольного примера, который входит в базовую поставку системы, основными стадиями проектирования являются:

- проектирование каналов контроля — на этой стадии выполняется выбор структур каналов контроля и измерения, определяется схема электрического подключения датчиков, проводятся связи, присваивается позиционное обозначение датчиков и уникальная маркировка связей;

- проектирование схемы питания — если требуется подключение датчиков к отдельным блокам питания, выполняется автоматическое добавление этих блоков, подключение к ним датчиков, а также подключение самих блоков питания к автоматическим выключателям. При этом для всех элементов — датчиков, блоков питания, выключателей — указывается только минимальный набор параметров (например, для блоков питания — выходное напряжение и количество каналов), а производитель и конкретная модель прибора на данной стадии могут оставаться неизвестными. Это не мешает выполнять дальнейшие работы по проектированию системы, так как все электрические связи уже присутствуют в проекте, им присваивается уникальная маркировка;

- проектирование соединительных коробок — для всех датчиков, у которых указано значение параметра ИмяЩита (то есть сигналы от которых должны пройти через соединительную коробку), выполняется автоматическое добавление клеммников соединительных коробок, подключаются связи, клеммникам присваивается позиционное обозначение. При необходимости добавляются резервные клеммы для разделения на клеммнике сигналов от различных контуров измерения;

- проектирование наборных клеммников щитов — для всех приборов, расположенных в шкафах (блоки питания, модули контроллера и т.д.), автоматически выполняется врезка клеммников, подключение к ним связей, присвоение позиционного обозначения. Если требуется, на клеммнике щита питания производится разводка токовой петли, о чем было подробно рассказано в статье «AutomatiCS 2011 — разрабатывать КИПиА просто и эффективно. Часть II. Проектирование и документирование клеммников и кабелей»1;

- проектирование кабелей — на этой стадии выполняется автоматическое добавление в проект кабелей, присвоение им типовых параметров, необходимых для последующего выбора моделей кабелей и оформления проектных документов, а также присвоение позиционного обозначения;

- проектирование контроллеров — выполняется распределение внешних сигналов от датчиков по модулям контроллеров. Эта операция может выполняться в любой момент после завершения проектирования каналов контроля (то есть когда в проекте уже выбраны структуры измерительных каналов и схемы электрического подключения датчиков). В рамках контрольного примера формирование модулей контроллера осуществляется на одной из последних стадий проектирования, так как в некоторых проектных организациях все работы, связанные с проектированием и подключением контроллеров, выполняет сторонняя организация;

- выбор характеристик технических средств — для контрольного примера эта стадия является одной из последних, поскольку в проекте уже присутствуют все необходимые элементы. Однако этот выбор можно выполнять и на более ранних стадиях (например, выбрать модели блоков питания сразу после их появления в проекте);

- проектирование отборных устройств — на этой стадии производится выбор трубной обвязки датчиков, а также выбор характеристик вентилей, бобышек, диафрагм и т.д. Как и в случае с контроллерами, проектирование отборных устройств зачастую выполняется сторонними организациями.

Для выбора характеристик технических средств (ТС) необходимо знать технологические параметры среды, такие как температура, давление, расход, вязкость, максимальные и минимальные значения измеряемого параметра и т.п. Как правило, эти параметры на начальной стадии проектирования еще неизвестны. Поэтому в AutomatiCS процесс проектирования построен таким образом, что выбор характеристик ТС не является необходимым условием для выполнения различных проектных процедур (выбора схем электрического подключения датчиков, проектирования клеммников, кабелей и т.д.) и формирования многих видов документов (схемы питания, таблицы соединений, таблицы подключения, подключения кабелей к рядам зажимов, схемы внешних электрических проводок и т.д.). Единственный документ, который нельзя сформировать без выбора моделей ТС, — это заказная спецификация.

В некоторых документах должна отображаться информация о характеристиках технических средств (например, в схеме внешних электрических проводок указываются модели кабелей и соединительных коробок). При формировании подобного документа до выбора характеристик ТС в соответствующих местах документа останутся незаполненные поля. Как только информация появится в модели проекта, она будет автоматически внесена в документ. Обновление данных происходит в момент открытия документа.

Выбор характеристик технических средств

Общие сведения

База данных AutomatiCS 2011 построена таким образом, что характеристики приборов выбираются последовательно: для каждого вида технических средств определен свой порядок шагов выбора, и каждый следующий шаг зависит от предыдущего. Например, если проектировщик выбирает термометр сопротивления с градуировкой 100П, то в дальнейшем будут предлагаться только те варианты, которые относятся к датчику с такой градуировкой. Кроме того, в базе данных содержатся правила выбора оборудования, то есть на каждом шаге выполняется проверка на соответствие текущим требованиям (параметрам) к датчику или иному техническому средству. Такой подход повышает степень автоматизации при выборе ТС и позволяет проектировщику найти оптимальный вариант.

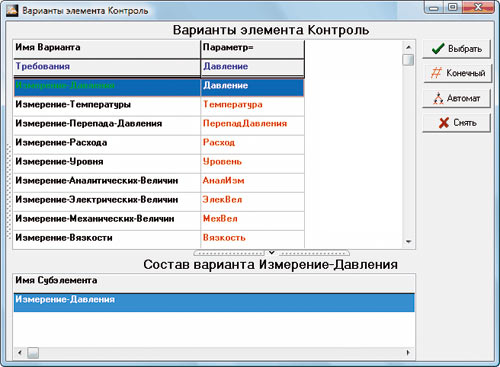

Рис. 1. Окно декомпозиционного синтеза

Выбор характеристик производится в отдельном окне — в терминологии AutomatiCS 2011 оно носит название Окно декомпозиционного синтеза (рис. 1).

В левой колонке окна перечислены возможные варианты выбора для элемента, имя которого указано в верхней части окна. Чтобы выбрать какойлибо вариант, нужно выделить его в списке и нажать кнопку Выбрать. Цветовая гамма окна помогает быстро ориентироваться среди множества вариантов:

- синим цветом выделены исходные требования к техническому средству;

- красным — те параметры вариантов, которые не соответствуют исходным требованиям;

- зеленым — варианты, подходящие по всем требованиям.

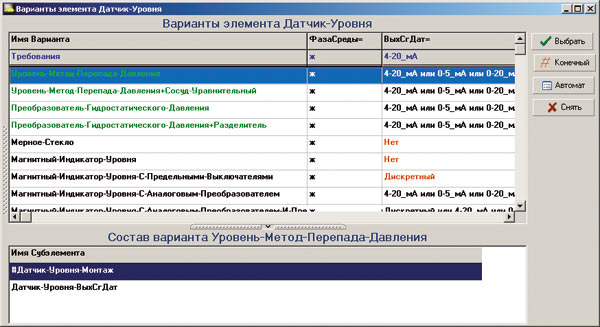

Подходящий вариант автоматически переносится в начало списка. В некоторых случаях подходящих вариантов может быть несколько (рис. 2).

Рис. 2. Выбор оптимального варианта для датчика уровня

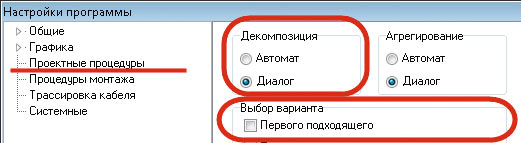

В системе предусмотрено два режима выбора характеристик ТС: диалоговый и автоматический (рис. 3). Для автоматического режима имеется также дополнительная опция: выбор первого подходящего варианта (см. таблицу).

Рис. 3. Настройка режима синтеза

Режимы синтеза

Режим синтеза |

Выполняемые действия |

Диалоговый |

Проектировщик вручную выбирает оптимальный вариант. Если подходящий вариант всего один, всё равно требуется выделить его в списке и нажать кнопку Выбрать |

Автоматический, опция выключена |

Если подходящий вариант всего один, выбор выполняется автоматически. Если подходящих вариантов несколько, система переключает режим синтеза на диалоговый, чтобы проектировщик сам выбрал оптимальный вариант |

Автоматический, опция включена |

Выбор выполняется автоматически. В ситуации, когда подходящих вариантов несколько, система будет выбирать тот из них, который расположен на первом месте |

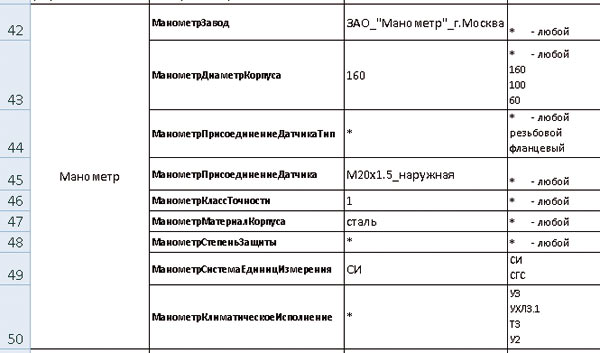

Сегодня в AutomatiCS 2011 имеется возможность заранее, перед выполнением процедуры выбора характеристик, указать параметры «по умолчанию» для различных ТС. Для этого предусмотрена отдельная таблица (формат XLS или CSV), в которой указываются значения типовых параметров. Например, для манометров можно указать (рис. 4):

- завод;

- диаметр корпуса;

- тип присоединения датчика;

- параметры присоединения;

- класс точности;

- материал корпуса;

- степень защиты от пыли и влажности;

- систему единиц измерения;

- климатическое исполнение.

Эти данные можно передать в AutomatiCS с помощью процедуры импорта. Если вместо значения параметра в таблице указан символ «*» (звездочка), то для системы это означает, что значение данного параметра может быть любым. Чем больше параметров известно на момент начала выбора характеристик, тем больше вероятность, что подходящий вариант будет всего один. Соответственно тем выше степень автоматизации при выполнении этой проектной процедуры. Количество параметров по умолчанию и их наименования не являются «вшитыми» в программу и могут быть настроены непосредственно пользователем.

Рис. 4. Параметры по умолчанию для манометра

Кабели и соединительные коробки

Добавление кабелей в проект выполняется автоматически, при этом им присваиваются типовые параметры. Таким образом, перед началом выбора конкретных моделей кабелей у них уже имеются следующие параметры: число жил в кабеле, наличие экрана, тип сигналов в кабеле и т.д.

Выбор характеристик кабелей выполняется в следующем порядке:

- производитель;

- тип кабеля (силовой, компенсационный и т.д.);

- модель кабеля (КВВГ, КВВГэг, КВВГЭ и т.д.);

- число и сечение жил.

Если указать некоторые параметры кабеля заранее (например, заводизготовитель), то выбор можно выполнять полностью в автоматическом режиме. После выбора моделей кабелей запускается автоматическая процедура проверки кабелей на наличие резервных жил и, при необходимости, производится повторный выбор модели кабеля.

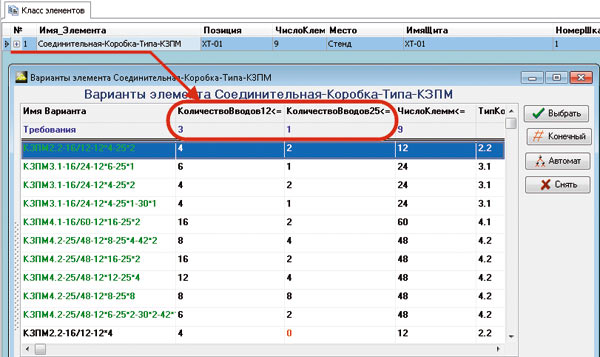

Выбор моделей соединительных коробок (СК) выполняется после того, как выбраны модели кабелей. Это объясняется тем, что модель коробки зависит от диаметров кабельных вводов и их количества. В новой версии AutomatiCS перед выбором моделей СК происходит автоматическое считывание нужных параметров у кабелей и присвоение этих параметров клеммникам соединительных коробок (рис. 5).

Рис. 5. Выбор моделей СК в зависимости от количества вводов различных диаметров

Выбор характеристик СК выполняется в следующем порядке:

- тип коробки (КЗ, КЗПМ, КЗНС и пр.);

- модель коробки (выбирается в зависимости от количества и диаметров кабельных вводов, а также от числа клемм).

Модели и характеристики других элементов — датчиков, блоков питания, модулей контроллера и пр. — выбираются аналогично. Количество параметров и соответственно число шагов выбора зависят от типа конкретного технического средства. Как правило, схема в общем остается неизменной:

- производитель;

- тип технического средства;

- прочие параметры.

Формула заказа при этом формируется автоматически в соответствии с выбранными значениями параметров. При таком подходе к выбору характеристик ТС, когда указывается конкретный производитель, работа ведется с так называемой частной областью базы данных. В ней содержатся описания конкретных моделей приборов и средств автоматизации различных производителей в соответствии с номенклатурой.

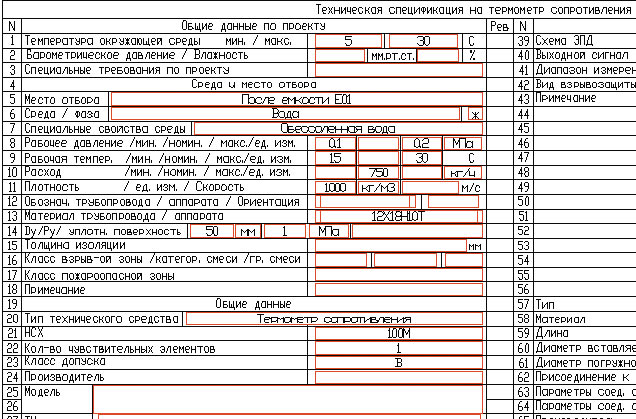

Опросные листы

В системе AutomatiCS для всех типов технических средств предусмотрен вариант работы с опросными листами. При этом проектировщик последовательно выбирает значения типовых параметров, являющихся общими для технических средств определенного типа, — иными словами, формирует основные требования к техническому средству без привязки к производителю.

Во время формирования требований работа ведется с так называемой универсальной областью базы данных. При ее создании состав параметров для каждого типа ТС определялся индивидуально, исходя из требований ГОСТов к соответствующим средствам измерения, а также на основе обобщенного анализа номенклатур ведущих производителей. Последовательность выбора параметров также неслучайна, при ее построении учитывались взаимосвязи между параметрами, когда от выбора одного параметра зависят значения последующих (например, выбор градуировки и класса допуска термометров сопротивления влияет на диапазон измеряемых температур, диаметр корпуса и шкала показывающих приборов влияют на класс точности и т.д.).

На основании полученных требований автоматически формируется опросный лист, который наиболее полно отражает все данные о выбранном техническом средстве. Форма опросного листа унифицирована и не зависит от конкретного производителя (рис. 6).

Рис. 6. Фрагмент опросного листа для термометра сопротивления

Опросный лист фактически является техникокоммерческим предложением. Выбирая между предложениями от ведущих производителей по определенным критериям, таким как соответствие требованиям, указанным в технической спецификации, цена, качество, сроки поставки и т.д., проектировщик определяет наиболее подходящий вариант. После этого в опросный лист вносятся окончательная формула заказа и заводизготовитель технического средства.

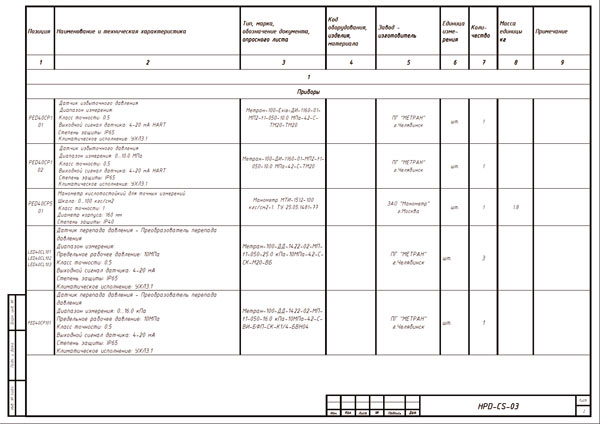

Спецификации

В AutomatiCS 2011 заказная спецификация формируется автоматически. В документ попадает информация о тех элементах проекта, у которых указано значение параметра Модель (формула заказа). В рамках контрольного примера, входящего в базовую поставку AutomatiCS 2011, заполнение документа выполняется по разделам в соответствии с нормативным документом РМ420695:

- Приборы.

- Комплексы технических средств.

- Щиты и пульты.

- Электроаппараты.

- Трубопроводная арматура.

- Кабели и провода.

- Материалы и монтажные изделия.

- Технические средства автоматизации, поставляемые в комплекте с оборудованием.

Фрагмент заказной спецификации представлен на рис. 7.

Рис. 7. Фрагмент заказной спецификации

В AutomatiCS 2011 для формирования табличных документов применяются стандартные шаблоны MS Word. Создание и редактирование шаблонов выполняется непосредственно в MS Word с помощью команд дополнительного меню, о чем было подробно рассказано в статье «AutomatiCS 2011 — разрабатывать КИПиА просто и эффективно. Часть III. Адаптация проектных документов»2.

Заключение

В этой статье мы описали основные принципы выбора характеристик технических средств. Существует два основных подхода:

- выбор характеристик ТС конкретных производителей в соответствии с номенклатурой;

- формирование требований к ТС с последующим автоматическим заполнением опросного листа.

Выбор характеристик ТС выполняется на одной из последних стадий проектирования и не является необходимым условием для выполнения прочих проектных процедур (проектирования клеммников, кабелей, модулей контроллера и т.д.). Также до начала этой стадии проектирования имеется возможность формировать различные графические документы, поскольку информация в них обновляется автоматически в момент открытия документа.

Настоящая статья — четвертая в серии публикаций, посвященных САПР AutomatiCS 2011, — раскрывает только часть возможностей работы с кабелями и клеммниками. В следующей статье мы намерены более подробно рассказать о базе данных и знаний.