CAM-система FeatureCAM 2013: возможности новой версии

На прошедших в начале ноября выставках JIMTOF (Токио, Япония) и SEMA (Лас-Вегас, США) британская компания Delcam представила новый, 2013-й релиз своей популярной CAM-системы FeatureCAM, получившей широкое распространение благодаря исключительно высокой степени автоматизации управляющих программ для токарной, фрезерной, токарно-фрезерной и электроэрозионной обработки на станках с ЧПУ. В нем появился большой набор новых опций для трехосевого фрезерования, усовершенствованы стратегии пятиосевой обработки, а также были улучшены модули для токарной и токарно-фрезерной обработки.

Напомним читателям, что FeatureCAM, первый релиз которой вышел в 1995 году, стала первой в мире CAMсистемой, основанной на обработке типовых конструктивнотехнологических обрабатываемых элементов. Сегодня FeatureCAM может автоматически распознавать типовые элементы для фрезерной обработки, даже если они взаимно накладываются или пересекаются. Встроенная база знаний позволяет CAMсистеме автоматически выбрать инструмент и назначить стратегии и режимы обработки на основе рекомендуемых параметров, которые могут быть легко изменены пользователем в соответствии с его требованиями. Наличие большого количества стратегий обработки обеспечивает возможность создания высокоэффективных управляющих программ для широкого спектра оборудования.

За годы своего непрерывного развития FeatureCAM стала лидером по простоте и скорости разработки управляющих программ. В то же время FeatureCAM унаследовала широкий спектр стратегий для фрезерной обработки из флагманской CAMсистемы компании Delcam — PowerMILL. В результате FeatureCAM позволяет с минимальными трудозатратами создавать высокоэффективные управляющие программы для комплексной токарнофрезерной обработки. Отметим, что CAMсистема PowerMILL ориентирована исключительно на сложные виды многоосевой фрезерной обработки, в то время как FeatureCAM позволяет разрабатывать управляющие программы для токарнофрезерных обрабатывающих центров, поэтому эти продукты не конкурируют между собой, а взаимно дополняют друг друга.

Основные изменения в семействе программных модулей FeatureCAM 2013 связаны с диверсификацией всего функционала по степени сложности решаемых задач на три уровня. Например, модуль FeatureMILL 3D Lite предлагает обработку одиночных поверхностей при помощи базового набора стратегий фрезерования и предусматривает минимально необходимый функционал для освоения простой 3Dобработки.

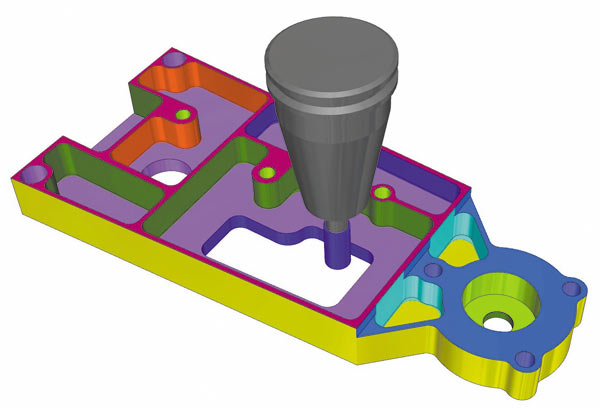

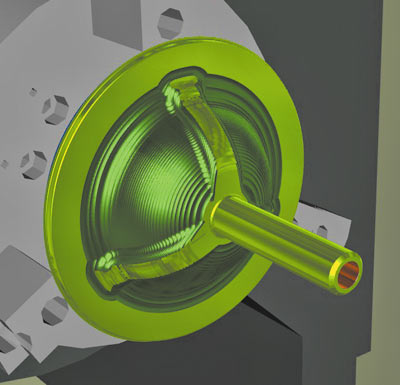

Модуль FeatureMILL 3D MX содержит большее количество стратегий, включая чистовую спиральную обработку, чистовую стратегию Между двумя кривыми (имитирующую линии тока в поле течения между двумя кривыми) и Четырехосевую поворотную (фрезерную обработку с одновременным вращением заготовки в шпинделе, включая так называемую полярную интерполяцию). Также FeatureMILL 3D MX предоставляет возможность автоматического распознавания типовых обрабатываемых элементов (рис. 1) для фрезерной обработки (функция Feature ReCognition) и поддерживает обработку элементов, состоящих из множества поверхностей. Функциональность модуля FeatureMILL 3D MX ориентирована на компании, обладающие наиболее широко распространенными станками с ЧПУ и производящие продукцию из обычных (не высокопрочных) материалов.

Рис. 1. Функция автоматического распознавания типовых элементов для фрезерной обработки и встроенная база знаний позволяют практически полностью автоматизировать процесс разработки УП

В наиболее функционально насыщенном модуле FeatureMILL HSM реализованы различные стратегии для высокоскоростного фрезерования, включая трохоидальную обработку и запатентованные Delcam траектории Race Line Machining, имитирующие прохождение поворотов по сглаженной траектории гоночным автомобилем. Стратегии позиционной (3+2) и непрерывной пятиосевой обработки позволяют не только повысить качество получаемой поверхности, но и обработать больше элементов детали за один технологический установ на станке с ЧПУ. Также в FeatureMILL HSM есть стратегии для доработки остатка материала, такие как фрезерование концевой фрезой малого диаметра («карандашная» доработка; название функции: Угол однопроходный) и доработка углов (функция называется: Доп. обработка углов). Высокоскоростные стратегии обработки позволяют не только значительно повысить производительность обработки на станке с ЧПУ, но и продлить срок службы инструмента и станка за счет стабильных режимов резания.

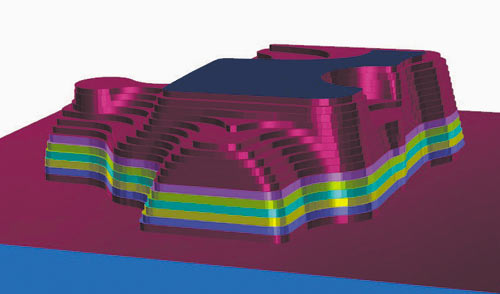

Рис. 2. Опция пошаговой обработки позволяет увеличить объем удаляемого материала при использовании инструмента большого размера

В модуле FeatureCAM HSM также были усовершенствованы некоторые стратегии обработки. Например, в стратегию выборки материала добавлена опция пошаговой обработки (рис. 2), призванная уменьшить высоту ступенек (террас), остающихся после черновой обработки высоким инструментом на участках с крутым уклоном. Для удаления высоких ступенек этим же большим инструментом теперь генерируются дополнительные проходы на промежуточных уровнях, что возможно благодаря использованию полной 3Dмодели остатка материала. В результате та же самая стратегия обработки при помощи одного и того же инструмента позволяет удалить больший объем материала, что повышает эффективность управляющей программы в целом.

Функция автоматического разделения детали на отвесные, наклонные и пологие зоны для чистовой обработки была улучшена за счет возможности использовать значение высоты гребешка для управления текущим шагом между проходами. Такой метод обеспечивает лучшее качество чистовой обработки, нежели простое задание постоянного шага между проходами.

В новой версии FeatureCAM 2013 стратегии как черновой, так и чистовой обработки теперь имеют фильтр поверхностей (аналог «черного списка»), позволяющий исключить из текущей операции обработки небольшие закрытые карманы. Это полезно в тех случаях, когда с точки зрения алгоритма CAMсистемы удаление материала в кармане математически возможно, но пользователь считает слишком высоким риск повреждения инструмента или не хочет подвергать его излишнему износу.

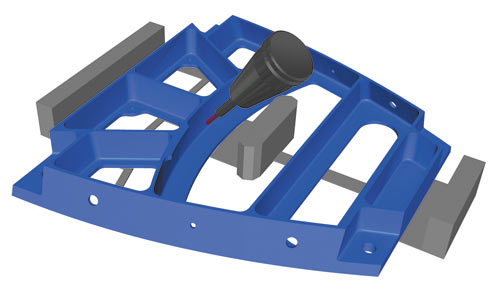

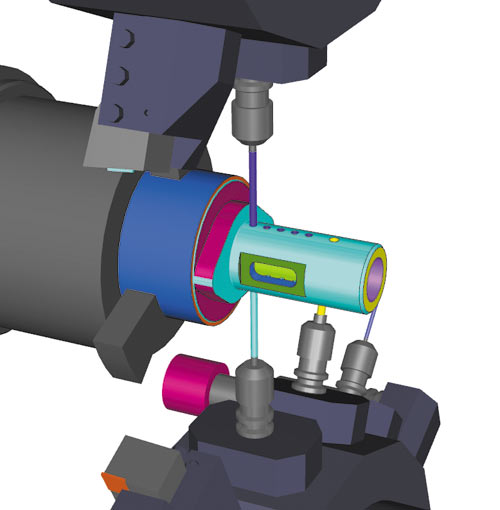

Рис. 3. В CAM-системе FeatureCAM 2013 повышена плавность движения рабочих органов станка при пятиосевой обработке

Особое внимание в новой версии было уделено повышению плавности движений рабочих органов станка при пятиосевой обработке (рис. 3). Теперь CAMсистема как бы предвидит и сглаживает любые резкие движения поворотных осей станка, вызванные работой функции автоматического предотвращения столкновений и уклонения от препятствий. Кроме того, степень сглаживания по линейным и поворотным осям станка теперь можно задавать раздельно, что также позволяет избежать чрезмерных перемещений поворотного стола и шпиндельной головки. В конечном счете минимизация вращений поворотного стола приводит к тому, что ось вращения инструмента длительное время сохраняет постоянное направление относительно детали, что фактически является позиционной (3+2) обработкой отдельных элементов детали с непрерывной пятиосевой обработкой в переходных зонах. Фиксация поворотного стола позволяет повысить точность и качество чистовой обработки.

Усовершенствования в FeatureCAM 2013 также затронули модули токарной и токарнофрезерной обработки. Например, была усовершенствована процедура задания начального припуска и выравнивания детали в шпинделе, которая стала больше похожа на базирование детали при фрезерной обработке. Помимо этого добавлена поддержка получистовых постоянных циклов. Раньше постоянные циклы (типа G71 и G72) можно было описывать в постпроцессоре только для черновых и чистовых циклов, а сейчас возможно запрограммировать циклом и получистовые переходы, что в итоге несколько сокращает длину управляющей программы. Кроме того, появилась возможность автоматического распознавания образующей кривой у триангулированной STLмодели заготовки, представляющей собой тело вращения.

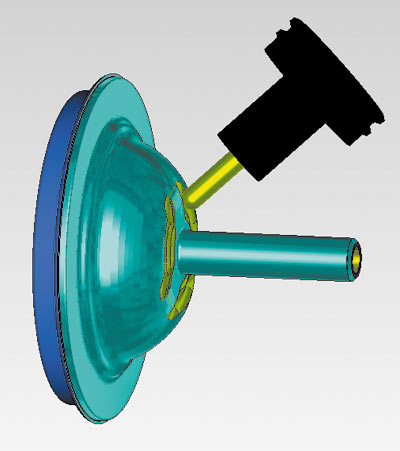

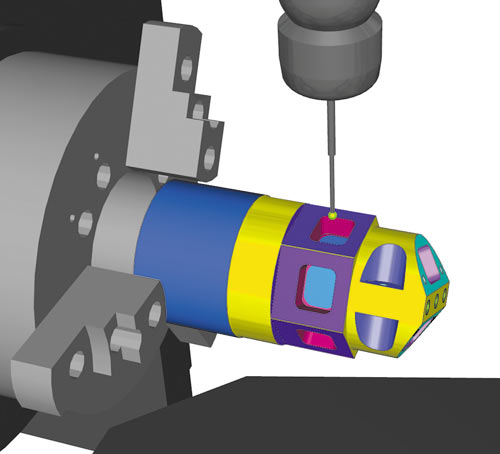

Рис. 4. В модуле токарно-фрезерной обработки FeatureCAM 2013 появилась новая стратегия четырехосевой обработки с B-осью

В FeatureCAM 2013 был введен новый метод токарнофрезерной обработки, позволяющий задействовать поворотную фрезерную Bось в тех случаях, когда применение стандартных методов требует использования чрезмерно длинного инструмента (рис. 4). Если раньше при непрерывной четырехосевой обработке шпиндель приводного инструмента ориентировался строго перпендикулярно оси вращения детали, то теперь Вось приводного инструмента можно до начала обработки повернуть под нужным углом. Фактически для позиционирования используется пятая дополнительная ось, но при этом наличие модуля для пятиосевой позиционной обработки не требуется.

Опции различных вариантов перехвата детали на многошпиндельных станках и станках с несколькими револьверными головками (рис. 5) были усовершенствованы за счет полной интеграции макроса перехвата заготовки в оболочку FeatureCAM. Раньше программирование перехвата детали из одного шпинделя в другой было относительно трудоемким — надо было создавать несколько немного отличающихся друг от друга операций типа Открыть шпиндель, Позиционировать противошпиндель, Синхронизировать шпиндель и т.д. Сейчас все эти подкоманды объединены в однуединственную операцию Перемещение детали, в которой можно сразу назначить все параметры перехвата. Также поддерживается 3Dсимуляция и постпроцессирование этих операций. Кроме того, была усовершенствована обработка с использованием точек синхронизации, что позволило упростить для программистатехнолога оптимизацию всей последовательности обработки при создании программ для станков с несколькими револьверными головками.

Рис. 5. FeatureCAM 2013 позволяет разрабатывать УП для станков, оснащенных несколькими револьверными головками

Рис. 6. В FeatureCAM 2013 появился CAI-модуль Контроль щупом, предназначенный для программирования последовательностей контактных измерений при помощи измерительных головок

Точность и повторяемость современных многоосевых станков с ЧПУ, находящихся в полностью исправном техническом состоянии, соизмерима с характеристиками стационарных КИМ с ЧПУ, что позволяет осуществлять вспомогательный контроль точности непосредственно на станке с ЧПУ. Важным новшеством FeatureCAM 2013 является встроенный CAIмодуль Контроль щупом, позволяющий программировать выполнение последовательностей координатных измерений на станке с ЧПУ при помощи прецизионных контактных измерительных систем (так называемых измерительных головок — рис. 6). Подобные измерения могут выполняться для базирования заготовки на станке, межоперационного контроля и предварительного контроля детали перед ее отправкой на стационарную КИМ. Особо отметим, что любое извлечение детали из станка с ЧПУ в процессе обработки приводит к потере точности изза погрешности повторного базирования и вызывает большие производственные издержки.

Новый CAIмодуль позволяет автоматически генерировать последовательности измерений для конструктивнотехнологических элементов пяти видов:

- карманы с ребрами и поднутрениями;

- наружные и внутренние углы;

- бобышки и отверстия с поднутрениями;

- радиальные бобышки и отверстия с поднутрениями;

- одиночные поверхности.

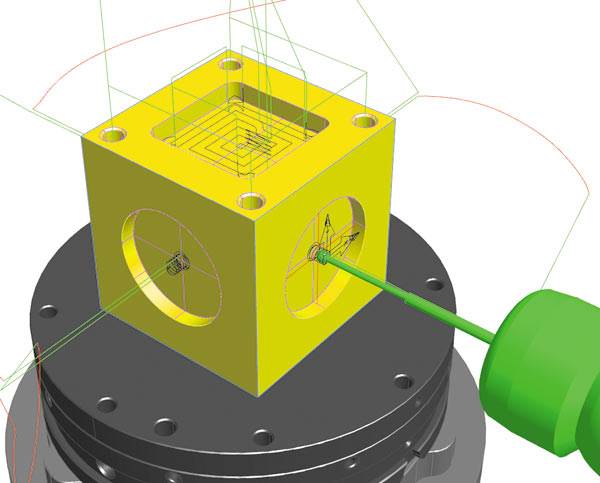

Все траектории контактных измерений при помощи измерительных головок проходят 3Dсимуляцию и проверку на отсутствие столкновений на компьютере (рис. 7) — точно так же, как и управляющие программы для обработки детали.

Возможность выполнения измерений непосредственно на станке с ЧПУ может значительно сократить производственные издержки и продолжительность производственного цикла.

Рис. 7. 3D-симуляция траектории измерительных головок в FeatureCAM 2013 выполняется аналогично проверке УП для фрезерной обработки

Перед началом обработки замеры помогут убедиться в том, что заготовка сориентирована правильно, а ее базирование выполнено с требуемой точностью — это особенно актуально при использовании литых или кованых заготовок сложной формы. В таком случае при помощи серии измерений и смещений заготовки можно добиться более равномерного распределения припуска на обработку, что позволит избежать повышенных нагрузок на инструмент и станок, а также ненужных перемещений инструмента по воздуху. Кроме того, при использовании сложной крепежной оснастки необходимо удостовериться в ее правильном положении, чтобы исключить в процессе обработки любые возможные столкновения инструмента и подвижных частей станка с элементами крепежного приспособления.

Вспомогательный контроль точности может быть выполнен на любой стадии процесса обработки. Поскольку в процессе обработки режущая кромка изнашивается, инструмент оставляет на детали всё больше и больше материала. Это можно проконтролировать при помощи регулярных замеров и, когда прирост остатка материала приблизится к границе требуемой точности, заменить режущий инструмент на новый либо скомпенсировать износ режущей кромки введением коррекции на инструмент.

Проверочные замеры целесообразно выполнять сразу же после обработки того или иного конструктивнотехнологического элемента, не дожидаясь завершения обработки всей детали в целом. Если погрешность обработки очередного элемента окажется вне допуска, то после выявления и исправления причины возникновения погрешности данный элемент обрабатывается повторно, а если это невозможно в принципе, то вся деталь забраковывается. Поэтому имеет смысл начинать обработку с наиболее сложных и ответственных поверхностей и только после контроля точности их изготовления непосредственно на станке с ЧПУ приступать к их дальнейшей обработке.

Сразу после окончания процесса обработки также рекомендуется выполнять серию вспомогательных измерений, полностью аналогичных тем, что впоследствии будут осуществляться в процессе контроля точности изготовления на стационарной КИМ. Если проверочные измерения на станке с ЧПУ покажут погрешность обработки в допустимых пределах, то с очень высокой долей вероятности эта же деталь будет признана годной и при контроле на стационарной КИМ. Фактически стационарная КИМ при этом подтверждает, что станок с ЧПУ находится в полностью исправном состоянии и обеспечивает требуемую точность. Таким образом, при изготовлении партии одинаковых деталей достаточно будет выполнять на стационарной КИМ лишь периодический выборочный контроль точности, что также сэкономит предприятию много производственных ресурсов.

С подробным описанием новых возможностей FeatureCAM 2013 можно ознакомиться на сайте: http://lz.featurecam.com.