PowerMILL 2013: стратегия Vortex и новые возможности для программирования пятиосевой обработки

Несомненно, самым значимым усовершенствованием в 2013-й версии CAM-системы PowerMILL является появление стратегии фрезерования Vortex, предназначенной для высокопроизводительной черновой выборки материала. Стратегия Vortex была разработана специально для того, чтобы получить максимальные преимущества от использования цельных твердосплавных фрез, способных выполнять глубокое фрезерование всей высотой рабочей боковой поверхности. Данная стратегия может применяться для двух- и трехосевой черновой обработки, позиционного (3+2) фрезерования, а также для удаления остаточного припуска на основе 3D-модели остатка материала. Высокая производительность обработки на станке с ЧПУ достигается за счет реализации высокой фактической скорости подачи при поддержании стабильных режимов резания.

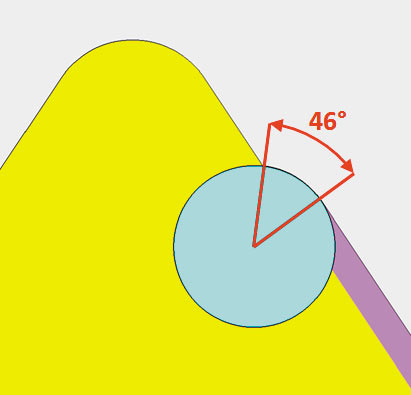

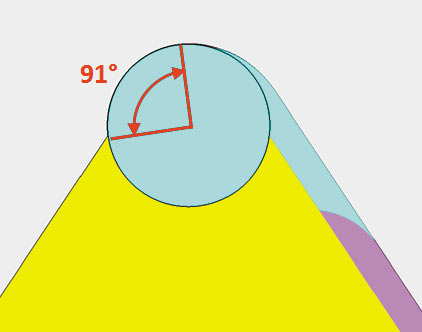

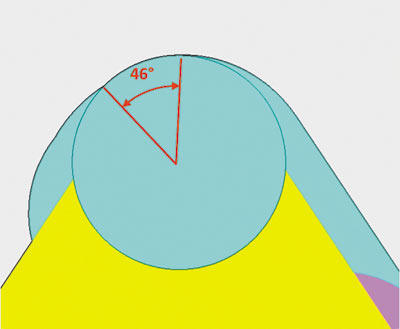

Как известно, все производители инструмента приводят в сопроводительной документации рекомендуемые режимы резания, при которых обеспечивается оптимальная производительность обработки и заявленный срок службы (стойкость) инструмента. Если пересчитать рекомендуемые табличные значения, выраженные в линейных и угловых скоростях, в геометрические параметры зоны резания, то оказывается, что рекомендуемые режимы достигаются при конкретной величине угла (рис. 1), определяющего сектор зоны резания (в англоязычной литературе этот параметр называется engagement angle). При обработке прямолинейных участков данный параметр постоянен, поэтому легко добиться соблюдения рекомендованных режимов обработки. Если фреза пойдет по наружному контуру, то размер зоны вхождения зубьев уменьшается и нагрузка на инструмент снижается. Проблемы начинаются при обработке внутренних углов при помощи обычных стратегий фрезерования: так как угловой размер сектора зоны резания резко увеличивается (рис. 2), значительно возрастают нагрузки и количество выделяемого тепла в зоне резания. Чтобы предотвратить чрезмерное возрастание нагрузки на инструмент, способное привести к его поломке, CAMсистема должна компенсировать увеличение нагрузки соответствующим уменьшением скорости подачи (рис. 3). Заметим, что при обработке внутренних углов с использованием обычных стратегий не только падает производительность фрезерования (за счет уменьшения скорости подачи), но и наблюдается сильный износ инструмента вследствие повышенного тепловыделения, которое может привести к термическому разупрочнению поверхностного слоя деталей из предварительно закаленных сталей.

Рис. 1. Рекомендуемые режимы резания реализуются при определенной величине угла сектора зоны резания

Рис. 2. При обработке внутренних углов происходит увеличение углового значения сектора зоны резания, что приводит к повышению нагрузки на инструмент

Рис. 3. При использовании обычных стратегий фрезерования обработка внутренних углов для предотвращения поломки инструмента осуществляется на пониженной скорости подачи

Чтобы исключить выполнение глубоких врезаний, характеризуемых большой нагрузкой на инструмент, и обеспечить высокую производительность обработки, компания Delcam несколько лет назад предложила добавлять при обработке проблемных зон трохоидальные участки траектории.

Основная идея концепции трохоидальной черновой обработки (рис. 4) заключается в поддержании постоянной высокой скорости удаления (с высокой скоростью подачи) относительно тонких слоев материала. Компания Delcam уже реализовала в своих CAMсистемах PowerMILL, PartMaker и FeatureCAM высокоэффективные стратегии черновой обработки с автоматическим добавлением трохоидальных участков траекторий, что позволяет исключить врезания с большой нагрузкой. При удалении сравнительно тонкого слоя материала угловая величина сектора зоны резания также невелика, поэтому трохоидальная обработка способствует значительному продлению срока службы упрочняющего покрытия инструмента. Кроме того, повышается производительность обработки, так как скорость подачи при удалении тонкого слоя материала может быть гораздо выше, чем при использовании обычных стратегий.

Рис. 4. Трохоидальная обработка позволяет избегать глубоких врезаний с большой нагрузкой

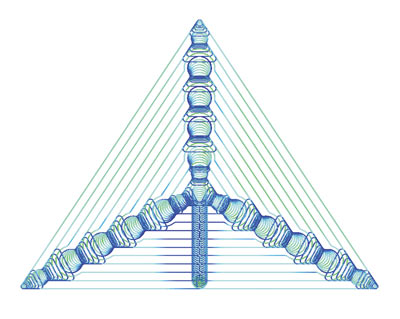

Рис. 5. Стратегия Vortex основана на генерации специальных «вихревых» траекторий, обеспечивающих постоянный угловой размер сектора зоны резания

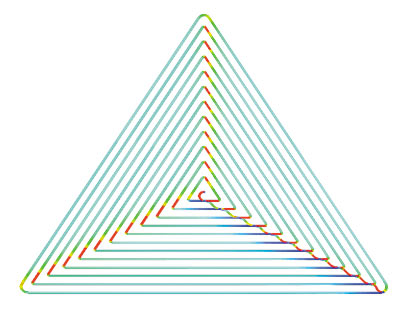

Несмотря на то что по сравнению с обычными стратегиями чернового фрезерования трохоидальная обработка обладает целым рядом несомненных преимуществ, сгенерированные из условия некой постоянной скорости удаления материала трохоидальные траектории всё же характеризуются непостоянной угловой величиной сектора резания. Дальнейшим развитием концепции трохоидальной обработки для обеспечения большего повышения производительности стала новейшая стратегия обработки Vortex. Суть ее заключается в реализации на станке с ЧПУ максимально возможной для него фактической скорости подачи, что достигается за счет генерации CAMсистемой особых «вихревых» траекторий, обеспечивающих постоянный угловой размер сектора зоны резания (рис. 5). В отличие от трохоидальной обработки, стратегия Vortex при максимальной производительности станка обеспечивает более стабильные режимы в зоне резания (рис. 6). На практике это выражается прежде всего в равномерном акустическом гуле, издаваемом станком при работе на максимально реализуемых скоростях подачи. О постоянстве режимов резания также свидетельствует стружка, которая имеет одинаковую толщину и форму (рис. 7). Посмотреть видеоролики, на которых снята обработка с использованием стратегии Vortex, читатели могут на сайте www.youtube.com/DelcamAMS.

Рис. 6. В отличие от обычных стратегий фрезерования, Vortex позволяет поддерживать постоянные режимы резания на всех участках траектории

Рис. 7. Стружка, полученная с использованием технологии Vortex

На практике стойка УЧПУ снижает фактическую скорость подачи в зависимости от радиуса траектории инструмента с целью сокращения динамических нагрузок на станок. Другим ограничением может являться быстродействие стойки УЧПУ: если криволинейная траектория будет аппроксимирована в CAMсистеме слишком большим количеством мелких прямолинейных участков, то стойке может не хватить скорости обработки поступающих данных, что опять же приведет к снижению фактической скорости подачи. На деле каждый станок, оснащенный собственной стойкой и имеющий некие заложенные производителем на уровне УЧПУ ограничения, оказывается посвоему уникальным. Поэтому при разработке управляющих программ программистутехнологу очень сложно предсказать оптимальные параметры обработки, которые обеспечивали бы наименьшее время обработки детали на конкретном станке. Ручная поэтапная оптимизация производительности обработки на станке с ЧПУ — очень затратный процесс, отнимающий много времени и требующий изготовления серии тестовых деталей. Изза этого, как правило, оптимизация управляющих программ при мелкосерийном, а тем более при единичном производстве не выполняется, так как временные затраты на нее окажутся гораздо выше выгоды от повышения производительности обработки.

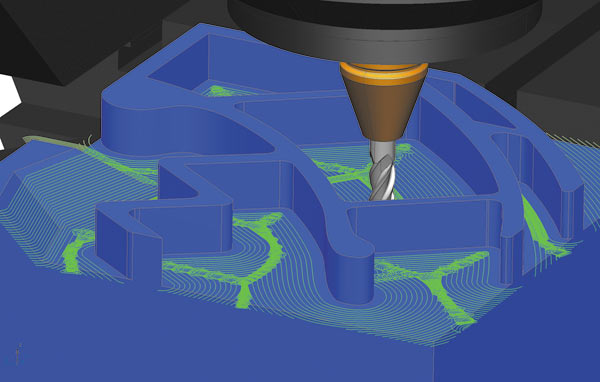

Рис. 8. Черновая обработка замкнутого кармана с применением стратегии Vortex

На рис. 8 показана траектория черновой обработки закрытого кармана с применением стратегии Vortex. На рисунке видно, что даже при обработке такого относительно простого элемента потребовалось большое количество «вихреобразных» участков траектории. Как мы уже отмечали, на криволинейных участках траектории стойка УЧПУ станка может снижать фактическую скорость подачи. С целью минимизации вероятности снижения фактической скорости подачи компания Delcam специально разработала технологию MachineDNA, позволяющую с высокой точностью определить динамические характеристики и ограничения конкретного станка с ЧПУ и учесть их в CAMсистеме при последующей разработке управляющих программ.

Технология оптимизации MachineDNA заключается в автоматической генерации под конкретную стойку ЧПУ специального набора тестовых управляющих программ, предназначенных для отслеживания кинематических параметров станка при разных режимах движения. В процессе тестирования станок выполняет различные круговые движения с разными параметрами обработки (изменяется радиус прохождения инструмента, расстояние между опорными точками в траектории, скорость подачи и др.). При этом все результаты тестирования записываются в отдельный файл на стойке ЧПУ. После проведения тестирования специальная программа анализирует поступившие со станка данные и вычисляет динамические характеристики и ограничения конкретного станка. Полученные результаты используются в параметрах стратегии черновой обработки Vortex, которая впоследствии будет учитывать характеристики данного станка и назначать при разработке управляющих программ оптимальные параметры обработки (минимальный радиус движения инструмента и расстояние между опорными точками траектории), обеспечивающие максимальную производительность оборудования.

Отметим, что определять при помощи технологии MachineDNA динамические характеристики станка необходимо каждый раз после его ремонта, перенастройки или модернизации (рис. 9). Соответственно все управляющие программы должны генерироваться CAMсистемой индивидуально для каждого конкретного станка точно в соответствии с его протестированной конфигурацией. Только в этом случае можно будет гарантировать, что обработка на станке будет выполняться с максимально возможной производительностью.

Рис. 9. Технология оптимизации MachineDNA основана на изучении динамики поведения конкретного станка при обработке тестовой детали

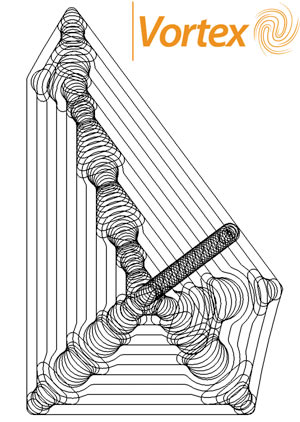

Следует особо подчеркнуть, что стратегия Vortex — это собственная уникальная запатентованная разработка компании Delcam. Конкурирующие CAMсистемы других разработчиков также имеют средства повышения производительности обработки внутренних углов, но большинство из них на условии лицензионных отчислений встраивают в свои CAMсистемы уже готовый модуль одной специализированной компанииразработчика, аналогично тому, как разные производители CADсистем используют одно и то же геометрическое ядро. Если сравнить, как конкурирующие CAMсистемы различных разработчиков обработают один и тот же тестовый карман (например, такой, как показан на рис. 8), то выяснится, что сгенерированные ими траектории отличаются друг от друга как по концепции обработки (внешнему виду), так и по производительности работы на реальном станке.

По целому ряду объективных причин компания Delcam приняла решение разрабатывать собственную высокоэффективную технологию для обработки внутренних углов. Вопервых, CAMсистемы компании Delcam оперируют полной 3Dмоделью остатка материала, что позволяет им выполнять доработку без ненужных перемещений инструмента по воздуху. Вовторых, CAMсистемы Delcam имеют функцию автоматического предотвращения столкновения, учитывающую текущую геометрию заготовки, инструмента и патрона с зажимом. Втретьих, у Delcam реализована многопоточная обработка данных на многоядерных процессорах. Поэтому даже для неискушенного программиста очевидно, что интегрировать в CAMсистемы Delcam внешний модуль стороннего разработчика с сохранением всей уже имеющейся функциональности — задача практически невыполнимая.

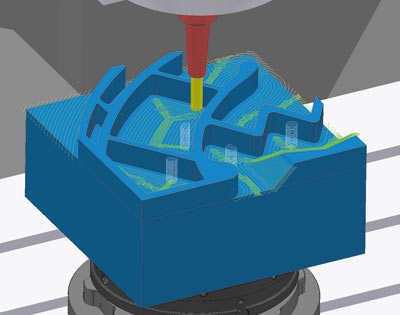

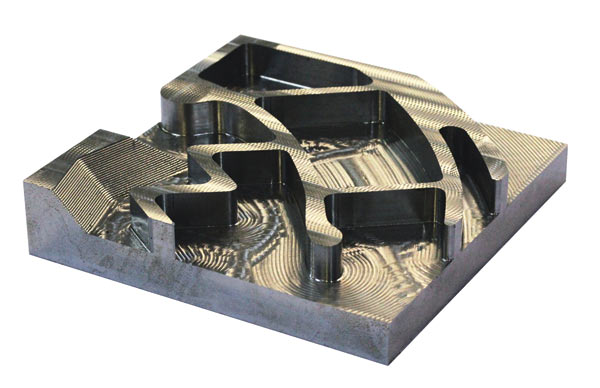

Если рассматривать исключительно эффективность чернового фрезерования, то применение стратегии Vortex позволяет сократить время обработки тестовой детали (рис. 10) по сравнению с традиционными стратегиями чернового фрезерования на 60%! Этот показатель демонстрирует высокую эффективность стратегии Vortex и технологии оптимизации MachineDNA, однако он не раскрывает весь потенциал CAMсистемы PowerMILL в целом.

Рис. 10. Применение стратегии Vortex и технологии оптимизации ЧПУ-программ MachineDNA позволило сократить время обработки этой детали по сравнению с традиционными стратегиями чернового фрезерования на 60%

При сложной комплексной обработке на первый план выходят другие возможности CAMсистемы, такие как функция автоматического предотвращения столкновений, использование полной 3Dмодели остатка материала и наличие специальных стратегий пятиосевой обработки. Кроме того, для программистовтехнологов важна не только эффективность и надежность работы управляющих программ, но также простота, удобство и скорость их разработки. Поэтому при выборе CAMсистемы необходимо принимать во внимание весь спектр требований, которые зачастую выходят за рамки возможностей одной CAMсистемы. Например, у многих компаний часто возникает необходимость импорта CADмоделей из различных форматов данных с их последующей доработкой и редактированием, а ктото получит особую выгоду от применения технологии адаптивной механообработки или виртуального базирования.

Ожидается, что уже в следующем году стратегия Vortex и технология MachineDNA будут реализованы не только во флагманской CAMсистеме PowerMILL, но и в нескольких других разработках компании Delcam, а именно в CAMсистемах PartMaker и FeatureCAM.

Другое, не менее важное направление развития CAMсистемы — совершенствование стратегий пятиосевого фрезерования. При непрерывной пятиосевой обработке улучшен контроль над ориентацией оси инструмента при использовании методов ориентации «Атака/Наклон», «К точке/От точки», «К линии/От линии» и «К кривой/От кривой». Эти усовершенствования также дадут программистутехнологу возможность более скрупулезно управлять методом ориентации оси инструмента (по вертикали, по нормали к обрабатываемой поверхности или в соответствии с шаблоном стратегии обработки).

Новый алгоритм стратегии спиральной обработки генерирует более гладкие траектории инструмента, что обеспечивает плавные перемещения рабочих органов станка и способствует повышению качества обработанной поверхности. Аналогичные усовершенствования также сделаны в стратегиях выборки, пошаговой чистовой обработки, чистовой стратегии обработки с 3Dсмещением и оптимизированной стратегии обработки с постоянной Z.

Возможность использования для траекторий индивидуальных границ позволяет избежать ошибок при их пересчете после изменения общих параметров, таких как режим обработки, размер инструмента, припуск, точность и т.д. Другими словами, при изменении этих параметров применяемая индивидуальная граница траектории автоматически пересчитывается согласно измененным параметрам стратегии обработки.

При составлении в PowerMILL 2013 управляющих программ последовательность отдельных операций может быть автоматически пересортирована в соответствии с номером и диаметром инструмента, что позволит уменьшить количество смен инструмента при всех видах обработки. При использовании пятиосевой позиционной (3+2) обработки также есть возможность упорядочить траектории для минимизации разворотов рабочих органов станка.

В PowerMILL 2013 добавлен новый инструмент выбора поверхностей, который позволяет автоматически выбрать все поверхности, соответствующие заданному пользователем критерию угла их наклона (так называемому литейному уклону). При помощи этой функции можно легко за один раз выбрать в 3Dмодели все горизонтальные поверхности, вертикальные стенки или все поднутрения. Выбранные таким образом поверхности затем можно применять для программирования операций их обработки.

Чтобы упростить отслеживание истории редактирования траекторий, все изменения теперь записываются и хранятся непосредственно в файле проекта. Если потребуется, пользователь может дополнить проект текстовыми примечаниями, объясняющими причины выполненных изменений. Этот функционал будет особенно полезен компаниям, в которых над одним проектом может последовательно работать несколько программистовтехнологов, например при посменной работе или при изготовлении новой модификации изделия.

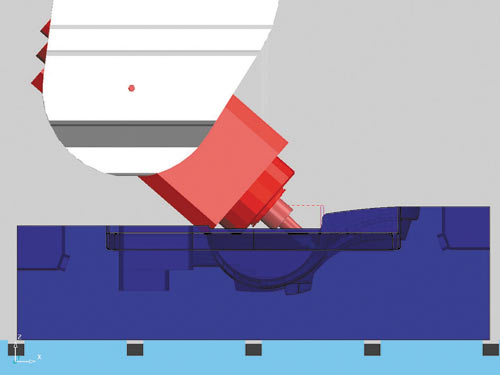

В модуле 3Dсимуляции обработки, позволяющем отследить на компьютере возможные столкновения элементов станка с обрабатываемой деталью, появилась возможность во время верификации закрашивать соударяющиеся элементы станка красным цветом (рис. 11), что упрощает нахождение места и причин столкновения в сложных ситуациях и помогает в поиске путей решения проблемы.

Рис. 11. В процессе 3D-симуляции обработки на компьютере соприкасающиеся элементы станка закрашиваются красным цветом, что облегчает устранение причины столкновения

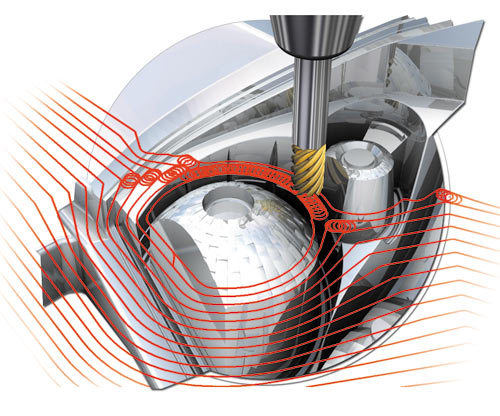

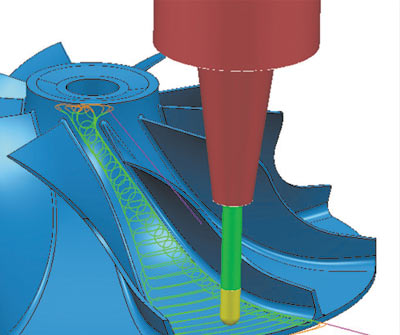

Рис. 12. В модуле для обработки лопаток, моноколес и импеллеров PowerMILL 2013 добавлена новая опция трохоидальной черновой обработки

В пятиосевом модуле для обработки лопаток, моноколес и импеллеров добавлена новая опция трохоидальной черновой обработки межлопаточного пространства (рис. 12). Как уже отмечалось, трохоидальные участки траектории позволяют не только предотвратить глубокие врезания, приводящие к высоким нагрузкам и сокращению срока службы инструмента, но и увеличивают производительность фрезерования.

По материалам компании Delcam