Решения SDI Solution помогают обеспечить конкурентоспособность НПЦ газотурбостроения «Салют»

Интервью с Дмитрием Елисеевым, директором по информационным технологиям ФГУП «НПЦ газотурбостроения «Салют», и Дмитрием Забельяном, главным технологом ФГУП «НПЦ газотурбостроения «Салют».

— Расскажите, пожалуйста, о предпосылках к началу проекта по внедрению системы управления НСИ и об особенностях предпроектной ситуации с НСИ на предприятии.

Дмитрий Елисеев: Предприятие имеет большой опыт реализации ИТпроектов. Создана территориально распределенная инфраструктура, используются десятки специализированных программ, установлено и настроено новейшее оборудование. Вопрос о централизации ведения нормативносправочной информации за последние десять лет поднимался неоднократно. Информационные системы, как правило, поставляются с собственными преднастроенными справочниками, что порождает проблему идентификации объектов НСИ при передаче их из системы в систему. Как следствие, в сводных ведомостях, отчетах, спецификациях происходит дублирование данных, а сами документы теряют актуальность. И это понятно: программы для конструкторов, технологов, плановиков, бухгалтеров применяют одни и те же данные НСИ (например, материал, оборудование, инструмент), но в различном контексте и с разной классификацией. Специализированные системы, решающие эту проблему, — MDM (Master Data Management) — появились недавно, и мы обратили на них внимание. В первую очередь интересовали системы, которые оперируют инженерными данными, поскольку конструктор и технолог являются теми специалистами, которые на промышленном предприятии инициируют потребность в ресурсах для изготовления будущей продукции. Для нас крайне важно, чтобы изначально конструктор выбирал материал с учетом применяемости из централизованного справочника, а технолог, проектируя технологический процесс, использовал сортамент выбранного материала с учетом условий поставки.

Дмитрий Елисеев, директор по информационным технологиям ФГУП «НПЦ газотурбостроения «Салют»

К сожалению, программ, отвечающих нашим требованиям, крайне мало и большинство из них промышленному предприятию не по карману. Одной из проблем является то, что ценообразование практически всех западных MDMсистем ориентировано на рынок ритейла и банковских услуг. Вторая проблема — отсутствие государственных и отраслевых структур, поддерживающих актуальность НСИ для промышленности и позволяющих поставщикам решений предлагать готовые классификаторы с актуальными данными для отрасли. Как следствие этого — низкий инженерный уровень специалистов, поставляющих системы. В результате внедрение и адаптация зарубежных MDMсистем становится долгим и дорогим делом.

В такой ситуации к старту проекта нас подтолкнул выход на рынок отечественного MDMрешения, адаптированного к машиностроению, и появление команды высокопрофессиональных специалистов, имеющих опыт автоматизации конструкторскотехнологической подготовки нашего предприятия.

Два года назад мы начали внедрять решение компании SDI Solution. В рамках первого этапа 160 рабочих мест были оснащены системой управления НСИ Semantic. Сейчас завершается процесс ввода наследуемой информации из прежних систем и обкатывается интеграция с основными программами в подразделениях, которые используют справочные данные.

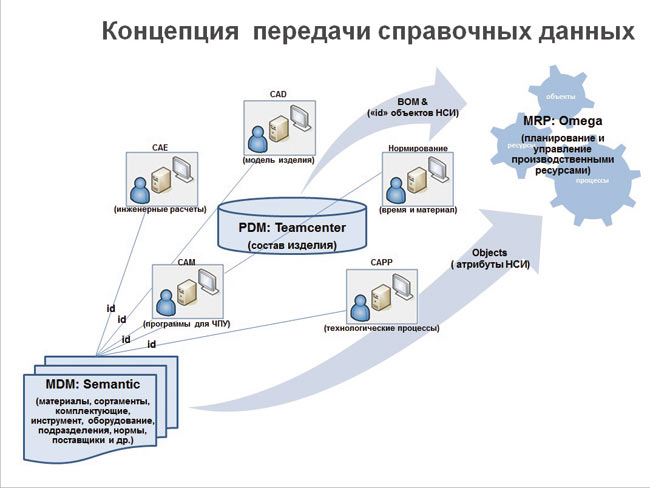

Semantic является поставщиком данных для специализированных систем на рабочих местах специалистов, которые концентрируют данные о составе изделия, его структуре, материалоемкости и т.д. в системе PDM. Далее задействуется функционал систем класса MRP/ERP и используются данные, полученные от инженерных служб, о потребностях в ресурсах на изготовление изделия в виде технологических процессов, сводных ведомостей и т.д. Данные из систем MRP/ERP применяют плановые, диспетчерские и логистические службы

— Как решались ранее и как сегодня решаются проблемы, связанные с ведением НCИ (например, множественность точек ввода информации) и координацией подразделений?

Д.Е.: В данный момент проведена выверка и актуализация основных данных НСИ, утверждены классификаторы и временные регламенты, обкатываются бизнеспроцессы централизованного ввода НСИ по материалам, комплектующим, оборудованию, инструменту, оснастке и другим производственным данным, согласуются новые регламенты предприятия.

Ранее все объекты НСИ в контуре конструкторскотехнологической подготовки вводились и использовались локально. Проблема взаимодействия решалась только на этапе передачи BOM (bill of materials) в контур управления ресурсами посредством ручного ввода данных из бумажных спецификаций. В результате приходилось мириться с многократным дублированием ввода информации по одним и тем же объектам и, как следствие, с количеством ошибок в сводных ведомостях. Это, в свою очередь, приводило к появлению излишков материалов и средств технологического оснащения на складах.

Сегодня созданы все предпосылки и имеется огромный задел для оптимизации процессов ввода и управления информацией об НСИ, сокращения издержек и потерь при их использовании на рабочих местах в инженерных подразделениях.

Дмитрий Забельян, главный технолог ФГУП «НПЦ газотурбостроения «Салют»

— Как осуществляется контроль за вводом данных, их форматом, и кто отвечает за своевременное внесение данных и их изменение?

Д.Е.: Создано подразделение, отвечающее за актуальность данных нормативносправочной информации. В момент появления потребности в новом объекте НСИ инженер вносит первичные данные в систему и отправляет заявку администратору соответствующего справочника. Администратор производит идентификацию объекта и поиск его дубликатов. По результатам проверки новый объект регистрируется в базе данных и дополняется набором обязательных атрибутов оператором базы данных.

Совместно с компанией SDI Solution была разработана эталонная модель данных. Документирована структура баз данных: объекты и их атрибуты. Наполнение справочными данными идет в соответствии с этой моделью.

Дмитрий Забельян: Преимущество системы в том, что специалист отдельного подразделения полностью отвечает за вводимую им информацию, за ее актуальность. Все остальные подразделения используют эту информацию или могут ее дополнить. Так, к основным данным по станку бухгалтер может добавить его балансовую стоимость, а механик — количественные данные по ремонту. Системные администраторы отвечают за исключение дублирования и сохранность данных. Есть администратор справочника, который отвечает за архитектуру, построение моделей, добавление обязательных атрибутов, типов объектов и создание новых справочников.

— С какими трудностями при внедрении системы на первом и втором этапах проекта вы столкнулись, как они разрешались?

Д.З.: Сначала подрядчик (компания SDI Solution) должен был вникнуть в наши заводские проблемы и увидеть целостную картину, кто и за какой участок отвечает, чтобы потом всё собрать воедино. Это первая трудность. На предпроектные работы у нас ушло около двух месяцев, тричетыре месяца — на согласование подходов, концепций и разработку эталонной модели.

Д.Е.: Основные трудности — это согласование общих принципов работы с данными НСИ. Каждая служба выставляет требования со своей позиции, у подразделений есть собственная экспертиза, касающаяся того, как должна быть представлена информация по оборудованию, инструментам и т.д. Управление централизованной системой НСИ предполагает удовлетворение требований всех подразделений предприятия. Никакие подмены ценностей информации или манипуляции с нормативной базой здесь не помогут. На первом этапе оказалось сложным согласовать эталонную модель данных, определяющую классификацию и структуру НСИ, типы и перечень атрибутов объектов. Мало придумать модель данных, нужно обеспечить ее работоспособность. В этом случае без специализированного функционала системы (множественной классификации, зацикленных классов, наследования, поддержки вычисляемых/логических/с диапазоном и других типов атрибутов) обойтись не представляется возможным.

— Много ли было споров с экспертами?

Д.З.: Споров как таковых не было. Было обсуждение технических деталей и согласование общего решения. Организационные моменты всегда решались оперативно. Есть политическая воля, есть люди, заинтересованные в результате, поэтому на бюрократию уходит минимум времени.

Д.Е.: На втором этапе камнем преткновения стали процессы согласования требований к интеграции системы управления НСИ со специализированными системами CAD/CAM/CAPP/PDM. Критерием оценки правильности выбора варианта стала задача по обеспечению передачи актуальных данных НСИ в составе изделия для планирования ресурсов с возможностью получения дополнительной информации об объектах из смежных централизованных справочников. Только в этом случае можно будет легко получить информацию о поставщиках заявленных материалов и комплектующих, например, по условиям поставки.

О данных НСИ и особенностях их занесения нам рассказала Яна Соколова, начальник БТИ УГТ, отвечающая в рамках проекта за актуальность справочной информации о средствах технологического оснащения в системе управления НСИ Semantic.

«Сейчас мы находимся на этапе завершения внесения основных данных в систему из наследуемых источников. Что касается проработки технологических процессов, то для этого нужно иметь основные данные по материалам, оборудованию и инструментам. В течение сегодняшнего дня, например, мы переносим данные по режущему инструменту из системы Access в систему управления НСИ Semantiс. К каждому виду данных из различных информационных систем предприятия приходится искать свой подход, что и непросто, и вместе с тем интересно. С наскока такие вопросы никогда не решаются, но искать способ, который позволит правильно, быстро и в полном объеме перенести данные, — это наиболее интересная часть работы. В проекте только документально участвуют около 100 человек (а по факту больше): и в подготовке данных, и в описании бизнеспроцессов. Со всеми общаемся, договариваемся и решаем вопросы. Не всегда есть у людей понимание комплексности такой системы — ведь исторически у каждого подразделения была своя система. И необходимо находить общий язык при взаимодействии. Я всегда при этом стараюсь донести до людей мысль о том, что система нужна всем, и мы это делаем не для себя и не для конкретного подразделения, а для предприятия в целом». |

Важно то, что между главным технологом и мной, как директором по информационным технологиям, полное взаимопонимание. У нас единая цель и слаженная команда. Сегодня идет хорошее продвижение по всем направлениям и управление производством, и складской учет, и бухгалтерия сейчас подтягивается. А нормативносправочная информация необходима всем.

— Какие бизнесзадачи позволяет решать система? Можно ли подвести первые промежуточные результаты использования системы?

Д.Е.: Цель проекта — это оптимизация издержек предприятия за счет унификации и устранения дублирования справочных данных при планировании производственных ресурсов.

Исходя из результатов внедрения системы в подразделениях главного технолога, выверки и гармонизации нормативносправочной информации, обеспечения наследования данных из используемых ранее систем, можно говорить не только о высокой эффективности программного обеспечения. Под системой следует понимать гораздо больше — в том числе и специалистов, являющихся ключевым звеном для функционирования комплекса, и новые бизнеспроцессы.

Сегодня самым большим достижением является готовность всех составляющих системы к промышленному использованию в контуре КТПП. Работа в подразделениях ведется по новым принципам, и, конечно, есть пробуксовки и подводные камни. Мы готовы к тому, что придется решить еще не одну задачу до того, как мы сможем подсчитать экономический эффект. Но уже сегодня очевидно, что произведены качественные изменения в использовании НСИ. Стало гораздо меньше ошибок, возникающих при вводе данных из разрозненных точек и при передаче из системы в систему. Теперь доступ к централизованным данным возможен из любого подразделения.

Д.З.: Внедрение системы управления НСИ, а затем и САПР ТП Timeline даст возможность более точно рассчитать плановую себестоимости продукции. Актуальность справочной информации позволит избежать ошибок при закупке предприятием материалов, комплектующих, средств технологического оснащения и т.п. После интеграции с производственными системами мы получим полную информацию по каждой детали (материалоемкость, трудоемкость и пр.). Интеграция с Teamcenter обеспечивает получение технологами полных данных о детали и ее размерах непосредственно из электронной модели, выполненной конструктором.

— С какими системами, входящими в программный комплекс предприятия, будет интегрироваться Semantic?

Д.Е.: По результатам завершенных этапов реализована интеграция с системами проектирования изделий NX и Inventor, системой проектирования технологических процессов Timeline, с расчетными системами трудовых и материальных норм. Завершается работа по интеграции с системой управления составом изделия Teamcenter. В дальнейшем будет реализована интеграция с системами управления ресурсами Omega и «1С:УПП».

Технологическое бюро УГТ

— Почему при выборе решений по управлению НСИ и проектированию технологических процессов выбор пал на системы, поставляемые SDI Solution?

Д.Е.: Я уже говорил о проблеме выбора MDM среди западных систем — для машиностроительного предприятия сегодня альтернативы практически нет. Но это, конечно, не единственный фактор к принятию решения о сотрудничестве. Квалификация специалистов, знание специфики машиностроительного производства, опыт работы по созданию систем подобного класса — вот ключевые критерии выбора поставщика, способного обеспечить внедрение систем. С командой специалистов, разрабатывающих Semantic и Timeline, наше предприятие знакомо более десяти лет. Это слаженный коллектив профессионалов, разрабатывающий коммерческие программные продукты, имеющие значительный успех на отечественном рынке в сегменте машиностроения. Поставляемые SDI Solution системы обладают рядом инновационных преимуществ, которые окончательно определили наш выбор.

— Расскажите, пожалуйста, о дальнейших планах по автоматизации технологической подготовки производства на вашем предприятии.

Д. Е.: В этом году завершается этап технического переоснащения нашего предприятия. Закуплено новое оборудование, программное обеспечение, налажены коммуникации. В данный момент проходят разработку и согласование новые регламенты предприятия, которые должны позволить в полной мере задействовать новые технологии. Приобретены последние версии лучших программных решений, в том числе 80 лицензий САПР ТП Timeline для оснащения рабочих мест технологов и нормировщиков. Первостепенной задачей является полномасштабное проектирование всех технологических процессов с использованием централизованных общезаводских справочников средств технологического оснащения (СТО). Также в ближайших планах — запуск в промышленную эксплуатацию интеграции САПР ТП Timeline и Teamcenter.

Д.З.: Сейчас идет финишная настройка САПР ТП Timeline и обкатка на нескольких рабочих местах, где пишутся технологические процессы в этой системе. Мы решаем вопросы по согласованию данных в централизованной базе, соблюдению требований к технологической документации, отладке интерфейса и др.

— Какое количество технологов будет работать в данной программе?

Д.З.: Всего у нас в штате 600 технологов, и около 300350 из них будут работать в этой системе. Следующим этапом в 2013 году предстоит реализация передачи полноценной электронной информации о составе изделия и технологии его изготовления в контур планирования производственных и материальных ресурсов.

Конечная цель — это эволюция технологического процесса от бумажной формы к электронному представлению. Сейчас он существует как документ в формате 50х годов прошлого века, и это нужно срочно менять, так как автоматизация происходит на всех уровнях. Техпроцесс должен быть представлен в объектной модели данных и содержать, в том числе, управляющие программы для станков с ЧПУ. И это единый пакет данных, который в бумажном виде сохранить невозможно. Программа позволит по объектной модели технологического процесса автоматически сформировать и вывести на печать различные отчеты: по использованному инструменту, оснастке, оборудованию, материалам и др. Это та информация, которая раньше была труднодоступна, и на ее поиск и формирование уходило несоизмеримо больше времени. А главное — источником этих данных является актуальный электронный документ.

— Кто выигрывает в результате проекта?

Д.Е.: От того, насколько эффективно в бизнеспроцессах предприятия будут использованы внедряемые системы, зависит динамика развития нашего производства, а в конечном счете — конкурентоспособность нашей продукции на мировом рынке.

Беседовала Елена Абашева (портал машиностроения — www.mashportal.ru)