ADEM. Максимальные возможности оборудования

Всё большее распространение на механообрабатывающих производствах сегодня получают многокоординатные обрабатывающие центры. Их функционал позволяет решить практически весь спектр задач механообработки — от чернового и чистового фрезерования и точения до контрольноизмерительных операций. И всё это за один установ, что не только повышает точность обработки, но и существенно сокращает общее время получения готовой детали. При комплексной обработке детали на одном станке просто исключается необходимость транспортировки и переустановки детали между отдельными операциями. Это ведет к упрощению маршрута технологического процесса механообработки, а в итоге — к сокращению затрат на выпуск готового изделия, что является непременным условием организации высокоэффективного производства. Обратная сторона медали в этом случае — потребность в обученных и высококвалифицированных кадрах. Причем достаточную квалификацию должны иметь не только операторы и наладчики, работающие непосредственно с оборудованием с ЧПУ, но и технологи. Иначе может получиться, что современный высокопроизводительный станок будет работать по тем же принципам и с теми же режимами, что и старые маломощные станки. Практически любой современный 5координатный станок способен не только выполнять чистовую обработку сложных поверхностей, но и вести предварительную и черновую обработку заготовок. Таким образом, для того, чтобы технолог мог выдавать управляющие программы для современного станка, по максимуму используя весь его функционал, САПР для технолога должна быть под стать станку — современной, гибкой в плане адаптивности и, что немаловажно, доступной для освоения.

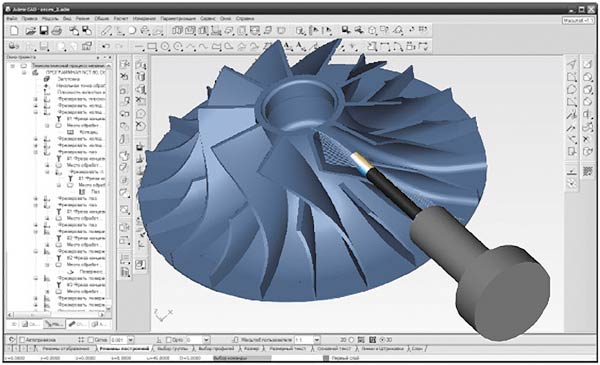

Функционал CAD/CAM/CAPP/PDMсистемы ADEM в части подготовки управляющих программ для станков с ЧПУ позволяет реализовать все задумки технолога по составлению маршрута обработки и проектированию траектории движения инструмента. За использование всего потенциала оборудования с ЧПУ отвечают встроенный адаптер системы ADEM и модуль ADEM GPP, предназначенный для написания постпроцессоров на любое оборудование с числовым программным управлением, в том числе фрезерное, токарное, эрозионное, сверлильное, установки лазерной и газоплазменной резки и т.д.

Рассмотрим более подробно возможности многокоординатного фрезерования, реализованные в ADEM версии 9.0. Основной акцент хочется сделать именно на том, что превращает 3координатную обработку в 5координатную, — на управлении осью инструмента. Именно отклонение оси инструмента от вертикального положения (для вертикальнофрезерных станков), реализуемое в различных вариантах кинематических схем, добавляет к перемещениям по трем линейным осям движение по одной или двум поворотным осям. Возможности управления осью инструмента при проектировании 5координатной фрезерной обработки в системе ADEM позволяют не только осуществлять фрезерование сплайновых поверхностей (с выполнением требований к кривизне поверхностей), но и «подлезать» в любой труднодоступный для обработки уголок на детали. Ярким примером подобных конструкций могут служить детали наружных обшивок и лонжеронов летательных аппаратов, корпусные детали приборостроительной отрасли и т.д.

При обработке деталей, имеющих сложные сплайновые поверхности, требуется не только выдерживать точное соответствие получаемой геометрии теоретически рассчитанным профилям, но и обеспечить должную чистоту обрабатываемой поверхности. При проектировании обработки в САМмодуле системы ADEM технолог может указывать, каким образом должен быть сориентирован инструмент по отношению к обрабатываемой поверхности. В зависимости от специфики обрабатываемой поверхности и применяемого инструмента может возникнуть необходимость ведения обработки не просто торцом фрезы (когда ось инструмента направлена по нормали к обрабатываемой поверхности), а, например, только передней или боковой кромкой инструмента. Для изменения положения оси инструмента относительно нормали к обрабатываемой поверхности в системе ADEM предусмотрена группа параметров Положение инструмента на вкладке Дополнительные параметры обработки переходов 4 и 5координатного фрезерования.

Группа параметров Положение инструмента включает следующие возможности: определение углов ориентации, задание фиксированного положения, задание смещения, изменение положения под углом к вектору и управление осью инструмента с использованием кривой (траектории) оси инструмента. Рассмотрим более подробно каждый из приемов управления осью инструмента.

Задание углов ориентации устанавливает углы между вектором нормали к поверхности и осью инструмента в точке касания поверхности инструментом. Ориентация осуществляется в двух плоскостях: параллельной и перпендикулярной направлению движения инструмента. Таким образом, при обработке поверхностей инструмент как бы наклоняется вперед или назад по ходу движения, тем самым опережая или отставая от точки контакта инструмента и обрабатываемой поверхности (угол опережения), либо отклоняется вправо или влево от точки касания (угол отклонения). В определенных случаях это позволяет не только снизить нагрузки на инструмент и обеспечить более благоприятные условия резания, но и обработать прежде недоступные участки. К тому же за счет изменения угла отклонения можно вести обработку различных поверхностей и стенок под отрицательным углом, вплоть до обработки боковой частью инструмента, когда угол отклонения оси инструмента от нормали к поверхности составляет 90°. Кроме того, система ADEM, в случае включения коррекции положения инструмента, может в автоматическом режиме изменять углы отклонения и опережения для обработки сложных поверхностей, доступ к которым затруднен.

Задание положения инструмента с использованием параметров Смещение инструмента позволяет сместить центр инструмента относительно расчетной траектории и вести обработку периферийной частью. В этом случае центр инструмента, вблизи которого скорость резания низка, будет исключен из участия в обработке. К тому же такой способ обработки является единственно возможным при обработке наборными фрезами без центрального зуба, когда существует риск «сесть» на обрабатываемую поверхность центром фрезы. Такое случается при обработке поверхностей с малым радиусом кривизны инструментом большого диаметра.

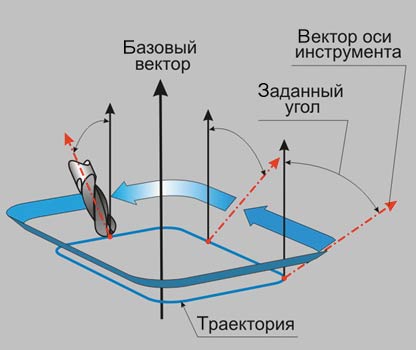

При включении управления положением инструмента Под углом к вектору, обработка ведется инструментом, сориентированным под заданным углом к определенному вектору. В качестве такого базового вектора используется Кривая оси инструмента, определяемая в Месте обработки. При этом в параметрах ориентации инструмента указывается величина угла между вектором либо нормалью к поверхности и осью инструмента. Если же в геометрии места обработки, помимо прочего, определена кривая оси инструмента, то возможно выполнение ориентации оси инструмента непосредственно по этой кривой.

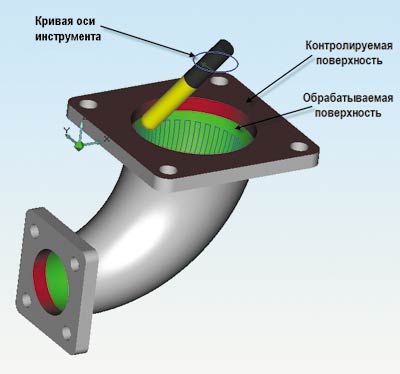

При включении режима Управление по кривой инструмент ориентируется таким образом, чтобы его ось пересекалась с Кривой оси инструмента, определенной в Месте обработки. Иными словами, инструмент настроечной точкой идет вдоль обрабатываемой кривой (вдоль ребра 3Dмодели), а хвостовик фрезы ориентируется по кривой оси инструмента. Кривая оси инструмента может определяться как ребром 3Dмодели, так и плоским контуром, созданным в модуле ADEM CAD, с учетом всех требований к положению инструмента при обработке данного участка детали. При этом движение вдоль кривых может идти синхронно, когда, например, фреза, пройдя торцом вдоль обрабатываемой кривой треть пути, проходит треть пути и по кривой оси инструмента; либо движение вдоль обеих кривых идет с учетом сохранения минимального расстояния между этими кривыми.

В случае если положение оси инструмента, полученное ориентацией по кривой оси инструмента, не позволяет выполнить обработку какоголибо элемента (поднутрения, стенки с обратным уклоном и т.п.) так, как задумал технолог, можно отклонить инструмент на заданный угол (или на заданное расстояние) от некой виртуальной прямой, соединяющей точку на торце фрезы и точку на кривой оси инструмента.

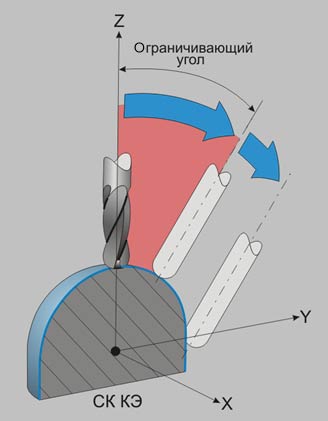

При всем многообразии средств управления положением оси инструмента в пространстве не следует забывать о том, что в конечном счете технологу необходимо получить управляющую программу для многокоординатного станка с ЧПУ. Такая программа должна учитывать все особенности кинематики конкретного станка, а также расположенные в рабочей зоне станка вспомогательные приспособления, обеспечивающие закрепление заготовки на столе станка. Для того чтобы все повороты и наклоны (например, стола для станков с глобусной кинематической схемой) осуществлялись без риска задеть шпинделем стол или элементы оснастки, в системе ADEM предусмотрены группы параметров Контроль столкновения и Ограничение углов.

Группа параметров Контроль столкновения позволяет проектировать обработку с учетом того, что рассчитанная траектория движения инструмента гарантирует его безопасное движение вдоль обрабатываемой поверхности с обеспечением заданного расстояния до поверхностей, указанных в месте обработки как Контролируемые. Для более детального анализа безопасности движения инструмента вдоль рассчитанной траектории возможно назначение безопасного расстояния до шпинделя — в этом случае система ADEM строит траекторию движения инструмента с учетом вылета инструмента и диаметра шпинделя станка и отслеживает столкновение не только непосредственно самого режущего инструмента, но и шпинделя с контрольными поверхностями, исходя из расстояния до шпинделя и диаметра самого шпинделя (они устанавливаются в параметрах инструмента).

Средства для ограничения углов поворота (наклона) позволяют еще на стадии проектирования траектории обработки решить проблему контроля критичных углов при обработке на конкретном станке с ЧПУ. В случае ограничения максимального и минимального углов, на которые может отклоняться инструмент по каждой из поворотных осей, технолог обеспечивает безопасность перемещений инструмента с учетом не только поверхностей, определенных как обрабатываемые и контролируемые в Месте обработки, но и расположения вспомогательной технологической оснастки. Если при построении траектории движения инструмента Угол отклонения его оси превышает установленный в граничных условиях, то система ADEM автоматически переходит от 5координатной обработки фактически к 3координатной обработке с фиксированными углами по одной или двум осям. Таким образом, этот способ позволяет не только обеспечить безопасность спроектированной обработки с точки зрения отсутствия столкновений инструмента с элементами станка или оснастки, но и одновременно целиком обработать требуемую поверхность без лишних усилий и задания дополнительных отдельных переходов обработки.

Следует отметить, что всю работу по учету обрабатываемых и контролируемых поверхностей, кривых и контуров берет на себя САМмодуль системы ADEM, обеспечивая построение траектории движения инструмента с учетом особенностей геометрии обрабатываемой детали. Кроме того, ADEM CAM предоставляет возможность построения многопроходных траекторий 5координатной обработки в радиальном и осевом направлениях при обработке как торцом, так и боковой частью фрезы. Все перечисленные средства управления осью инструмента не перекладывают на технолога часть работы САМсистемы, а лишь помогают пользователю максимально быстро и просто добиться требуемого результата в процессе проектирования обработки. Как ни крути, а сегодня невозможно полностью исключить из расчета человеческий фактор, поскольку многолетний опыт технолога не в состоянии заменить ни одна даже самая умная CAMсистема. Современная CAD/CAM/CAPP/PDMсистема ADEM тем и отличается от других, что предлагает не одно, по ее мнению, единственно верное решение, а несколько, обеспечивая возможность для маневра технологупрограммисту. Таким образом, система ADEM, предложенная для успешного решения стоящих перед предприятием задач, — это современный, универсальный, понятный пользователю инструмент.

В связи с новогодними праздниками хотим всем пожелать в грядущем году новых конструкторских решений, технологических прорывов и производственных достижений!

С наилучшими пожеланиями, ГК «ADEM»