Автоматизация конструирования узла оптического прибора

К настоящему времени этапы проектирования оптического прибора, относящиеся к проектированию оптической системы, были успешно подвергнуты частичной автоматизации. Конструкторская документация в подавляющем большинстве случаев выполняется в САПР, которые хоть и предлагают удобные инструменты для ускорения процесса выпуска чертежей (по сравнению с ручной работой), но по сути являются лишь электронным кульманом. Создание метода объединения всех этапов проектирования оптикоэлектронного устройства с последующей автоматизацией является актуальной задачей, которая в дальнейшем послужит основой для создания единой среды проектирования и подготовки производства со всеми преимуществами, получаемыми от использования комплексной автоматизации и информационной поддержки процессов жизненного цикла изделий.

Единое информационное поле

Для подготовки производства современного типа на станках с ЧПУ был разработан метод автоматизированного проектирования узла оптического прибора, включающий этапы подбора конструктивных параметров, начиная с анализа полученных из системы расчета оптики данных и заканчивая формированием конструкторской документации на отдельные детали и узлы. На его основе создается и развивается программный комплекс, позволяющий выпускать рабочие чертежи оптических деталей с обоснованными параметрами.

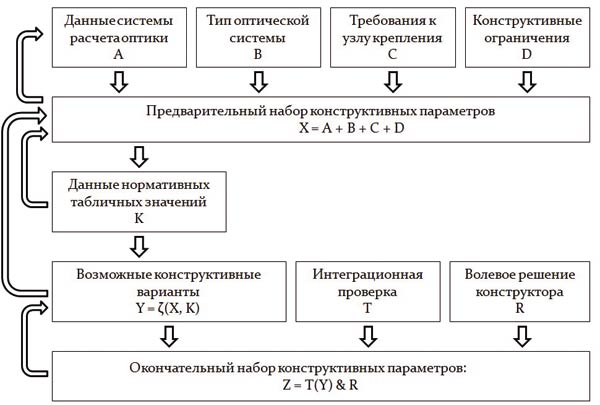

Рассмотрим построение последовательной цепочки определения параметров элементов конструкции узла крепления. Многие из этих параметров зависят друг от друга, их зависимости определяются по устоявшимся рекомендуемым и нормативным табличным значениям. Данный процесс представляет собой синтез некоторых входных данных, их анализ и решение в виде выборки конечных значений. Организация данных об оптической системе, отделяющая логику хранения данных в САПР от их визуального представления, позволяет интеллектуально пересчитывать все элементы конструкции узла крепления, зависящие от изменяемого параметра детали. Выбор и проверка конструктивных параметров является хорошо формализуемой задачей, которая легко алгоритмируется при наличии модели всего процесса, что особенно актуально при большом количестве входных переменных. Вышеописанное можно представить в виде информационной модели (рис. 1), позволяющей моделировать возможные состояния.

Как видно из схемы, на начальном этапе у конструктора имеется определенный набор данных, к которым присоединяются нормативные табличные значения. Все эти данные представляют собой некий набор конструктивных параметров, которые в определенных ситуациях могут противоречить друг другу, поэтому должна применяться интеграционная проверка на взаимоисключение. На выходе модели получается окончательный набор параметров конструкции элементов узла крепления, в общем случае согласующийся с нормативными данными оптического приборостроения. Конструирование является творческой задачей, поэтому конструктор вправе задать такие конструктивные параметры, которые выходят за рамки рекомендованных значений.

Рис. 1. Модель выбора конструктивных параметров узла крепления

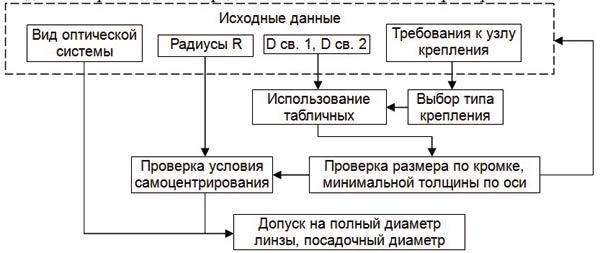

Рис. 2. Определение полного диаметра линзы

Частным случаем описанной модели является выбор одного из параметров линзы — полного диаметра, который зависит от световых диаметров и типа крепления (рис. 2). Для определения допуска необходимо проверить условие самоцентрирования линзы, а также тип оптической системы. Затем выполняется проверка на допустимую минимальную толщину (или размер по кромке), и в случае отрицательного результата производится возврат на этап расчета. Здесь же определяется посадочный диаметр оправы.

Интеллектуальный выбор параметров позволяет за очень короткий промежуток времени создать набор из оптимальных и непротиворечивых данных. Благодаря реализации единого информационного поля, расчет конструктивных параметров узла крепления на этапе построения оптической схемы становится структурированным и автоматизированным. Весь набор рассчитанных и уточненных данных сохраняется в чертеже САПР. Также преимуществом интеллектуального выбора параметров является избавление конструктора от необходимости постоянно искать табличные значения, всё свое внимание он может сфокусировать на процессе конструирования.

Реализация метода автоматизированного конструирования оптического прибора в системе КОМПАС

Приложение для автоматизации конструирования узла оптического прибора реализовано в виде прикладной библиотеки КОМПАС. В программе имеются три основных режима:

- работа с данными расчетной системы;

- работа с отдельными оптическими деталями;

- электронный каталог стандартных изделий.

Работа по данным из системы расчета оптики

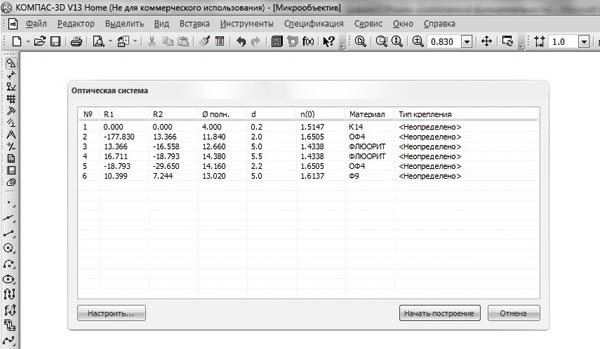

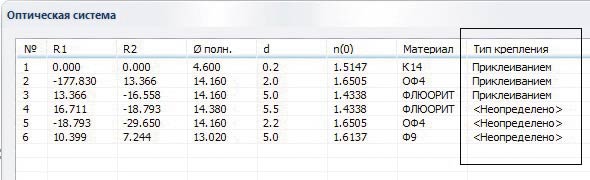

Для автоматизированного построения оптической схемы по данным, полученным из системы расчета оптики, был разработан механизм импорта расчетного файла, заполняющий информацию о поверхностях, предмете и изображении и формирующий список линз (рис. 3).

Рис. 3. Список деталей оптической системы

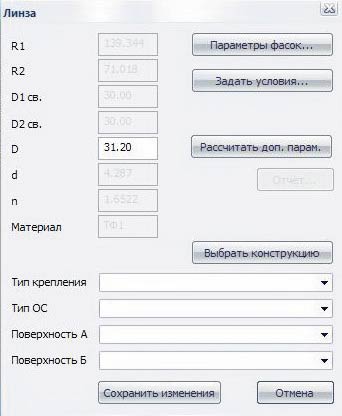

Рис. 4. Уточнение параметров линзы

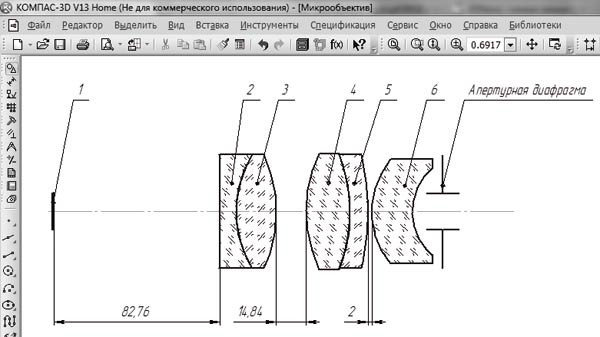

В вызываемом для каждой линзы системы диалоговом окне (рис. 4) конструктор может уточнить данные об оптической детали, произвести автоматизированный выбор оптимального способа крепления детали и расчет конструктивных параметров элементов узла крепления. Здесь же можно задать требования к качеству по типу оптической системы, определить тип сопряжения с оправой. Необходимо отметить, что ведется протокол работы, где сохраняются все ключевые решения, а также критерии, по которым они были приняты. Конструктор может изменить рассчитанные и предлагаемые системой значения. После уточнения параметров для всех деталей (рис. 5) можно выполнить сохранение оптической системы (рис. 6). Каждая построенная деталь представляет собой макрообъект с записанной информацией обо всех конструктивных параметрах, в том числе тех, которые не имеют визуального отображения на чертеже, например о типе крепления и назначении узла.

Рис. 5. Список деталей оптической системы

Рис. 6. Эскиз оптической схемы

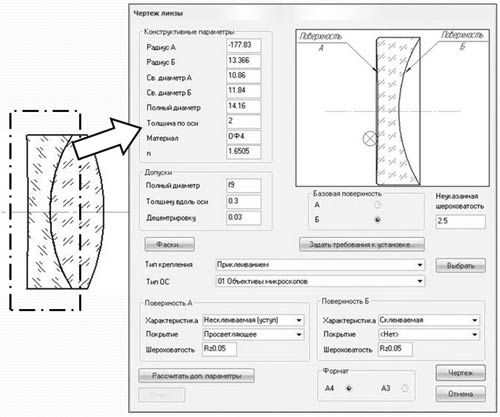

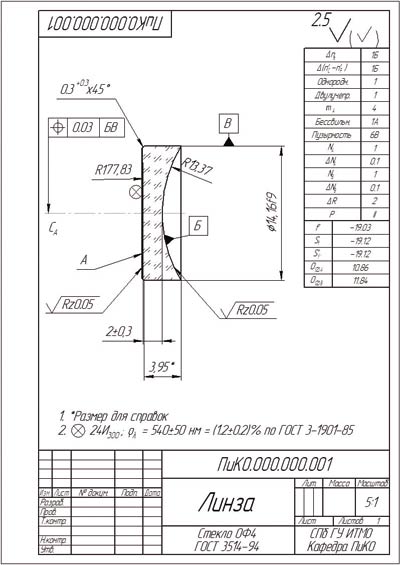

Далее происходит переход к выполнению рабочей конструкторской документации. По двойному щелчку на элементе оптической системы появляется диалоговое окно, в котором отображается сохраненная для этого элемента информация. Для создания рабочего чертежа необходимо уточнить некоторые специфические данные: формат чертежа, типы покрытия (рис. 7). Также можно изменить конструктивные данные детали. Таким образом, происходит быстрое формирование рабочих чертежей — поэлементно для каждого компонента оптической системы (рис. 8). Необходимо отметить, что на данном этапе полностью завершается определение параметров оптической детали, которые не поддаются расчету или задаются проектировщиком на основании его эмпирического опыта.

Рис. 7. Диалоговое окно создания деталировочного чертежа линзы

Рис. 8. Пример чертежа, выполненного библиотекой

Режим работы с отдельными деталями узла оптического прибора

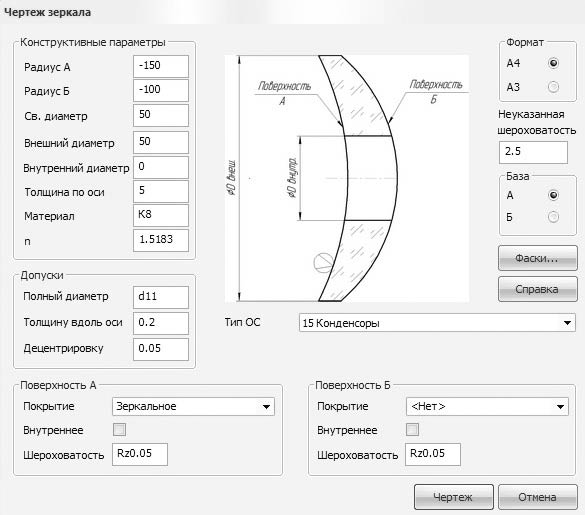

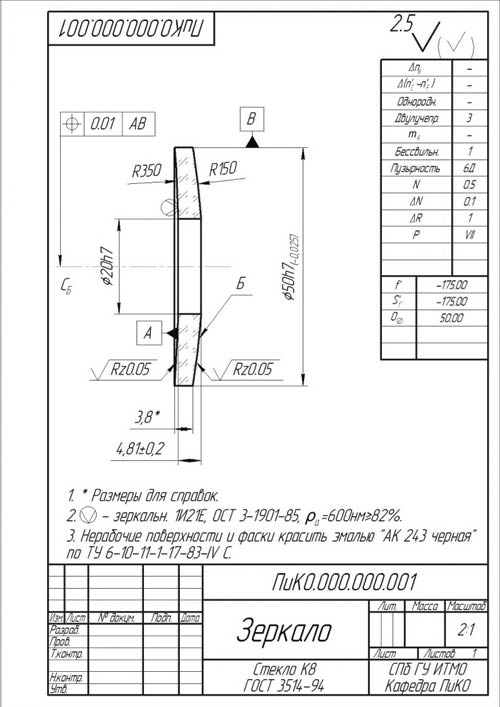

Единственным отличием от предыдущего этапа здесь является то, что изначальные конструктивные параметры должны быть введены вручную, а не получены в автоматическом режиме из системы расчета оптики. В приложении имеются команды для создания рабочих чертежей линз, зеркал, призм и плоскопараллельных пластинок. На рис. 9 и 10 представлен пример работы команды «Чертеж зеркала».

Рис. 9. Диалоговое окно для создания рабочего чертежа зеркала

Рис. 10. Пример работы команды «Чертеж зеркала»

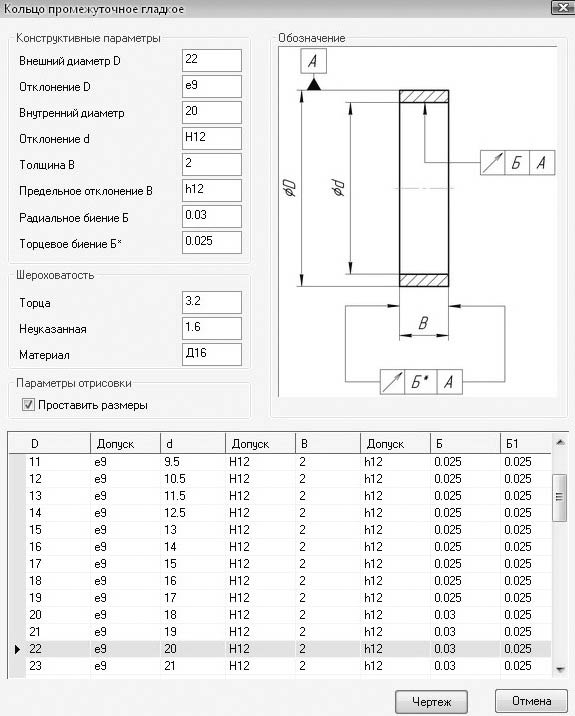

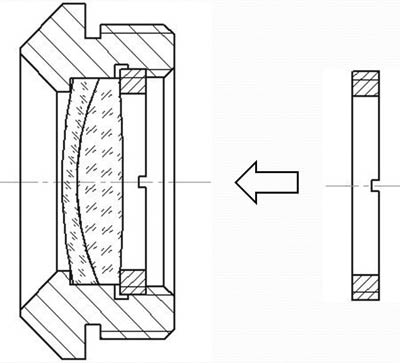

Электронный каталог стандартных изделий

В программе содержится электронный каталог стандартных деталей, применяющихся в конструировании оптических приборов: промежуточных, пружинных и резьбовых колец (рис. 11). Предполагается использование электронного каталога как в виде справочника, так и в качестве вспомогательного инструмента при конструировании узла крепления. В таком случае выбор стандартной детали делается автоматически, исходя из сопрягаемых оптической и механической деталей (рис. 12). Также можно получить рекомендованные значения сопрягаемых частей оправы, к которым относятся величина и квалитет внутреннего диаметра оправы, диаметра по кромке, с которой происходит контакт сферической поверхности линзы, размер гибкого буртика в случае крепления завальцовкой.

Рис. 11. Электронный каталог промежуточных колец

Рис. 12. Использование резьбового кольца при конструировании узла крепления

Заключение

Разработанный метод автоматизации охватывает этапы проектирования оптического прибора, которые следуют между расчетом оптической системы и выпуском рабочих чертежей на уровне деталей и сборочных единиц. Была автоматизирована детально разобранная последовательность расчета конструктивных параметров элементов сборочного узла и выбора нормированных значений.

Объединив модель выбора конструктивных параметров, алгоритмы автоматического построения деталей и соединив их с импортом данных из системы расчета оптики и моделью оптимального выбора конструкции крепления в зависимости от исходных требований к узлу оптического прибора, удалось создать автоматизированный подход к той части процесса проектирования прибора, что находится между функциональным проектированием оптической схемы и выпуском конструкторской документации.

«Библиотека проектирования оптики» для КОМПАС и КОМПАС LT версий 10 и выше доступна для бесплатного использования на сайте компании АСКОН: http://support.ascon.ru/download/freeware_users/items/?dl_id=550 (для КОМПАС), http://support.ascon.ru/download/freeware_users/items/?dl_id=551 (для КОМПАС LT).