Освоение сложных видов многоосевой механообработки в компании Dalau с использованием CAD/CAM-систем разработки Delcam

Компания Dalau (www.dalau.com) была основана в 1955 году в г.Клактон-он-Си (Великобритания) как небольшое семейное предприятие. Сегодня Dalau — один из крупнейших в Соединенном Королевстве производителей изделий из политетрафторэтилена (в России этот материал более известен под названием фторопласт или тефлон. — Прим. ред.). Компания имеет филиалы в Нью-Гемпшире (США) и Тюркхайме (Германия), а недавно открыла производство еще и в Сучжоу (КНР). В настоящее время продукция Dalau поставляется в 35 стран по всему миру.

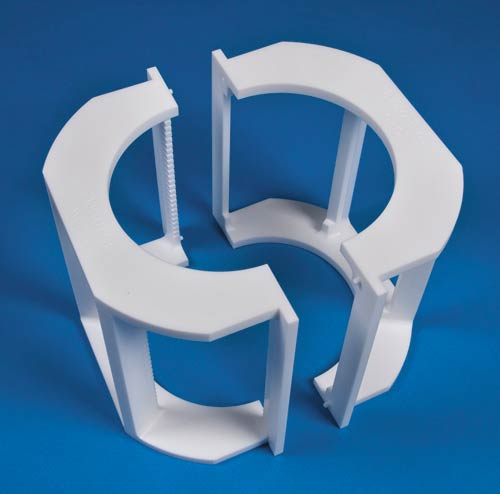

Деятельность компании Dalau всегда была направлена на создание изделий, работающих в исключительно сложных эксплуатационных условиях. Например, еще в 70х годах прошлого века она изготовила из фторопласта свыше ста скользящих прокладок для опор знаменитого Сиднейского оперного театра, которые позволяют этому сооружению противостоять периодическим деформациям конструкции, вызываемым суточными и сезонными перепадами температуры. Еще один необычный выполненный ею заказ — разработка для BP скользящих прокладок для опор новой морской нефтяной платформы для сверхглубоководного бурения. В последние годы компания участвовала в выполнении многих престижных проектов в различных отраслях промышленности. Соответствие требованиям стандарта AS 9100 (по разработке и производству продукции для аэрокосмической отрасли) позволило Dalau поставлять комплектующие для аэробуса Airbus 380 и истребителя Eurofighter. Компания также производит детали для гоночных автомобилей «Формулы1» и миниатюрные высокотехнологичные компоненты для радиоэлектронной промышленности.

«Мы начинали с производства на токарных автоматах с подвижной шпиндельной бабкой относительно небольших деталей, размером до 25 мм, — вспоминает главный технолог по механообоработке компании Dalau Филип Олстон (Philip Alston). — Большая часть выпускаемой нами в то время продукции представляла собой простейшие тела вращения. Поскольку нашим заказчикам нужны были всё более сложные и крупные детали, то, чтобы оставаться конкурентоспособными, мы решили освоить пятиосевую механообработку».

«Впервые я увидел программное обеспечение Delcam в одной дружественной нам компании из г.Ковентри (Великобритания), которую мы посетили с целью оценить возможности их пятиосевого станка, так как раздумывали над приобретением аналогичного. Владельцы станка, помимо прочих советов, дали весьма хорошие отзывы как об используемой ими для разработки пятиосевых управляющих программ CAMсистеме PowerMILL, так и о ее разработчике — компании Delcam. В конце концов мы остановили свой выбор на станке Cincinnati Machines, поставщик которого также порекомендовал нам применять для его программирования решения от Delcam», — рассказывает гн Олстон.

«Вскоре я посетил головной офис Delcam в Бирмингеме, чтобы подробно ознакомиться с возможностями их CAD/CAMрешений, и был действительно впечатлен тем, как легко их специалисты работают со своим программным обеспечением. Конечно же, самостоятельная работа с новой программой поначалу не показалась нам столь же простой, как на демонстрации, поскольку на тот момент мы были экспертами в токарной обработке, а не в многоосевом фрезеровании. Тем не менее при помощи службы технической поддержки Delcam мы быстро научились использовать все возможности CAMсистемы PowerMILL. В итоге PowerMILL внесла большой вклад в выполнение всех наших проектов, предполагающих применение пятиосевой фрезерной обработки, — считает гн Олстон. — CADсистема PowerSHAPE значительно расширила наши возможности по проектированию изделий, которые раньше были сильно ограничены используемой программой для 3Dмоделирования. Конечно же, сейчас мы стараемся получить от заказчика 3Dмодель изделия, но всё еще применяем PowerSHAPE для разработки некоторых деталей на основе чертежей.

Недавно компания Dalau увеличила свои производственные мощности за счет приобретения новейшего токарнофрезерного обрабатывающего центра DMG CTX Gamma 2000 TC. Как оказалось, это первый станок такого типа в Великобритании. В нем сочетаются все возможности токарного и фрезерного шпинделей, дополненных программируемой Восью, что позволяет изготавливать относительно сложные и крупные детали. Для обеспечения требуемой точности станок был установлен в специальном боксе с поддерживаемой постоянной температурой. Контроль точности обработки выполняется непосредственно на станке при помощи портативной координатноизмерительной машины типа «рука» марки Hexagon.

«С тех пор как мы впервые попробовали работать в PowerSHAPE и PowerMILL, у меня ни разу ни возникало желания взглянуть на программы других разработчиков, — уверяет гн Олстон. — Когда мы приобрели новый станок и портативную КИМ, наш выбор сразу пал на решения фирмы Delcam».

В настоящее время на Dalau уже успешно введены в эксплуатацию CAMсистема FeatureCAM, предназначенная для программирования комплексной токарнофрезерной обработки, и CAIсистема PowerINSPECT, позволяющая сравнивать данные выполненных при помощи КИМ контрольных замеров с эталонной математической 3Dмоделью.