Информационный комплекс управления жизненным циклом изделия и нормативной базой ERP компании АППИУС

Уже более семи лет инженерноконсалтинговая компания АППИУС,

ведущий российский разработчик PLMрешений на платформе «1С:Предприятие 8», предлагает программный комплекс, решающий задачи управления жизненным циклом изделия. Глубокие знания предметной области и 20летний опыт разработки различных CAD/CAM/CAPP/PDMсистем позволяют компании АППИУС постоянно совершенствовать комплекс решений, созданный на единой технологической платформе, дополняя его новыми системами и компонентами.

Рассмотрим наиболее важные компоненты комплекса, с помощью которых автоматизация сферы машиностроительного производства будет наиболее эффективной (рис. 1).

Комплекс состоит из нескольких интегрированных между собой систем и набора дополнительных компонентов, позволяющих адаптировать его под специфику конкретного производства. В зависимости от степени автоматизации предприятия, необходимая подсистема может быть либо включена в общую поставку комплекса, либо исключена из него.

Фундаментом всего комплекса является современная технологическая платформа «1С:Предприятие 8», инструментальными средствами которой и разработаны основные системы комплекса. Это обеспечивает комплексу обширные средства глубокой интеграции с третьими системами, а также высокую производительность и масштабируемость (рис. 2).

Рис. 1. Интегрированный комплекс управления жизненным циклом изделия компании АППИУС

Рис. 2. Платформа «1С:Предприятие. Средства интеграции»

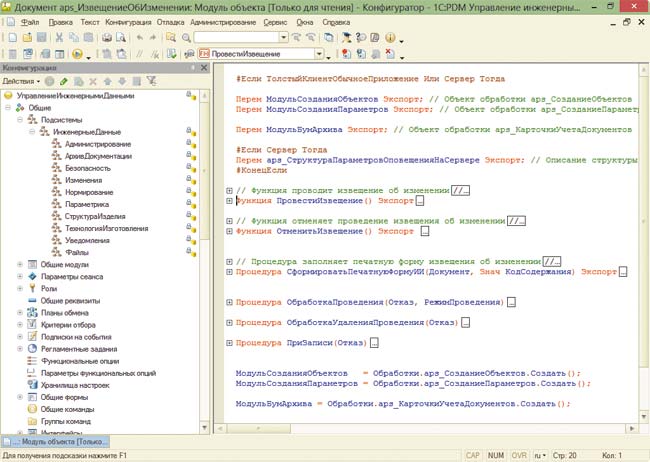

Кроме того, архитектура ключевых систем такова, что позволяет изменить взаимосвязи, набор параметров объектов комплекса и многие другие настройки, не прибегая к изменению программного кода системы. Если же требуется внести какието изменения в систему для узкой настройки под специфику заказчика, то препятствий для такого рода действий не возникнет, поскольку практически все системы комплекса созданы на технологической платформе «1С:Предприятие 8» и поставляются с открытыми кодами (рис. 3).

Рис. 3. Объекты и программный код, созданный на платформе «1С:Предприятие»

1С:PDM

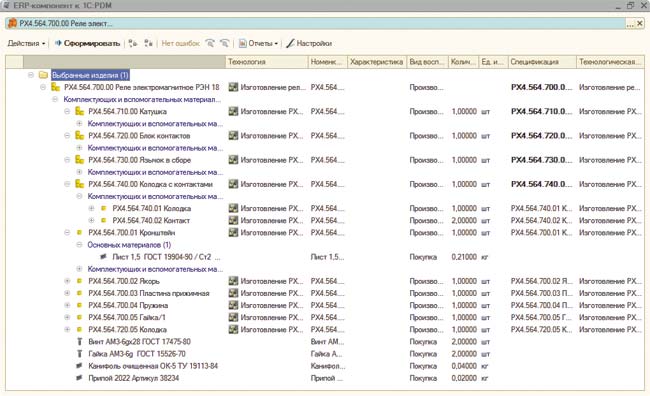

Одной из наиболее важных составляющих интегрированного информационного комплекса управления жизненным циклом изделия и нормативной базой ERP является система «1С:PDM Управление инженерными данными» (1С:PDM).

1С:PDM обеспечивает управление данными об изделии и является источником информации для всех служб предприятия. Система оперирует не только информацией об изделии в части конструкторских и технологических документов с файлами 3Dмоделей и чертежей, различных требований и инструкций, но также параметрической структурой изделия и технологией его изготовления.

Изменения данных об изделии в системе 1С:PDM регламентируются с помощью настроек политики безопасности, процессов согласования изменений и в случае необходимости фиксируются с помощью документа «Извещение об изменении».

Работа подразделений конструкторской и технологической подготовки производства (КТПП) в 1С:PDM:

- значительно сокращает время поиска требуемой информации об изделии;

- качественно улучшает взаимоотношения подразделений, занимающихся КТПП;

- сокращает время цикла КТПП за счет параллелизации процессов разработки продукции;

- сокращает и исключает непланируемые изменения изделия на стадии производства;

- повышает уровень взаимодействия на этапе КТПП с подрядными организациями, работающими по аутсорсингу.

Конструкторские данные

Создавая изделие, конструктор сохраняет результаты своей работы в PDMсистеме. Сохраненные в системе конструкторские документы могут просматривать и редактировать различные участники процесса подготовки производства в зависимости от настроек политики безопасности, что позволяет организовать коллективную работу конструкторов над изделием с разграничением прав доступа на структуру изделия, документы и файлы.

Работа со структурой изделия, файлами моделей и чертежами возможна в нескольких вариантах, в зависимости от степени автоматизации КТПП предприятия на момент приобретения системы 1С:PDM, а также перспективных задач.

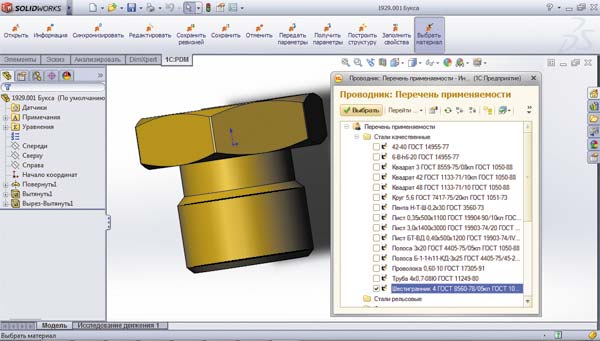

Наиболее привычной и комфортной для конструктора является ситуация, когда работа начинается непосредственно в системе 3Dмоделирования (в CADсистеме). Для такой работы конструктора компания АППИУС

создала специализированные PLMкомпоненты (рис. 4), встраиваемые непосредственно в CADсистемы, которые позволяют осуществлять коллективную работу группы конструкторов над моделями и чертежами изделий, используя базу 1С:PDM как единый источник конструкторских документов и файлов.

Рис. 4. PLM-компонент к SolidWorks

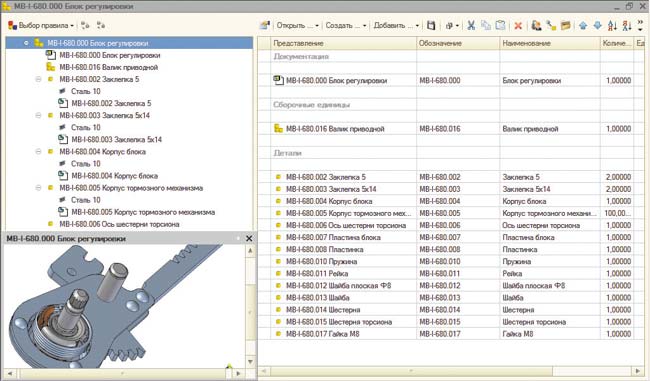

Работая в CADсистеме, конструктор сохраняет созданные, измененные 3Dмодели и чертежи изделий в базе 1С:PDM нажатием соответствующей кнопки PLMкомпонента. При сохранении в системе происходит автоматическое создание электронных документов и электронной структуры изделия с заполнением свойств компонентов структуры изделия различными значениями всех используемых в 3Dмоделях вычисляемых параметров. Также при сохранении моделей в 1С:PDM автоматически формируется вторичное представление для наглядной визуализации моделей и чертежей изделий (рис. 5).

Рис. 5. Структура изделия, автоматически полученная из CAD-системы с помощью PLM-компонента

Зачастую на предприятии существуют функциональные подразделения, которые занимаются разработкой определенных узлов изделия в виде электронных компонентов (электронные платы и др.), используя для этого специализированные средства разработки. Формирование структуры таких изделий в 1С:PDM реализовано через специализированную обработку импорта BOMфайлов, получаемых из таких систем, как PCAD, Altium Designer, и пр. При импорте из BOMфайла проверяется уникальность импортируемых компонентов по общему наименованию или по набору выбранных параметров элементов изделия, исключая тем самым дублирование компонентов в системе.

В случае если документация существует только в бумажном виде, в системе 1С:PDM предусмотрен функционал быстрого и удобного ручного создания структуры изделия с возможностью дальнейшего редактирования, а также добавления в созданную структуру документов и файлов сканированных или оцифрованных чертежей. Эта возможность реализуется в интерфейсе «Управление структурой изделия», с помощью которого изделие может быть представлено как в виде дерева иерархической структуры изделия, так и в виде конструкторской спецификации со всеми сопутствующими документами и файлами.

Также существует возможность редактирования сразу нескольких составов изделий в интерфейсе «Редактор исполнений», который позволяет указать количество компонентов для нескольких изделий или исполнений так, как это предусмотрено групповой спецификацией по типу Б.

Технологические данные

Производственные предприятия пытаются уйти от незапланированных изменений изделия на этапе изготовления, тем самым стараясь снизить издержки и повысить конкурентоспособность производства. Добиться этого позволяет открытый доступ технологов к информации для анализа конструкторских данных еще на стадии проектирования. При бумажном документообороте конструкторская документация для согласования попадает к технологу только в виде комплекта документов. Процесс согласования зачастую зацикливается, документы переходят от конструктора к технологу и обратно, количество итераций подобного согласования неограниченно, поэтому этот процесс затягивается надолго и завершается обычно по директиве сверху.

Понятно, что в бумажном виде трудно чтолибо согласовывать, не имея комплекта документации, но использование единой базы для конструкторов и технологов решает описанную задачу. Так, для технологов в системе 1С:PDM создана подсистема «Управление технологией» изготовления изделий, позволяющая ему видеть конструкторские объекты (3Dмодели, чертежи, структуру изделия), с которыми работает конструктор, оценивать технологичность изделия и влиять на решения конструктора еще на стадии проектирования, то есть до процесса согласования. Благодаря этому снимается часть вопросов, связанных с технологичностью изделий, без привлечения бумажного архива и лишних извещений об изменении.

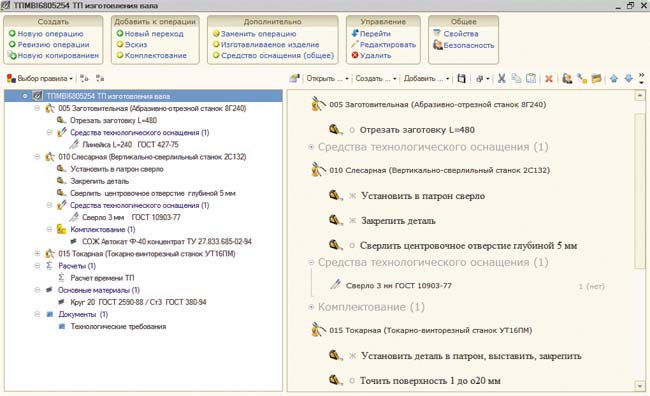

В 1С:PDM технологию изготовления изделия можно создавать в виде расцеховочных маршрутов с указанием последовательности изготовления по цехам или участкам с дальнейшей раздачей заданий на разработку технологических процессов по типам обработки, а также в виде технологических процессов.

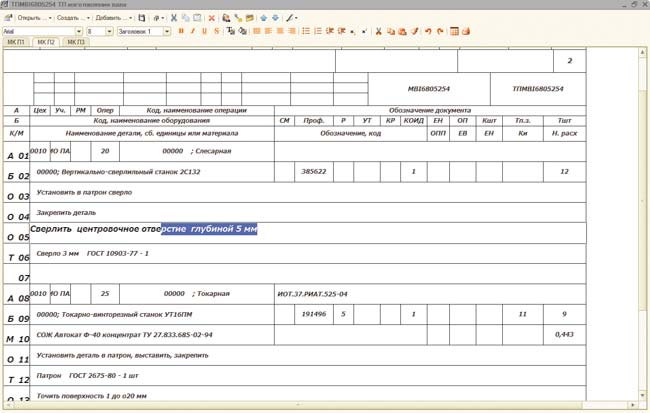

Имеются два интерфейса разработки техпроцессов: современный — в виде дерева технологии (рис. 6а) и традиционный — в виде маршрутной карты (рис. 6б). Все элементы формируемой технологии в 1С:PDM являются объектами, на которые можно передавать права зарегистрированным в системе пользователям, что позволяет организовать параллельную работу технологов над различными технологическими процессами одного маршрута изготовления изделия. Технологические процессы, в свою очередь, содержат необходимые операции и переходы; там, где это требуется, технологами указываются оснастка, операционные эскизы, вспомогательные материалы и т.д. В дальнейшем из созданной в системе 1С:PDM электронной технологии можно получать отчеты в соответствии с ЕСТД.

Рис. 6. Интерфейс разработки: а — в виде дерева технологии; б — в виде маршрутной карты

В 1C:PDM существует возможность создания маршрута изготовления без подробного описания операционной технологии. Степень детализации может быть выбрана в зависимости от задач плановоэкономического отдела (ПЭО). То есть если ПЭО требуются данные о материальных потребностях для изготовления изделия по цехам, то технологу и нормировщику достаточно указать материал и норму расхода основного материала, а также последовательность обработки по цехам. Если же требуется более детальная информация, технолог и нормировщик добавляют в технологию операции с трудовыми нормами, а также СТО и вспомогательные материалы.

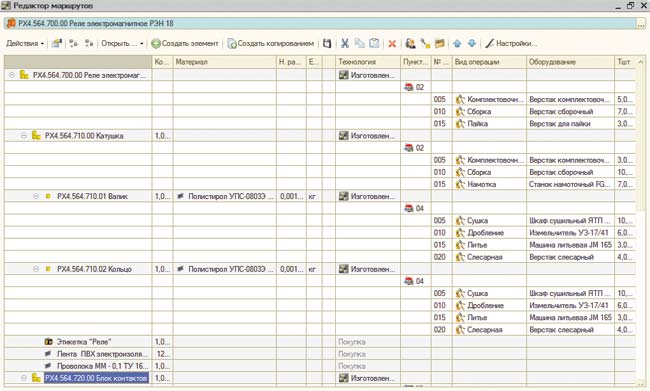

В целях ускорения процесса передачи данных в подразделения ПЭО и формирования сводных ведомостей технолог может воспользоваться специальным компонентом — «Редактор маршрутов» (рис. 7), который предназначен для оперативного анализа наличия технологии на изделие, создания расцеховки, технологических процессов, указания материальных и трудовых норм на изделие.

Рис. 7. Редактор маршрутов

Настраиваемый интерфейс редактора маршрутов позволяет видеть структуру изделия со всеми сопутствующими параметрами, а также технологию изготовления компонентов структуры изделия. Простым перетаскиванием на новое изделие ранее созданной технологии возможно копирование и применение ее как вновь созданной для этого изделия.

Сформированную через редактор маршрутов технологию можно в дальнейшем редактировать в стандартном интерфейсе «Управления технологией» для последующего преобразования в операционную технологию с указанием переходов, режимов и оснастки.

Инженерные базы данных

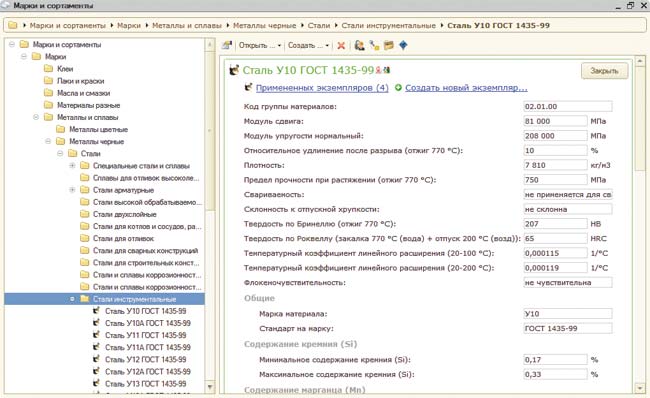

При КТПП конструкторами и технологами часто используются различные информационные источники, что приводит к «засорению» автоматизированных систем дублирующими элементами. В целях обеспечения на предприятии единства информации компанией АППИУС разработаны специализированные инженерные источники данных. Наиболее важным из таких источников является Инженерный справочник v2 (рис. 8), включающий следующие данные:

- марки материалов — металлы и сплавы, древесина, клеи, смазки и СОЖ, пластмассы, сварочные материалы, припои и флюсы, стекло, химические материалы, резины, лаки, краски и т.д. (более 7 тыс. наименований);

- зарубежные материалы;

- сортаменты материалов (более 600 наименований), а также типоразмеры сортаментов (более 80 тыс. вариантов);

- документы (ТУ, ОСТ, ГОСТ) на материалы и сортаменты (более 2 тыс. наименований);

- металлорежущее оборудование (около 600 наименований с изображениями); полные характеристики оборудования (геометрические размеры, мощность и т.д.);

- классификатор технологических операций по ГОСТ (около 1500 видов операций);

- средства технологического оснащения и т.д.

Инженерный справочник разработан на платформе «1С:Предприятие 8» и является одним из ключевых компонентов всего интегрированного информационного комплекса управления жизненным циклом изделия. Он работает как в файловом и серверном, так и в вебрежиме. Обращение к инженерному справочнику возможно как из CADсистемы для выбора материала детали, так и из 1C:PDM при формировании структуры изделия или технологии. То есть при КТПП и конструктор, и технолог получают информацию о материалах, СТО и т.д. из единого эталонного источника данных.

Рис. 8. Инженерный справочник v2

Рис. 9. Расчет заготовки из двутавра

Основной перечень физикохимических параметров материалов, находящихся в справочнике, позволяет в дальнейшем проводить расчеты как в CADсистемах, так и в подсистеме нормирования материалов комплекса управления жизненным циклом изделия.

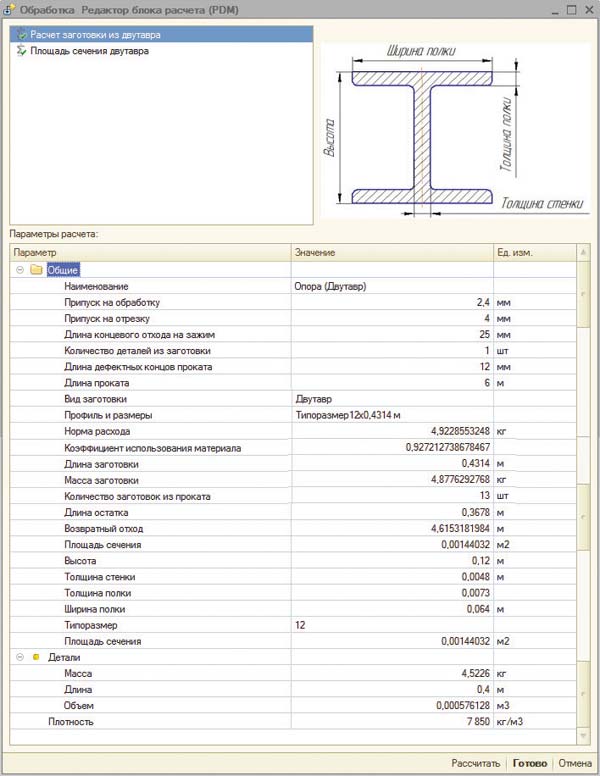

Материальное нормирование

Подсистема нормирования материалов входит в состав системы 1С:PDM и предназначена для расчета норм расхода материалов, размеров заготовки с учетом припусков на обработку, отрезку и т.д. Существует готовый для применения комплект расчетов по определению основных параметров заготовки, изготавливаемой из наиболее часто используемых сортаментов (рис. 9):

- расчет заготовки из двутавра;

- расчет заготовки из трубы квадратного/прямоугольного сечения;

- расчет заготовки из уголка;

- расчет заготовки квадратного сечения;

- расчет заготовки из швеллера;

- расчет заготовки из шестигранника;

- расчет заготовки круглого сечения;

- расчет заготовки из трубы;

- расчет заготовки прямоугольного сечения и т.д.

Система нормирования материалов основана на иерархических группах расчета, позволяющих при нормировании шаг за шагом отслеживать расчетные параметры. Все входные параметры для расчета материальных норм автоматически собираются системой со значений свойств материала и параметров изготавливаемой детали.

При необходимости пользователь может самостоятельно создавать свои блоки расчетов с использованием формул, условий и алгоритмов.

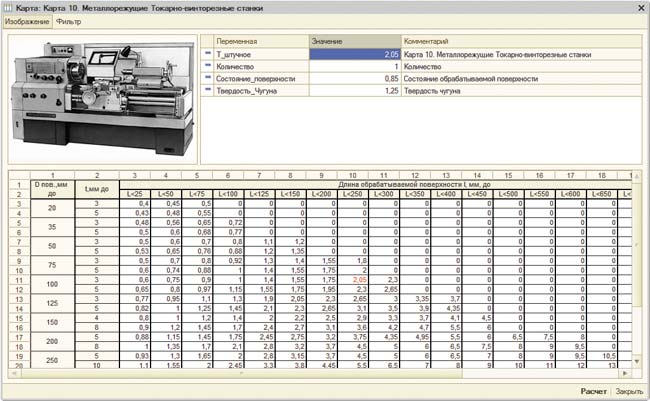

Трудовое нормирование

Система управления инженерными данными 1C:PDM содержит встроенную среду для осуществления расчетов трудовых норм. Трудовое нормирование в системе 1С:PDM базируется на наборе определенных нормировочных карт (рис. 10), формул и наборах параметров расчета, взаимозависимых между собой. Нормировочные таблицы являются универсальным механизмом для формирования нормировочных справочных данных, аналогичных таблицам, хранящимся на предприятиях в бумажном виде. Удобный механизм выбора параметров из нормировочных таблиц позволяет значительно упростить поиск определенных коэффициентов по сравнению с ручным расчетом. Дальнейшее использование выбранных коэффициентов в формулах расчета и вычисления по этим формулам решает все расчетные нормировочные задачи на предприятии.

Механизм независимого обновления и хранения нормировочных таблиц позволяет создавать собственные карты нормирования, которые сохранятся при обновлениях системы и приобретении дополнительных карт. Система позволяет осуществлять корректировку любых формул расчета и значений коэффициентов.

Рис. 10. Нормировочная карта по расчету трудовых норм для токарно-винторезных станков

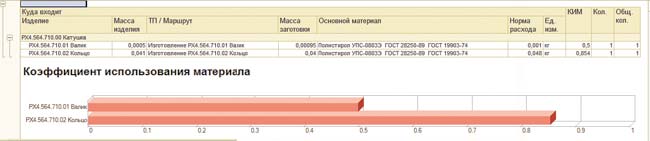

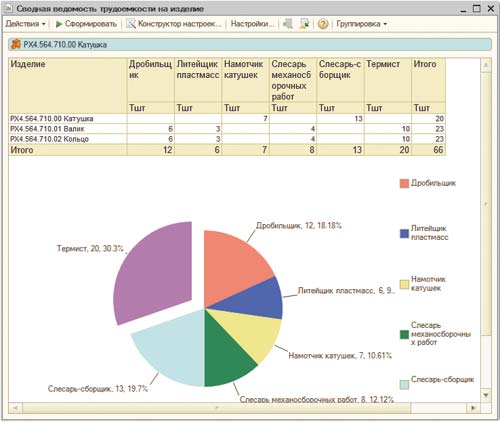

Анализ данных об изделии. Передача данных об изделии в ERPсистемы

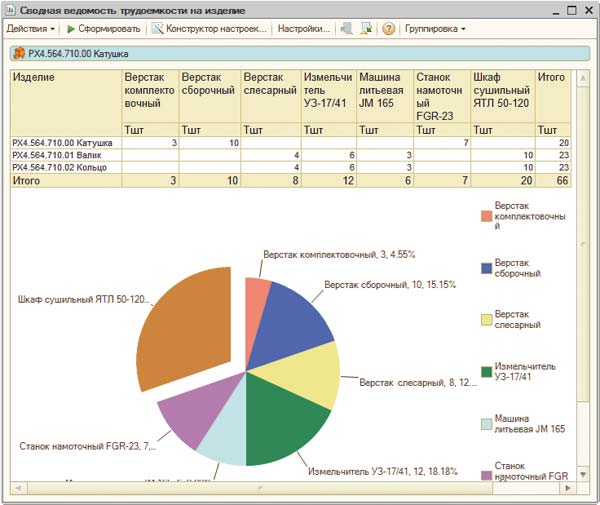

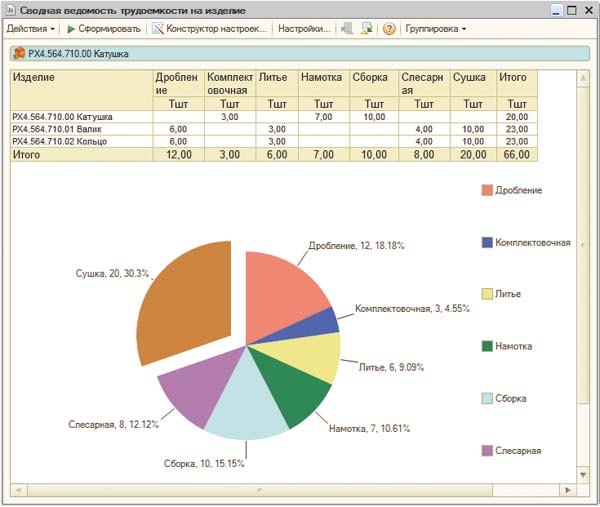

На основе структуры изделия и технологии, созданных конструкторами и технологами, можно получить сводную информацию по материальным и трудовым нормативам. Такой анализ возможен на различных стадиях подготовки производства как исходя из структуры изделия, так и на основе технологии изготовления. Эта особенность позволяет принимать важные управленческие решения, оценивая материальные и трудовые затраты по наиболее важным узлам изделия, самого изделия и заказа в целом на различных этапах КТПП. Для проведения такого анализа используется так называемый ERPкомпонент (рис. 11).

Рис. 11. ERP-компонент. Отчеты

Кроме того, ERPкомпонент — это еще и средство, позволяющее в кратчайшие сроки подготовить, проверить и сформировать данные, необходимые для систем производственного учета (ERPсистем).

При подготовке данных для систем производственного учета ERPкомпонент проверяет заполнение находящихся в 1С:PDM параметров структуры изделия и технологии, от которых напрямую зависят затраты на изготовление изделия, то есть норм времени и расхода материалов (комплектующих), а также соответствующих единиц измерения величин. Непосредственно передача данных в ERPсистемы может производиться через структурированный формат обмена данными в формате XML, описание структуры которого входит в поставку системы 1С:PDM.

Отдельно стоит отметить механизм формирования данных для ERPсистемы «1C:Управление производственным предприятием» (1С:УПП). Конфигурация 1С:УПП совместно с 1С:PDM обеспечивает единство всей справочной информации: справочников номенклатуры, производственных спецификаций, технологических карт производства, технологических операций, оборудования, профессий, складов, единиц измерения и пр. Фактически две системы используют одни и те же справочники, что позволяет исключить формирование промежуточной структуры XMLданных и передачу ее из одной системы в другую. ERPкомпонент в данном режиме подготавливает данные для 1С:УПП напрямую. Результатом его работы в этом случае являются сформированные спецификации номенклатуры и технологические карты — основные элементы нормативной базы производственного учета 1С:УПП.

Заключение

Количество пользователей комплекса решений компании АППИУС неуклонно растет. Существующие пользователи, внедрившие основные компоненты комплекса и использующие 1C:PDM как источник данных для всех подразделений предприятия в целом, внедряют дополнительные модули комплекса, позволяющие конфигурировать изделия и технологию (AppiusКонфигуратор), осуществлять дальнейшее сопровождение изделия в эксплуатации с учетом ремонта, доработки и модернизации изделия (Система сопровождения изделия в эксплуатации), организовать объемнокалендарное планирование по точкам учета, производить расчет нормативной себестоимости и др.