COPRA RollForm: нам все задачи по плечу!

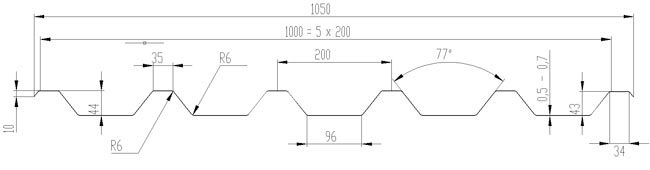

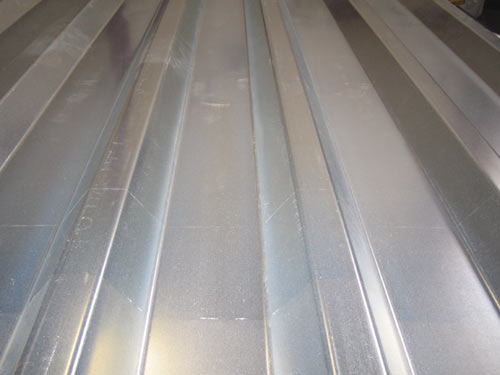

Настоящей статьей мы продолжаем цикл публикаций, посвященных разработке специалистами ЗАО «СиСофт» калибровок валков гнутых профилей с использованием программного комплекса COPRA RollForm. Сегодня речь пойдет о расчете процесса формообразования профилированного листа с высотой гофра 44 мм (рис. 1).

Рис. 1. Профилированный лист с высотой трапеции 44 мм

Заказчик работ ЗАО «РоллМет» — это современная инжиниринговая компания, специализирующаяся на разработке и производстве оборудования для обработки тонколистового металла: автоматизированных линий профилирования профлиста и металлочерепицы, резки рулонного металла на штрипс и плоский лист; штампового оборудования; гидравлических систем и систем автоматического управления технологическими процессами. Одним из самых востребованных типов оборудования сегодня являются двухъярусные линии. Они предназначены для производства двух видов профилированного листа в различных сочетаниях марок — от С8 до Н60 — или других видов профилей, в том числе и по эскизам заказчика. Рассматриваемый профиль С44 должен был производиться в рамках двухъярусного формовочного стана совместно с профилем 21 (рис. 2).

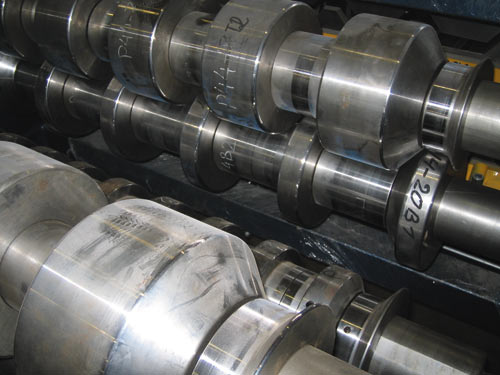

Рис. 2. Линия двухъярусная 21/44

Преимущество применения такого типа оборудования заключается в повышении эффективности производства за счет экономии средств на приобретение и эксплуатацию оборудования, увеличения ассортимента выпускаемого профнастила, сокращения издержек на содержание персонала.

Одна из особенностей данного проекта состояла в том, что заказчик планировал использовать рулонную сталь для холодной штамповки нормальной вытяжки при производстве профилированных листов. Ошибки, допущенные при проектировании калибровки валков, могли привести к их незначительному дополнительному воздействию на материал и образованию видимых дефектов на поверхности формуемых изделий. К тому же особенности конструкции стана, предназначенного для формирования двух видов профилей, исключали возможность использования вертикальных валков в межклетевых пространствах при формировании крайних участков профиля. Приступая к расчету, мы учли эти факторы.

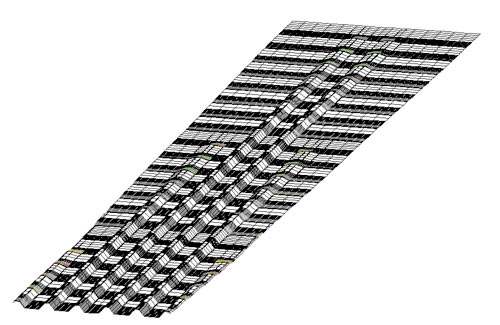

Рис. 3. Последовательная схема формообразования профилированного листа

В качестве основной системы была выбрана последовательная калибровка валков (рис. 3), отлично зарекомендовавшая себя при выполнении предыдущих проектов. Среди основных ее преимуществ — получение более качественного профиля благодаря облегченному режиму профилирования, упрощение расчета ширины заготовки, технологических переходов и настройки стана. Однако у данной системы имеются и свои недостатки: большее, по сравнению с другими системами, число переходов и соответственно большее количество клетей и формующих валков. Нивелировать эти недостатки при использовании данной системы должно было получение качественного профиля при стабильном процессе его производства. Как говорится, цель оправдывает средства.

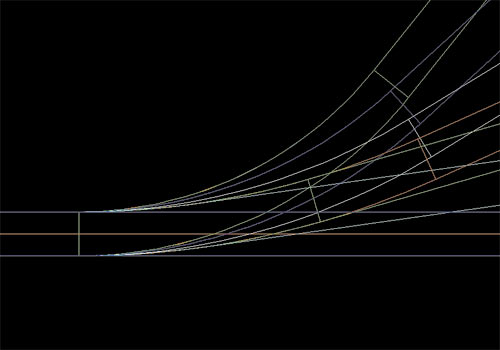

Для формоизменения участка заготовки основных трапеций мы использовали комбинацию постоянных и переменных радиусов изгиба, поскольку применение на первых переходах переменных радиусов приводило к распружиниванию подгибаемых элементов. Причина заключалась в том, что при радиусе 50,5 мм образовывались места изгиба, в которых металл испытывал практически только упругие деформации. Использование же постоянных радиусов в данной ситуации позволило получить более точную геометрию дуги закругления и обеспечить упругопластические деформации (рис. 4).

Рис. 4. Принцип формоизменения участка профиля

Крайние гофры профиля формировались с применением постоянных радиусов изгиба, что позволило получить более точную геометрию дуги изгиба за меньшее число переходов без использования дополнительных вертикальных валков в межклетевых пространствах последних клетей (рис. 5).

Рис. 5. Крайние участки профиля

Рис. 6. Профилированный лист С44

Разработанная технология производства гофрированного листа С44 (рис. 6) обеспечила получение профиля, полностью соответствующего требованиям заказчика. А программный комплекс COPRA RollForm в очередной раз зарекомендовал себя как надежный и наукоемкий инструмент анализа и оптимизации процесса валковой формовки гнутых профилей.

В ближайших номерах журнала мы продолжим затронутую тему и рассмотрим особенности производства профилей из сталей различного назначения. До скорой встречи, уважаемые читатели!