Система информационного и документационного обеспечения управления подготовкой производства в ОАО «ЭЛАРА» на базе Lotsia PDM Plus

Ни одно современное предприятие не обходится сейчас без использования информационных технологий, и «ЭЛАРА» не является исключением. Управление ресурсами предприятия при изготовлении 100% изделий осуществляется с применением ERPсистемы. Конструкторские службы используют при проектировании САПР Pro/ENGINEER и CADENCE Allegro, для технологической подготовки производства применяется САПР ТП «ТехнологГепард».

Из всех перечисленных систем последним на предприятии появилось программное обеспечение Lotsia PDM Plus, и тогда же было принято решение о внедрении системы управления информацией об изделии и электронного документооборота. В 2001 году, когда другие системы уже использовались или внедрялись, было решено развернуть электронный архив конструкторской документации (КД) с применением PartY PLUS. Сегодня «ЭЛАРА» имеет свои конструкторскотехнологические бюро и занимается разработкой и проектированием изделий. В прошлом компания представляла собой в основном серийный завод, получающий документацию на изделия от внешних разработчиков, а следовательно, заводской архив был архивом дубликатов. Поэтому в рамках пилотного проекта для PartY PLUS было решено организовать архив электронных дубликатов и наладить процедуру обеспечения подразделений документацией. Одновременно была поставлена задача интеграции PDM и ERPсистем, а также переноса точки ввода конструкторских данных в PartY PLUS.

Открытое акционерное общество «Научнопроизводственный комплекс “ЭЛАРА” имени Г.А. Ильенко» является ведущим российским производителем пилотажнонавигационных комплексов, систем автоматического и дистанционного управления, бортовой вычислительной техники и систем индикации для летательных аппаратов военной и гражданской авиации. Его системы и комплексы стоят на модификациях знаменитых самолетов Су, МиГ, Ту, многофункционального самолетаамфибии Бе200, на вертолетах фирм Камова и Миля. Наиболее тесные связи у «ЭЛАРы» с Московским научнопроизводственным комплексом «АВИОНИКА» — лидером России по разработкам систем управления полетом для летательных аппаратов. С 2004 года, когда «ЭЛАРА» стала управляющей компанией «АВИОНИКИ», большинство ее новых разработок передаются на «ЭЛАРу» для освоения. В секторе гражданской продукции деятельность «ЭЛАРы» также широко представлена, что позволяет выпускать сложнейшие приборы для многих отраслей промышленности и экономики России — приборы и системы для железнодорожного транспорта, автомобильную электронику, оборудование для энергетической отрасли. Система менеджмента качества ОАО «ЭЛАРА» сертифицирована и соответствует требованиям международных стандартов ИСО серии 9000. |

Пилотный проект был реализован, и в 2003 году отдел технической документации начал размещение документации в системе. Параллельно был разработан и в 2004 году внедрен процесс согласования организационнораспорядительных документов в системе электронного документооборота. Все руководители подразделений и главные специалисты были обучены и получили доступ в систему для согласования приказов и распоряжений.

Не так гладко шли дела с интеграцией PDM и ERPсистем. Следует признаться, что в том варианте, в каком задача ставилась первоначально, она так и не была решена. На момент появления PartY PLUS конструкторский модуль ERPсистемы — процедуры сопровождения конструкторских составов изделий (КСИ) — уже был внедрен и вся номенклатура изготавливаемых изделий вводилась конструкторами, ведущими эти изделия. Поэтому от идеи перехода со штатного программного обеспечения на «самописные» интерфейсы передачи данных и переучивание всего персонала, задействованного в сопровождении КСИ, отказались.

Сегодня конфигурации ERPсистемы и системы электронного архива технической документации (ЭА ТД) не пересекаются, а взаимно дополняют друг друга. При постановке задач автоматизации и разработке новых модулей всегда оценивается наличие в данный момент информации в другой системе и потенциальная возможность и необходимость ведения ее там в будущем.

К 2006 году с применением Lotsia PDM Plus уже велись архивы нормативнотехнической документации, организационнораспорядительной документации (ОРД), документов по персоналу, а также база данных статистики по дефектам и несоответствиям изделий. Большинство из этих задач было реализовано по инициативе «снизу» — специалисты подразделений выходили с предложением или даже с полноценным техническим заданием, описывающим задачу.

Но автоматизированная система корпоративного уровня может быть успешно внедрена только в случае, если она поддерживается или инициируется «сверху». Таким толчком для выхода на новый уровень для электронного архива технической документации (ЭА ТД) послужило указание генерального директора — об автоматизации учета технологической оснастки. Были выделены средства для приобретения серверного оборудования и обновления ПО и определены сроки реализации.

В процессе проработки и постановки задачи стало очевидно, что для ведения информации по оснащению необходимы данные о подготовке производства в целом. И задача по созданию базы данных технологической оснастки переросла в автоматизацию всей системы управления подготовкой производства.

Обеспечение этой функции на нашем предприятии осуществляет отдел организации подготовки производства (ООПП). Забегая вперед, скажу, что сейчас вся информация всеми сотрудниками этого отдела по всей номенклатуре изделий ведется в среде Lotsia PDM Plus, то есть система ЭА ТД — это рабочее место технолога ООПП.

А на тот момент все документы оформлялись и сопровождались ими на бумажном носителе без применения данных автоматизированных систем, а именно:

- готовился приказ о постановке изделия на производство, к которому прилагался план мероприятий по освоению;

- оформлялась ведомость технологических маршрутов (ВТМ) изделия;

- оформлялись графики разработки технологических процессов по всем цехам;

- составлялась ведомость специализированной технологической оснастки.

Работы по планированию освоения изделия необходимо проводить в сжатые сроки, а если несколько изделий поступает одновременно, то нужно распланировать работы по ним в те же сроки параллельно. Оцените сами загруженность технолога ООПП. А учитывая рукописное оформление документов и работу с исходной информацией, представленную в виде учтенной КД (комплекта документации на бумажном носителе), можно утверждать, что создание автоматизированного рабочего места специалиста этого профиля — более чем благодарная задача.

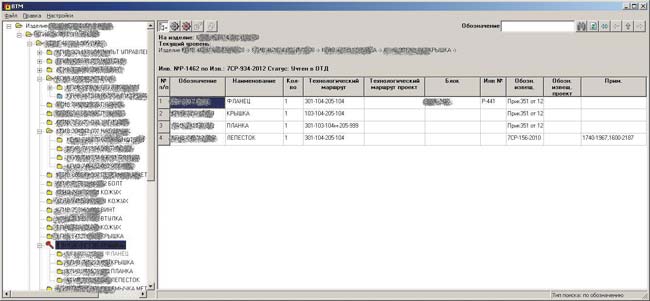

Первое, что было сделано, — проведена процедура автоматизированного формирования ВТМ. Для этого было решено использовать КСИ из ERPсистемы. Был разработан внешний модуль, который по указанному головному обозначению считывал состав изделия, содержащий только изготавливаемые позиции. Данный состав отображался на форме в виде иерархического дерева (рис. 1). Так технолог получал действующую редакцию состава, в которую необходимо было только внести технологические маршруты.

Рис. 1. Форма внешнего модуля для подготовки ВТМ

Такая схема интеграции ЭА ТД и ERPсистем позволила хранить данные там, где они первично вводятся (конструктор работает в ERPсистеме, технолог — в ЭА ТД), а на время обработки отображать их в нужном для пользователя представлении.

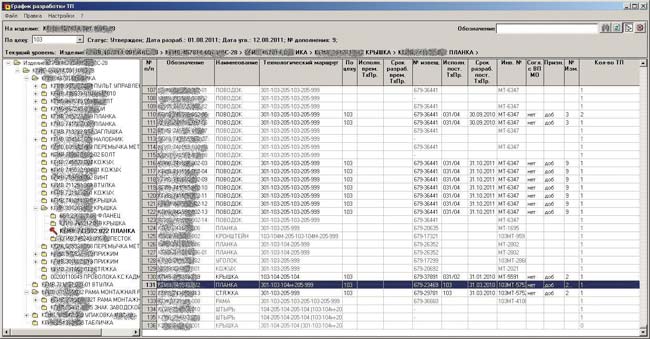

Аналогично была организована процедура формирования графика разработки ТП. Здесь уже данные ВТМ вместе с КСИ являются исходными — на их основе автоматически формируются группы деталей/сборок указанного изделия по требуемому цеху (рис. 2). Также отображается наличие уже разработанных ТП. Технолог вводит сроки и исполнителей по тем позициям, которые требуют разработки ТП.

Рис. 2. Форма внешнего модуля для подготовки графика разработки технологического процесса

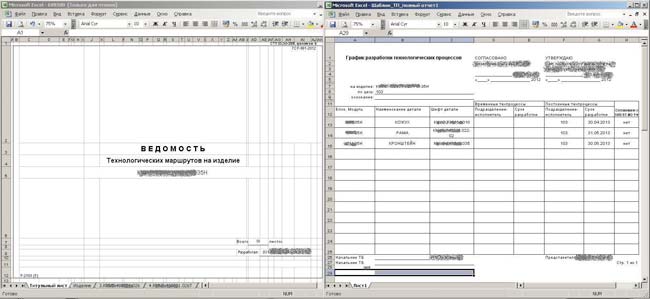

По формированию ВТМ и графика разработки ТП модуль выполняет полное документационное обеспечение, то есть на основе введенных данных формируются документы требуемой формы (рис. 3), а после их утверждения выполняется сохранение их в архиве без возможности внесения изменений.

Рис. 3. Документы «Ведомость технологических маршрутов на изделие» и «График разработки ТП»

После утверждения ВТМ и графики становятся доступны другим специалистам предприятия для просмотра. Все пользователи работают с одним экземпляром документа. При проведении изменений (выпуске извещения на изменение ВТМ либо дополнения к графику разработки ТП) предыдущая версия остается в архиве на хранение, а в пользование поступает актуальная с соответствующим статусом.

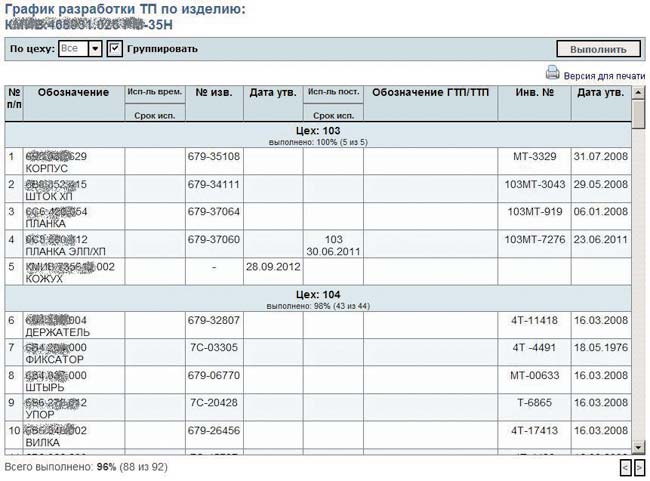

Вторым участником процесса стал отдел технической документации (ОТД), функцией которого является учет и хранение всей технической документации на предприятии. Теперь информация о разработанных ТП попадает в справку об исполнении графика после того, как оператор ОТД внесет запись о регистрации ТП в архив и разместит в нем актуальную электронную копию ТП. Технологу ООПП больше не требуется отслеживать исполнение графика, общаясь с заказчиком или разработчиком, — он в любой момент получает из системы актуальную информацию (рис. 4).

Рис. 4. Отчет «График разработки ТП на изделие»

При такой организации работы с данными значительно сократилось время, которое технолог затрачивает на выпуск документов по организации подготовки производства, а ОТД — на обеспечение подразделений документацией. В результате были исключены непроизводительные операции, ошибки, периоды «пролеживания» документов. Сейчас каждый исполнитель делает только свою работу, а за счет размещения данных в единой системе ими может пользоваться любой специалист предприятия. При этом искать тоже стало проще — достаточно найти нужную позицию в системе ЭА ТД и просмотреть всю имеющуюся по ней информацию, вместо того чтобы подбирать и просматривать документы по изделию, в которое она входит. И руководителю службы организации подготовки производства теперь не нужно давать задание подготовить ту или иную справку — все необходимые справки сформированы в виде отчетов и могут быть получены им напрямую из системы, к тому же будут содержать актуальные данные.

Третьим этапом была организация базы данных технологической оснастки. Для организации процесса ее ведения были задействованы непосредственные исполнители: ООПП, конструкторское бюро, проектирующее КД, и инструментальный отдел, осуществляющий мониторинг изготовления и использования ТО.

В основу базы данных был положен заказ на проектирование ТО. Поскольку обычно заказ содержит графическую часть (эскиз), было решено оставить его на бумажном носителе — специалисту цеха так проще его оформить. А в базе данных фиксируются регистрация заказа (заполняется соответствующая карточка), отметки о выполнении проектирования и изготовления, передачи и списания, размещаются электронные копии заказов и КД на оснастку.

Какой же эффект мы получаем, по сути, дублируя бумажный заказ в БД, спросите вы?

Вопервых, когда исходными данными считается заказ (а так оно в действительности и есть), очевидно, что ведомость специализированной оснастки (СВ) представляет собой не директивный документ, а отчет, содержащий состояние всех заказов по изделию на определенный момент. Таким способом она и генерируется в системе по составу указанного изделия с учетом наличия всех заказов по входящим позициям и их состояния. Такой документ, как извещение на изменение СВ, по своей сути также является отчетом, отображающим, какие изменения в заказах (и соответственно в ведомости) произошли за некоторый промежуток времени.

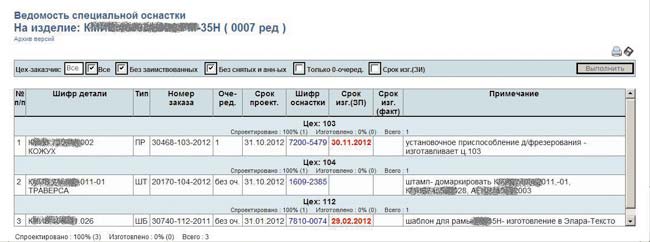

Теперь технолог ООПП не составляет эти документы, а получает их из системы автоматически. Форма СВ наглядно демонстрирует степень оснащения производства по изделию (рис. 5).

Рис. 5. Отчет «Ведомость специальной оснастки на изделие»

Вовторых, ведение всей информации по ТО в базе данных открыло такие возможности, которые были недоступны раньше, както:

- цех видит, какая оснастка уже применяется или разработана, причем во всех цехах, и может ее использовать вместо заказа новой — это позволяет избежать расходов и сократить время освоения;

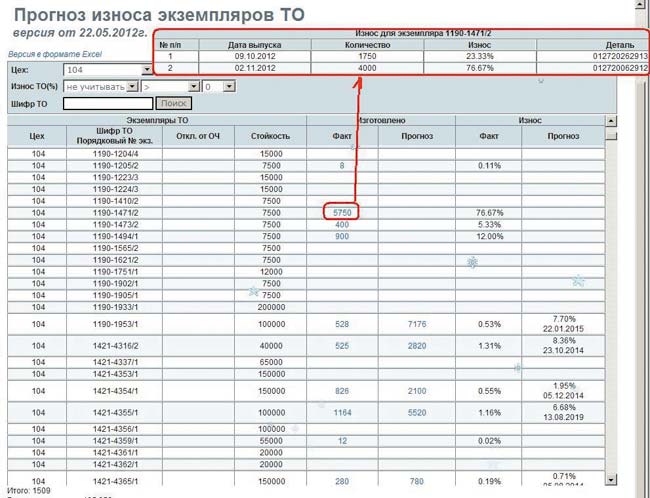

- цех, применяя данные по планированию из ERPсистемы и данные по ТО из ЭА ТД, может точнее спланировать заказ новой ТО и дублеров (рис. 6), поскольку теперь есть возможность учесть программу производства деталей на будущий период, наличие (состояние) оснастки для их изготовления сегодня, а также спрогнозировать износ экземпляров ТО при выполнении этой программы в будущие периоды;

- технолог инструментального отдела на основе общих сроков освоения и данных по нормированию и стоимости изготовления оснастки оптимально составляет план изготовления и бюджет ТО, а также может отследить исполнение бюджета;

- руководитель службы организации подготовки производства на основе электронного журнала заказов и данных бюджета может своевременно осуществлять перенос сроков с корректным перераспределением затрат в случае изменения приоритета освоения того или иного изделия.

То есть главным результатом внедрения базы по учету ТО стала прозрачность состояния оснащенности производства и затраченных на это средств, что от нас и требовалось.

Рис. 6. Отчет «Прогноз износа экземпляров ТО»

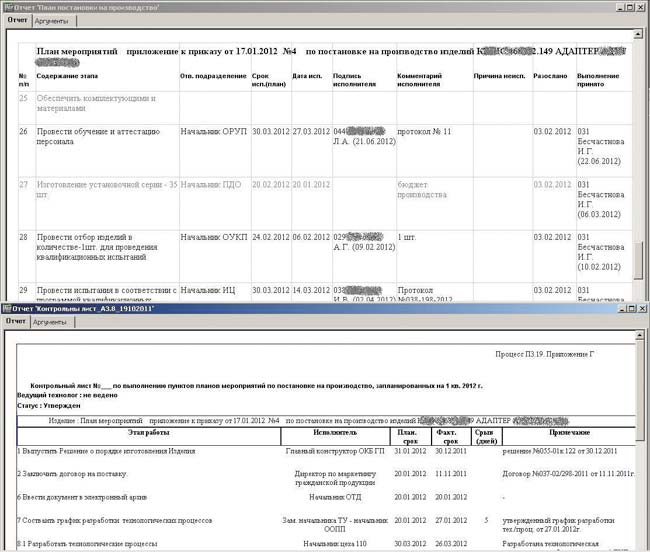

Прозрачным был сделан и процесс отслеживания плана мероприятий по освоению изделия в целом. Он формируется в системе как группа записей, которые направляются исполнителям в виде заданий в системе документооборота. Руководители подразделенийисполнителей отмечают факт выполнения своих этапов, а технолог, ведущий изделие, контролирует исполнение этапов (рис. 7).

Рис. 7. Отчеты «План постановки на производство» и «Контрольный лист»

Сейчас, когда состоялось внедрение еще одной информационной технологии, мы рады констатировать: «качество жизни» специалистов «ЭЛАРЫ» значительно улучшилось — информация и документация доступны в режиме 7x24, электронное согласование документов и «публикация» возможны в день их утверждения, обеспечены контроль исполнения в реальном времени и прозрачность бизнеспроцессов в целом. Можно утверждать, что выбранный путь оказался правильным — через автоматизацию конкретных задач именно нашего предприятия, создание локальных автоматизированных рабочих мест и баз данных в единой корпоративной среде, а не построение классической модели PDMсистемы и изменение под нее налаженных бизнеспроцессов предприятия. И удалось это благодаря специфике программного обеспечения Lotsia PDM Plus, легко адаптируемого под любые требования и свободно интегрируемого с различными программными продуктами и системами. Внедрение, кроме ожидаемых, дало много других, менее очевидных, но не менее значимых эффектов. Они относятся скорее к области корпоративной культуры, дисциплины, осознанного принятия решений. Это не только применение новых технологий коллективной работы, но еще и шаг к формированию новых стандартов ответственности и компетенции сотрудников.