Оптимальное планирование работ ППР — путь к повышению эффективности использования оборудования

Хорошо известно, что для мелкосерийного и единичного производства проведение планово-профилактических работ (ППР) нередко выливается в значительные простои основного технологического оборудования именно в тот период, когда оно, наоборот, должно эффективно использоваться в цехе для своевременного выполнения плановых заданий. Возможный срыв плановых сроков готовности производственных заказов всегда представляет собой серьезную проблему для директора производства, тем более что обязательное проведение ППР на фоне напряженного и постоянно корректирующегося плана только увеличивает вероятность несоблюдения плановых сроков выпуска. Вот почему директор производства, скажем мягко, без особого энтузиазма встречает главного механика с его графиком проведения ППР — с предложением, от которого невозможно отказаться… Как же все-таки добиться консенсуса интересов службы главного механика и производственных подразделений, оборудование которых попадает в график проведения ППР? Этому непростому вопросу и посвящена настоящая статья.

График ППР и его влияние на общую эффективность использования технологического оборудования (OEE)

Как известно, плановопредупредительный ремонт (ППР) включает:

- плановое техническое обслуживание — комплекс процедур по поддержанию работоспособности и исправности оборудования при его эксплуатации;

- плановые ремонты по графику — ремонты, выполняемые по графику для обеспечения или восстановления работоспособности оборудования. Плановые ремонты осуществляются в соответствии с установленным ремонтным циклом; обычно указывается месяц, в течение которого должен быть выполнен такой ремонт;

- ремонты по состоянию оборудования — выполняются с учетом состояния отдельных систем и частей оборудования. Дата таких ремонтов прогнозируется, но точно ее можно определить лишь по показаниям специальных датчиков, контролирующих текущее состояние оборудования.

Для формирования графиков ППР сегодня используется специализированное программное обеспечение, предназначенное для информационной поддержки ТОиР (технического обслуживания и ремонта).

Можно выделить три класса программных решений в области ТОиР, различающихся по функциональным возможностям и полноте предоставляемого сервиса:

- системы CММS (Computerized Maintenance Management Systems) — простые компьютерные системы управления ремонтами. Такие системы чаще всего привязаны к определенной отрасли и предназначены для небольших предприятий. Как правило, они не обладают глубокой функциональностью в области управления ТОиР;

- информационные системы управления основными фондами EAM (Enterprise Asset Management) — специально разработанный класс систем, позволяющий эффективно управлять, в том числе, техническим обслуживанием и ремонтом оборудования. Системы имеют глубокую функциональность в области ТОиР, но не всегда обладают требуемой полнотой в области горизонтальной интеграции с другими системами, касающимися иных сфер деятельности предприятия;

- модули ТОиР в ERPсистемах (Enterprise Resource Planning) — в таких системах функционал по моделированию сложного технологического оборудования, его ремонтам, техническому и сервисному обслуживанию представлен в меньшем, по сравнению с ЕАМсистемами, объеме, но, что очень важно для средних и крупных промышленных предприятий, интегрирован со всеми модулями ERPсистемы.

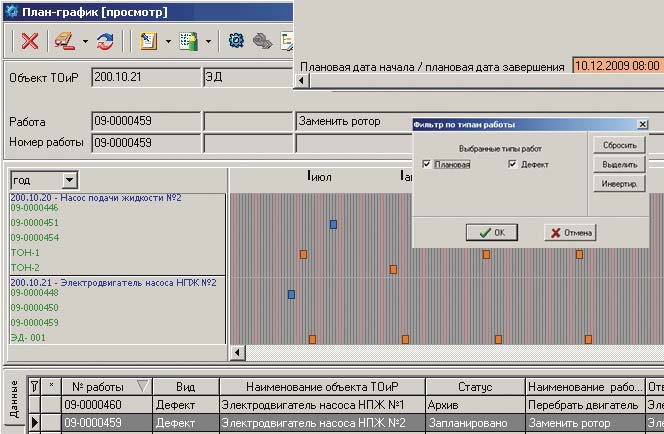

Представленные сейчас на российском рынке EAMсистемы, такие как EMPAC (Indus International, США), MAXIMO (MRO Software), Avantis.Pro (Invensys), MIMS (Mincom), iMaint (DP Solutions, Inc.), DataStream (DataStream) и TRIM («СпецТек»), решают задачи управления запросами на обслуживание, составления расписания и смет на профилактические работы и предупредительный ремонт оборудования. Одновременно EAM осуществляет материальнотехническое обеспечение работ ТОиР, обеспечивает автоматическую регистрацию поступления/списывания комплектующих и деталей на склад/со склада, управляет заказами на их доставку (рис. 1).

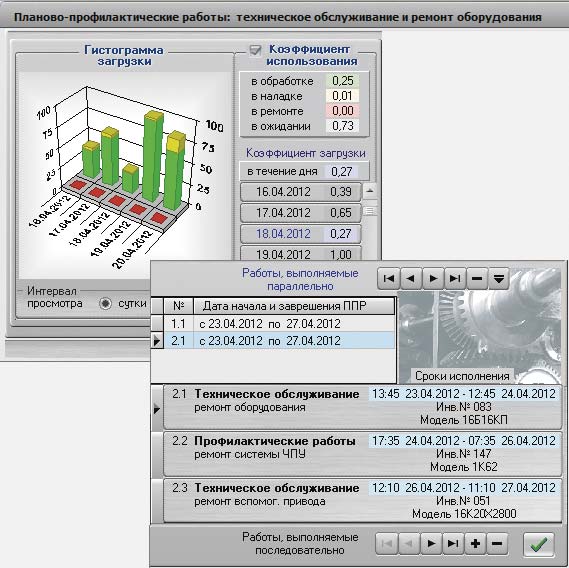

Рис. 1. Расписание проведения ППР (плановые ремонты по графику)

Модули ТОиР в современных ERP, в частности в таких системах, как SAP R/3 (SAP AG), Oracle EBusiness Suite (Oracle), IFS Maintenance (IFS A/S), «Галактика» (корпорация «Галактика»), «1С:ТОиР» («Деснол Софт»), ТОиР для Microsoft Dynamics AX (AND project), и других, используются как элементы, встроенные в общую систему планирования ресурсов предприятия, что дает возможность управлять полным циклом процесса обслуживания и поддержания работоспособности оборудования [1, 2].

Таблица 1. Расшифровка групп станков по конструктивным признакам

Группа |

Модель |

Æmax мм |

Lmax, мм |

Примечание |

1 |

СА564С200Ф10 |

290 |

1500 |

Конусная линейка |

2 |

1К62Д |

224 |

1000 |

|

1Е95 |

210 |

1000 |

||

3 |

SAMAT 400L |

220 |

1500 |

|

SAMAT 400S |

220 |

750 |

||

4 |

16К25 |

290 |

1000 |

|

ТС70 |

290 |

1000 |

||

5 |

1К625Д |

290 |

1000 |

|

СУ500/1000 |

290 |

1000 |

||

С11НТ |

310 |

1000 |

||

6 |

СУ500/2000 |

290 |

2000 |

|

СУ580/2000 |

290 |

2000 |

||

7 |

С13НВ |

3000 |

Протяжка |

|

8 |

1М63 |

350 |

1000 |

|

163 |

340 |

1260 |

||

1М63Н |

350 |

1000 |

||

9 |

16Р25П2 |

250 |

1500 |

|

S12501500 |

250 |

1500 |

||

10 |

ВМ127М |

1010x320x420* |

Вертикальнофрезерный |

|

11 |

6Т83Г |

1000x400x420* |

Горизонтальнофрезерный |

|

6Т83Ш |

1000x400x420* |

|||

12 |

ФУ251 |

1120x250** |

Вертикальнофрезерный |

|

ФУ321 |

1370x320** |

|||

13 |

ВМ127М |

1010x320x420* |

2я площадка |

|

14 |

6Р83Г |

1000x320x350* |

2я площадка |

|

6Р82 |

800x250x420* |

|||

15 |

1К62Д |

224 |

1000 |

Чистовая обработка плашек ЯГ |

SAMAT 400L |

220 |

1500 |

||

Примечание. max, мм — максимально обрабатываемый диаметр над суппортом; Lmax,, мм — длина станины.

* Максимальные перемещения стола.

** Размеры стола.

Оборудование останавливают для плановопредупредительного ремонта, когда оно еще находится в рабочем состоянии. Этот (плановый) принцип вывода оборудования в ремонт позволяет произвести необходимую подготовку к остановке оборудования — как со стороны специалистов ремонтной службы, так и со стороны производственного персонала. Подготовка к ППР заключается в уточнении дефектов оборудования, подборе и заказе запасных частей и деталей, которые следует сменить при ремонте.

Однако график ППР, формируемый на межцеховом уровне, не учитывает реальную загрузку останавливаемого на профилактику оборудования в текущий момент. Последнее обстоятельство нередко сказывается на фактической скорости исполнения производственных заказов, поскольку зачастую работы ППР назначаются именно на тот на период, когда соответствующим станкам следовало бы интенсивно работать.

Сегодня в мире для оценки эффективности эксплуатации оборудования принят показатель оценки использования потенциальных возможностей станочной системы предприятия — коэффициент OEE.

Общая эффективность использования технологического оборудования (Overall Equipment Effectiveness, OEE) определяется следующими вычисляемыми параметрами:

- доступность (Availability);

- эффективность работы (Performance);

- уровень качества (Quality).

Значения указанных параметров, в свою очередь, зависят от шести основных видов потери рабочего времени оборудования, приводящих к нежелательному увеличению цикла изготовления изделий (рис. 2).

Рис. 2. Схема расчета коэффициента OEE — общей эффективности оборудования

Из трех приведенных параметров наибольшее внимание, как правило, уделяется уровню качества, так как практически на всех современных предприятиях в той или иной мере проводится количественный и факторный анализ внутреннего брака. Этого нельзя сказать о параметрах доступности и эффективности работы оборудования, которые определяются потерями на внеплановые остановки и снижением скорости работы. Традиционно эти потери воспринимаются как данность. Тем не менее именно они являются причиной низкой эффективности использования технологического оборудования и, как следствие, скрывают в себе серьезный потенциал повышения эффективности производства предприятия в целом.

Таблица 2. Расшифровка групп по точностным характеристикам

Точность |

Пояснение |

а |

Станки, точность которых максимально приближена к паспортным данным соответствующих характеристик |

в |

Исправные станки, точность которых не превышает значения, установленные в СТП СМК 6.3.012006 (ведомость станков) |

с |

Станки, годные только для черновой обработки |

Мировой опыт применения коэффициента ОЕЕ показывает, что в случаях, когда его значение составляет менее 65%, оборудование используется неэффективно. В то же время мировые лидеры промышленности с массовым типом производства добиваются показателя 8085%. Для предприятий с мелкосерийным типом производства амбициозным, но вполне достижимым можно считать показатель 7075%.

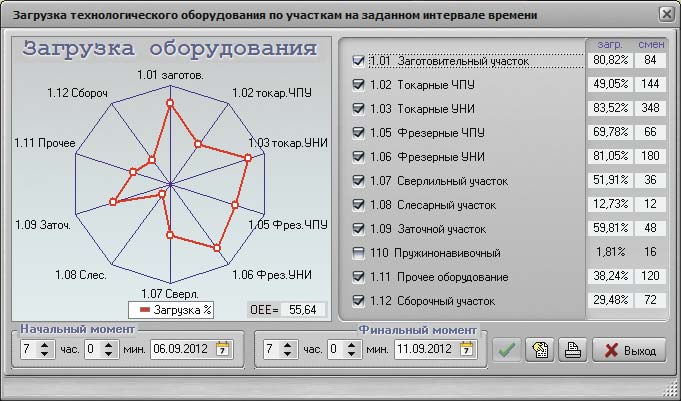

Если перед нами стоит задача изменения коэффициента ОЕЕ в сторону целевого значения, то актуальным становится вопрос автоматизированного сбора данных для его расчета и мониторинг его значения в разрезе участков, цехов, смен и т.д.

Основой получения достоверных данных для расчета и мониторинга ОЕЕ являются регистрация и хронометраж состояний оборудования: работы, плановых и внеплановых остановок, что позволит провести количественную оценку потерь за счет внеплановых остановок. Что касается остановок плановых (переналадка, предупредительные ремонты и пр.), то, несмотря на их однозначную необходимость, аккумуляция и анализ данных об их продолжительности помогут оптимизировать графики техобслуживания и ремонтов, сократить продолжительность плановых остановок, а возможно, и уменьшить их общее количество. Графическая интерпретация коэффициента OEE приведена на рис. 3 — это отношение реальной пропускной способности станочной системы к ее максимальному значению.

Рис. 3. Геометрическая интерпретация коэффициента OEE (MES-система «Фобос»)

Данные о фактически отработанном времени должны быть дополнены данными о номенклатуре и количестве изготовленной продукции, количестве брака, плановом и фактическом времени изготовления [3].

Заметим, что показатель доступности оборудования в формуле OEE тесно связан с показателем эффективности работы оборудования. И тот и другой в значительной степени влияют на общее значение OEE (рис. 4).

Рис. 4. Влияние различных показателей производства на общее значение OEE

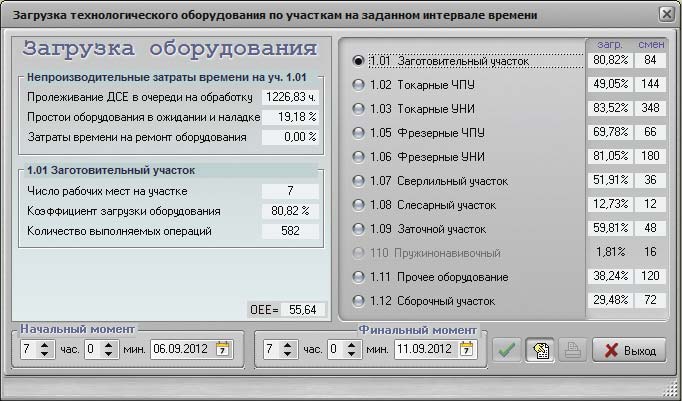

Фактическую информацию об остаточном ресурсе оборудования можно получить с помощью современных исполнительных производственных систем (Manufacturing Execution Systems, MES; рис. 5), предназначенных для оптимизации внутрицеховых материальных потоков, в частности для составления плотных пооперационных производственных расписаний. Используя эффективные эвристические оптимизационные алгоритмы, эти системы формируют сменносуточные задания на рабочие места с учетом общего состояния производства. Одновременно составляется график обеспечения оборудования средствами технологического оснащения, а также расписание проведения работ, связанных с плановопредупредительным ремонтом оборудования.

Подсистема имитационного моделирования материальных потоков в MES в диспетчерском режиме автоматически отслеживает исполнение текущего производственного расписания и, следовательно, фиксирует фактически отработанное время по каждому станку. Система визуализирует текущее значение остаточного ресурса, что дает диспетчеру возможность принимать оперативные решения относительно проведения профилактических работ по текущему состоянию оборудования (рис. 5).

Рис. 5. Контроль остаточного ресурса оборудования средствами MES

Доступность и эффективность работы оборудования в OEE: оптимальное планирование работ ППР на основе метода вычисляемых приоритетов

График ППР, сформированный в ТОиР, представляет собой, по существу, объемный план дополнительных работ, которые следует выполнить в определенное время на фоне изготавливаемых партий ДСЕ. Чередование и периодичность плановопредупредительного ремонта оборудования определяются назначением оборудования, его конструктивными и ремонтными особенностями, габаритами и условиями эксплуатации.

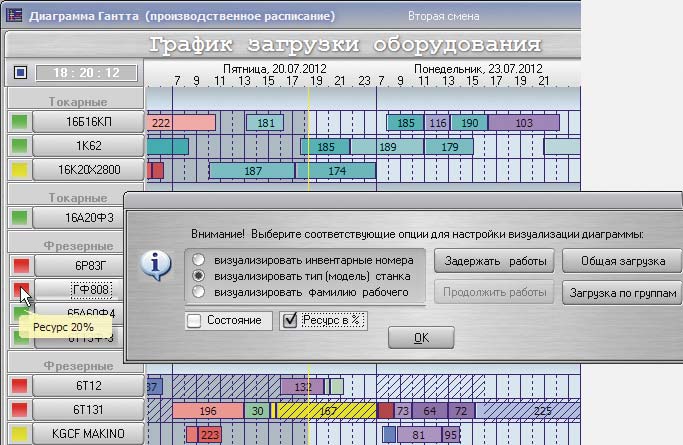

Однако ответ на вопрос: «Когда именно следует приступить к плановопрофилактической работе на заданном рабочем месте?» — отдается на откуп руководителю ремонтной службы. А между тем работы ППР могут представлять собой последовательность ремонтнопрофилактических операций, связанных с временным отключением технологического оборудования, а следовательно, с потерей производительности станочной системы. Такие работы могут выполняться в цехе как параллельно (в случае нескольких одновременно привлеченных ремонтников), так и последовательно (рис. 6). При этом желательно назначать начало работ ППР на тот период, когда оборудование наименее загружено в связи с выполнением основного производственного плана. Остается узнать, как оптимальным образом должно быть загружено оборудование, чтобы скорость исполнения заказов была максимальной? Решим эту задачу — справимся и с задачей эффективного распределения работ ППР.

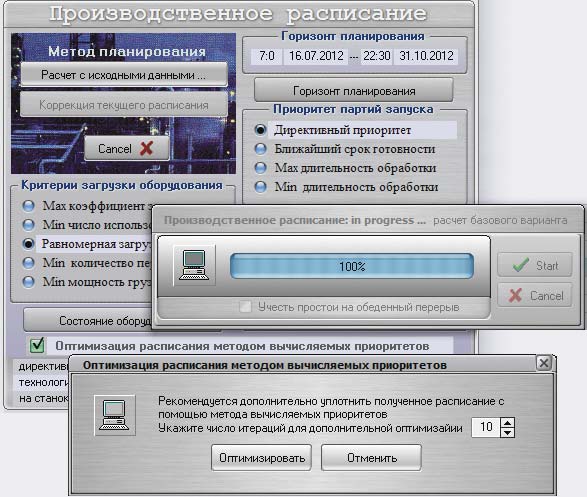

Далее приводится пример применения MESсистемы «Фобос» для эффективного планирования ППР на цеховом уровне. Для расчета пооперационного производственного расписания в системе назначаются критерии оптимизации и используется соответствующий APSмодуль, а для получения более эффективной загрузки оборудования дополнительно проводится итерационная процедура «уплотнения» расписания методом вычисляемых приоритетов [4]. Интерфейс этой процедуры показан на рис. 7.

Рис. 6. Назначение работ ППР с учетом плановой загруженности оборудования

Рис. 7. Интерфейс процедуры оптимизации производственного расписания

Помимо плановопредупредительного ремонта для ликвидации небольших изъянов в работе оборудования осуществляют работы вне основного плана ППР (межремонтная профилактика). Обычно их проводят до исчерпывания всего рабочего ресурса станка.

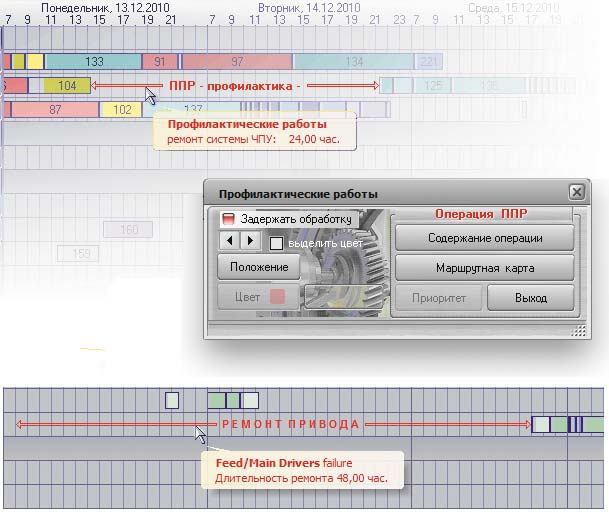

Кроме того, для устранения последствий аварий проводится аварийновосстановительный ремонт, который требует незамедлительного прекращения работы оборудования. При возникновении такой ситуации MESсистема позволяет скорректировать текущее производственное расписание с учетом того, что неисправный станок отключен в течение некоторого времени.

В сформированном производственном расписании оптимальным образом компонуются как технологические операции, так и работы по профилактическому ремонту оборудования.

Планирование технологических операций на рабочие места, способные эти операции выполнить, зависит от соответствия конструктивных признаков и точностных характеристик оборудования требованиям, предъявляемым к обрабатываемым поверхностям, а также к виду и габаритам исходной заготовки. Взаимозаменяемое оборудование группируется по указанным признакам — пример (НПФ «Пакер») приведен

в табл. 1 и 2.

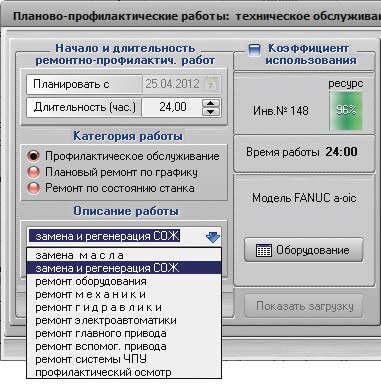

Сведения, приведенные в табл. 1 и 2, визуализируются в виде агрегированного показателя — остаточного ресурса станков на графике загрузки оборудования и в диалоговом окне назначения ППР (рис. 5 и 8). Низкое значение остаточного ресурса (менее 25%) в значительной мере влияет на необходимость проведения ППР по состоянию конкретных станков. Для сравнения объемов ремонтных работ различных станков в разных цехах предприятия, а также для анализа данных о состоянии оборудования цехов за определенные периоды введена единица так называемой ремонтосложности механической части Rм и электрической части Rэ. Это физический объем работ, необходимый для проведения ППР механической (электрической) части некоторой условной машины, качество которого отвечает требованиям технических условий на ремонт, а трудоемкость эквивалентна 50 ч (12,5 ч) работы в организационнотехнических условиях среднего ремонтномеханического цеха машиностроительного предприятия.

Рис. 8. Пример выбора вида работ ППР (MES «Фобос»)

Современные MESсистемы, учитывая заданные нормы времени для ремонтных работ, позволяют не просто отслеживать планграфик проведения ППР, но и оптимизировать его на уровне цеха: операции плановопредупредительного ремонта распределяются по обслуживаемому оборудованию совместно с основными технологическими операциями с учетом тех рамок, за которые не должно выходить время их начала и окончания согласно основному графику ППР. Например, в MESсистеме «Фобос» для этих целей существует специальная подсистема (фрагменты интерфейса приведены на рис. 6 и 8), в которой реализуется оптимальный алгоритм проведения работ ППР, обеспечивающий бесперебойную работу производства в период ремонта. Это позволяет осуществлять полный объем ремонтных работ без нарушения нормального ритма работы предприятия.

Оптимизация ППР на цеховом уровне начинается с того, что для каждой проводимой работы указывается ее характер (параллельно или последовательно выполняемые работы), время начала ППР, категория работ (профилактика, плановый ремонт, ремонт по состоянию оборудования), описание вида работ.

Для того чтобы диспетчер мог аргументированно назначить время начала работ ППР, предусмотрен просмотр гистограммы ежедневной загрузки оборудования. Это позволяет выбрать время наименьшей загрузки станка и назначить такой день в качестве начальной даты проведения ППР (на рис. 6 было выбрано 23.04.2012). Таким образом, оптимизируя управление процессом производства по методу вычисляемых приоритетов, быстро формируется эффективный график проведения ППР, в котором все операции ППР назначаются и рассматриваются диспетчером, как и обычные технологические операции над обрабатываемыми деталями. Естественно, определяя время и место ППР в графике производства, MESсистема учитывает текущий остаточный ресурс оборудования, его загруженность и существующее производственное расписание на данном участке производства.

После того как диспетчер в диалоге учитывает все упомянутые выше пункты, необходимо скорректировать текущее производственное расписание: MESсистема сама пересчитает и оптимизирует расписание с внесенными в него изменениями в зависимости от выбранных при этом оптимизационных критериев. На графике загрузки оборудования (диаграмме Гантта) результат планирования работ ППР на фоне выполняемых технологических операций выглядит так, как показано на рис. 9.

Рис. 9. Оптимизированный план работ ППР на диаграмме загрузки оборудования

Описанная выше процедура за счет оптимального размещения работ ППР на оборудование цеха позволяет минимизировать риски срыва основного производственного плана цеха, увеличивая одновременно скорость исполнения заказов.

Уровень качества — важнейший элемент в формуле OEE

Уровень качества производимой продукции зависит от многих факторов. Если не брать в расчет человеческий фактор, то важную роль играет техническое состояние оборудования, используемого в производстве, его ресурс, а также не менее важно качество реализации технологических процессов на производстве и анализ статистики причин появления несоответствующей продукции.

Важным организационным этапом в обеспечении надежной работы оборудования является так называемый межремонтный этап его обслуживания, который осуществляется в основном без прекращения работы оборудования. Это обычная профилактика, которая включает каждодневный осмотр оборудования и уход за ним с целью максимально продлить период его непрерывной работы в промежутках между работами ППР.

Межремонтный этап обслуживания заключается в:

- отслеживании, в каком состоянии находится оборудование;

- соблюдении рабочими регламента его эксплуатации;

- каждодневной чистке и смазке механических узлов станков;

- своевременной ликвидации мелких поломок и регулировании механизмов.

Межремонтный этап обслуживания осуществляется без остановки процесса производства (как правило, эта профилактика проводится в период перерывов в работе станков и агрегатов). Акцент делается на предупреждение и раннее выявление дефектов оборудования, которые могут привести к более серьезным проблемам, в частности оказать влияние на качество изготавливаемых изделий.

Безусловно, важнейшим показателем для оценки уровня качества в формуле OEE являются результаты непосредственного контроля качества изготавливаемых изделий. Статистика о возникающем браке заполняется по результатам контроля на производстве сотрудниками ОТК.

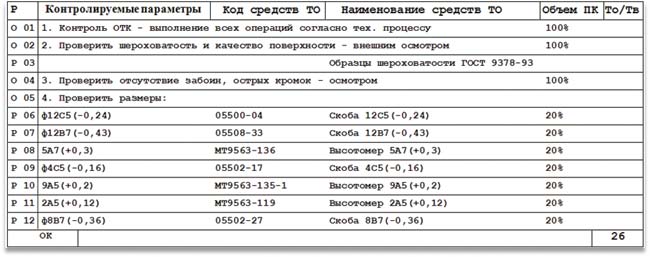

Контроль можно осуществлять, опираясь на данные технологических процессов, содержащие всю необходимую информацию по контролю параметров ДСЕ, в которых указаны все актуальные контролируемые параметры, необходимые для детального описания причины несоответствия и их последующего анализа (рис. 10).

Рис. 10. Пример операционной контрольной карты

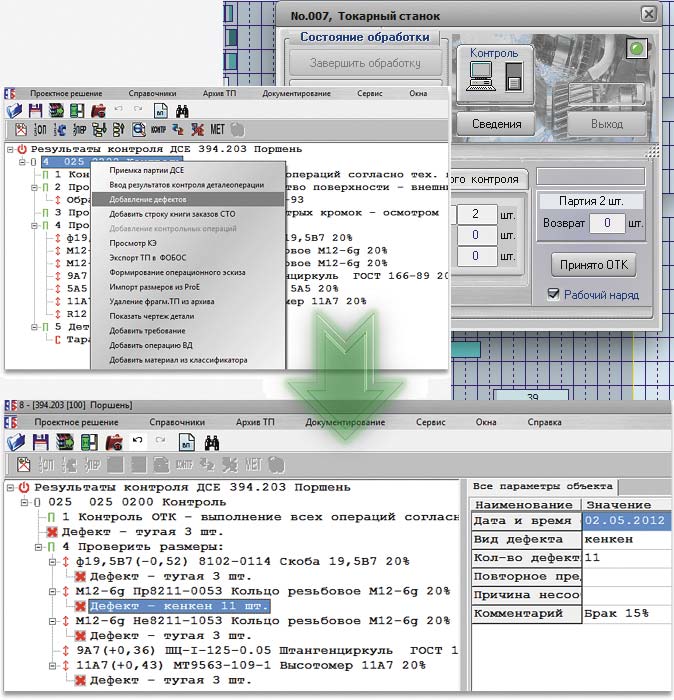

Организовать описанный выше подход к вопросам управления качеством на производстве можно с помощью связки MES и САПР ТП. Их интеграция осуществляется с помощью дополнительного программного модуля в САПР ТП (модуля контроля качества), на который по запросу сотрудника ОТК ссылается MES при экспорте информации по найденным несоответствиям, то есть он обращается непосредственно в специальную базу данных результатов контроля для последующего анализа (рис. 11).

Рис. 11. Пример программного интерфейса САПР ТП «ТЕМП»

Рис. 12. Принципиальная схема последовательности интеграции MES и САПР ТП

Принципиальная схема интеграции MES и САПР ТП с помощью модуля контроля качества представлена на рис. 12.

Таким образом, можно получить полную информацию как о текущем состоянии производства, так и о контролируемых показателях качества обработки изделий и, проанализировав накопившиеся данные в базе, оперативно принять управленческое решение для сохранения качества на требуемом уровне. Следовательно, обеспечивается высокое значение уровня качества в формуле OEE, характеризующей эффективность использования оборудования.

Заключение

Система плановопредупредительного ремонта (ППР) представляет собой комплекс организационнотехнических мероприятий предупредительного характера, проводимых в плановом порядке для обеспечения работоспособности парка машин в течение всего предусмотренного срока службы. Современные программные комплексы, относящиеся к категории исполнительных производственных систем, позволяют оптимально распределять работы ППР на оборудование цеха, минимизируя риск срыва основного производственного плана.

Список используемой литературы

Березовский С.В., Зубенко, Крицков В.О. Система управления ремонтнотехническим обслуживанием // Корпоративные системы. 2003. № 1 (36). С. 4852.

Овчинников С.В. Передовые технологии управления ремонтами // Главный механик. 2007. № 2. С. 2128.

Медведева Г.М., Мусеридзе А.Б., Фролов Е.Б. Как не допустить ошибок при выборе системы управления машиностроительным производством // Станочный парк. 2012. № 8. С. 5863.

Фролов Е.Б., Тихонова Ю.А., Корниенко А.А. Организация производственного процесса на предприятии при помощи метода вычисляемых приоритетов // Вестник МГТУ «Станкин». 2012. № 1 (19). С. 7376.