Автоматизация проектирования спиральных сверл в системе КОМПАС

Спиральное сверло относится к основным и наиболее распространенным видам режущего инструмента, применяемым при изготовлении отверстий. Конструкция спирального сверла соответствует его двойному назначению — быть режущим инструментом и шнеком, транспортирующим стружку из зоны резания.

Библиотека параметрических моделей спиральных сверл представляет собой динамически подключаемый DLLмодуль с расширением *.rtw, функционирующий под управлением системы КОМПАС. Доступ к базовым функциям системы КОМПАС реализован через интерфейс IDispatch с использованием технологии OLE Automation. Библиотека разработана на языке программирования Visual C++ с применением библиотеки классов Microsoft Foundation Classes. Распечатки некоторых файлов исходного текста программы представлены в приложении А.

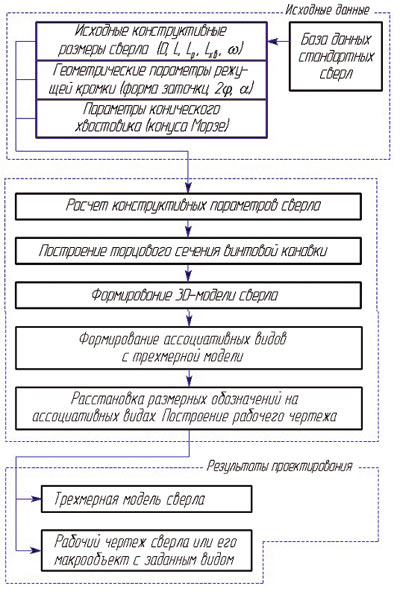

На рис. 1 показаны основные этапы автоматизированного проектирования спиральных сверл.

Рис. 1. Этапы автоматизированного проектирования спиральных сверл

В качестве исходных данных используются:

- исходные конструктивные размеры сверла (диаметр сверла D, общая длина L, длина рабочей части Lр, длина хвостовика и шейки L2);

- геометрические параметры режущей кромки (форма заточки, углы резания);

- параметры конического хвостовика (размеры конуса Морзе).

Процесс проектирования спирального сверла основан на принципе «от трехмерной модели к плоскому чертежу» и включает следующие этапы:

- расчет конструктивных параметров сверла;

- построение профиля торцового сечения винтовой канавки. Данный этап библиотека выполняет незаметно для пользователя. Для нахождения координат точек a’, b’, c’, d’, e’, f’, g’ делаются геометрические построения и находятся точки пересечения кривых с помощью соответствующих функций API системы КОМПАС. Кривые, описывающие главную и вспомогательную части кривой профиля в торцовом сечении, заменяются кривыми Безье;

- построение трехмерной модели сверла. В процессе формирования трехмерной модели создается заготовка сверла, выдавливается винтовая поверхность канавки, выполняется заточка сверла;

- формирование ассоциативных видов с трехмерной модели. Для этого создается временный документчертеж, в который вставляются эти виды;

- формирование рабочего чертежа. Для этого сначала во временном документе выполняется обработка ассоциативных видов, расстановка размеров и обозначений. Потом содержимое каждого вида последовательно переносится в основной документчертеж через буфер обмена. Затем заполняются технические требования.

В результате автоматизированного проектирования с помощью библиотеки параметрических моделей создается трехмерная модель сверла, а на ее основе — рабочий чертеж или макрообъект сверла с заданным направлением вида.

Рабочий чертеж сверла создается в масштабе М1:1. Рабочий чертеж содержит три проекции, а также выносные элементы (форму заточки сверла с геометрическими параметрами режущей кромки, центровое отверстие, профиль канавочной фрезы), которые вычерчиваются отдельно в большем масштабе.

Визуализация результатов проектирования осуществляется средствами системы КОМПАС. Рабочий чертеж сверла формируется в графическом документе средствами API чертежноконструкторского редактора КОМПАСГрафик. Трехмерная модель создается в документе «деталь» с помощью функций API системы трехмерного твердотельного проектирования КОМПАС3D.

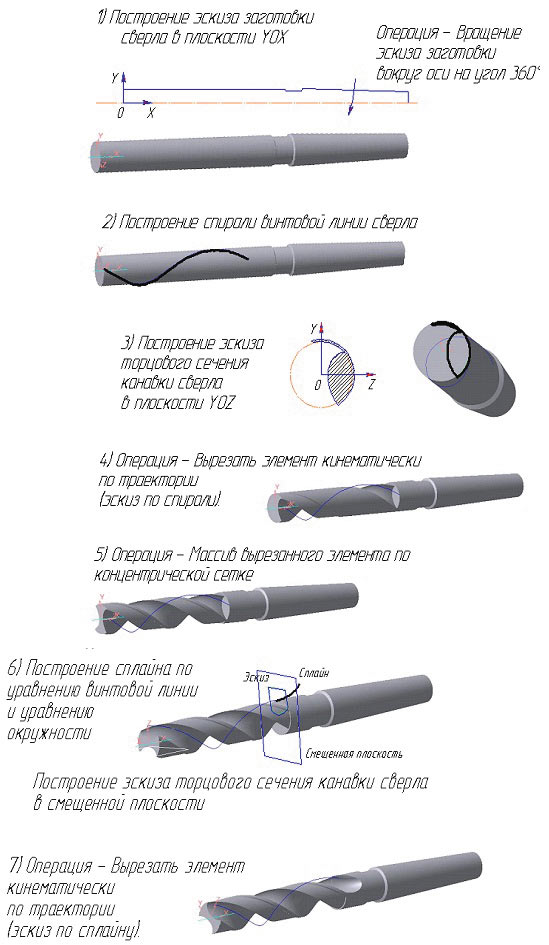

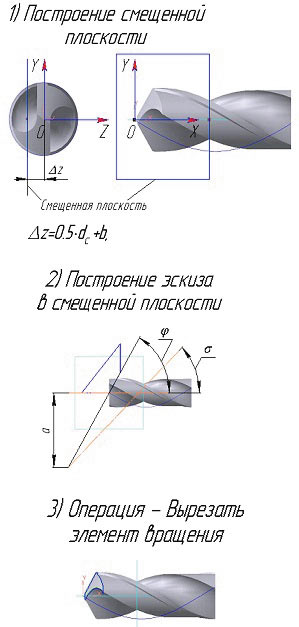

Алгоритм построения трехмерной модели сверла (рис. 2) включает следующие операции.

Рис. 2. Алгоритм построения трехмерной модели спирального сверла

Операция вращения. В вертикальной плоскости (YOX) строится эскиз заготовки сверла и ось, совпадающая с осью OX. Этот эскиз вращается на угол 360°, в результате получается заготовка сверла.

Операция Вырезать элемент кинематически по траектории. Предназначена для получения винтовой канавки. Для выполнения этой операции сначала создается спираль винтовой линии сверла. Затем строится эскиз торцового сечения в плоскости YOZ. После этого происходит перемещение эскиза по спирали, в ходе которого из заготовки сверла выдавливается винтовая канавка.

Операция Массив вырезанного элемента по концентрической сетке. В результате выполнения этой операции создается копия винтовой канавки, расположенная на 180° относительно первой канавки.

Операция Вырезать элемент кинематически по траектории. Предназначена для получения закругления в конце винтовой канавки в месте выхода фрезы. Для выполнения этой операции сначала создается сплайн в пространстве по уравнению винтовой линии сверла и уравнению окружности фрезы. Затем строится вспомогательная плоскость, смещенная относительно плоскости YOZ. В смещенной плоскости создается эскиз торцового сечения. После этого происходит перемещение эскиза по сплайну, в результате чего формируется поверхность, возникающая в месте выхода фрезы из сверла.

Операция Массив вырезанного элемента по концентрической сетке. В результате выполнения этой операции поверхность, полученная на предыдущей операции, копируется на 180°.

Операция Вырезать элемент вращения. Предназначена для получения заточки сверла по конической поверхности. Для этого строится эскиз в смещенной плоскости, который вращается вокруг оси конуса.

Операция Массив вырезанного элемента по концентрической сетке. В результате выполнения этой операции поверхность, полученная на предыдущей операции, копируется на 180°.

Операция Вырезать элемент вращения. Предназначена для получения дополнительной заточки сверла по конической поверхности.

Операция Массив вырезанного элемента по концентрической сетке. В результате выполнения этой операции поверхность, полученная на предыдущей операции, копируется на 180°.

Две последние операции Вырезать элемент выдавливания предназначены для получения лапки на коническом хвостовике сверла.

При заточке оформляются следующие геометрические элементы сверла: главный угол в плане j, задние углы на протяжении всей режущей кромки.

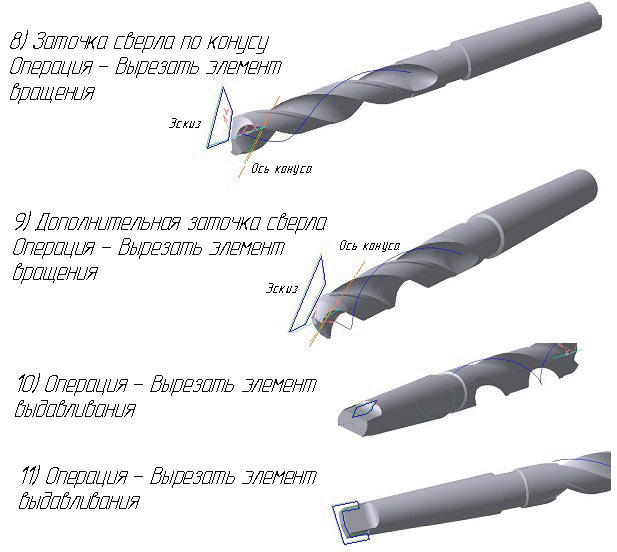

Рис. 3. Схема заточки задней поверхности сверла по конической поверхности

Наибольшее распространение в промышленности получила заточка по конической поверхности (рис. 3). При этом методе задняя поверхность сверла является частью конической поверхности с углом d, которая материально не существует и создается за счет кинематики станка. Ось воображаемого конуса составляет угол s с осью сверла OA. Эти оси смещены друг относительно друга на расстояние b. Углы d, s и расстояния a и b могут иметь различные значения в зависимости от модели станка и параметров режущей части сверла. Распространенными значениями являются:

угол δ = 1315°, σ = 45 или 20°, а = (1,8÷1,9)D, b = (0,07÷0,05) D,

где D — диаметр сверла.

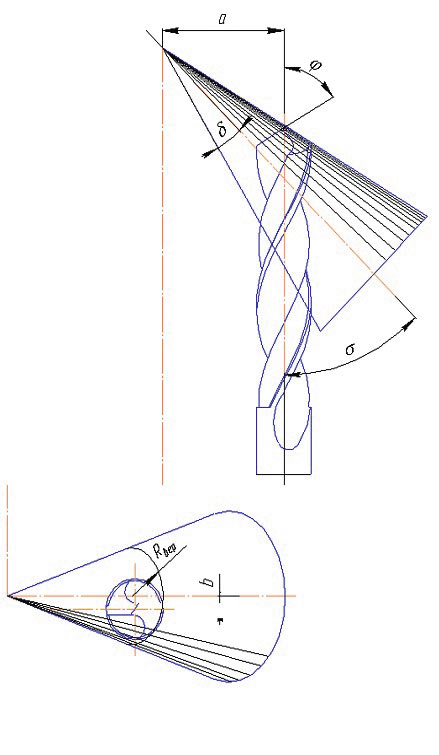

Алгоритм заточки сверла, который реализуется в процессе создания трехмерной модели, представлен на рис. 4. При этом применяются следующие параметры заточки: σ = 45°, а = 1,8D, где D — диаметр сверла.

Рис. 4. Алгоритм заточки сверла по конической поверхности

Параметр b рассчитывается в зависимости от заднего угла a по следующей формуле:

b = RВЕР•sin a,

где a — задний угол на вершине лезвия сверла; Rвер — радиус конуса заточки в вершине лезвия сверла.

Радиус Rвер определяется по следующей формуле:

Rвер = ((a+0,5D)sinδ) / sinφ,

где δ = φ–σ — угол конуса заточки.

Критерием правильной заточки является соблюдение значений главных углов в плане j и задних углов в определенных пределах, а также симметричность расположения режущих кромок в осевом направлении (равенство длин и углов j у обеих кромок, расположение оси сверла посередине поперечной кромки).

Спиральное сверло обладает достаточно сложной геометрией, и автоматизация оформления чертежа сверла независимо от его трехмерной модели представляет собой весьма сложную задачу. В этом случае пришлось бы решать многочисленные геометрические задачи с применением методов аналитической геометрии.

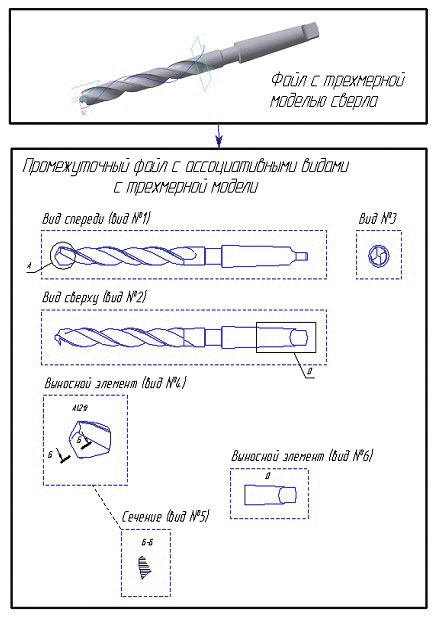

Поэтому для построения чертежа сверла был использован принцип «от трехмерной модели к плоскому чертежу». В соответствии с этим принципом сначала создается трехмерная модель сверла. Затем берутся ассоциативные виды с трехмерной модели (рис. 5), которые помещаются во временный файл. Эти виды обрабатываются для удаления лишней геометрической информации, добавления нужных элементов, расстановки размеров и обозначений. После этого содержимое каждого вида переносится в основной документчертеж через буфер обмена, где оно в сумме с содержимым других видов образует рабочий чертеж сверла.

Рис. 5. Ассоциативные виды с трехмерной модели сверла

Таким образом, формирование рабочего чертежа включает четыре основных этапа:

- создание трехмерной модели;

- генерация ассоциативных видов с трехмерной модели;

- обработка ассоциативных видов, разрушение ассоциативных связей, расстановка размеров и обозначений;

- сборка рабочего чертежа, которая включает перенос содержимого каждого ассоциативного вида в документ рабочего чертежа через буфер обмена, добавление неассоциативных видов, технических требований, неуказанной шероховатости, заполнение основной надписи.

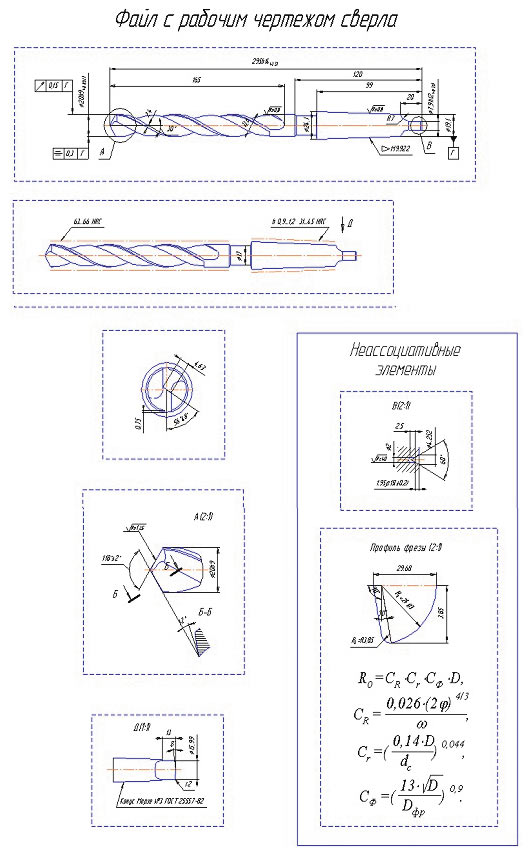

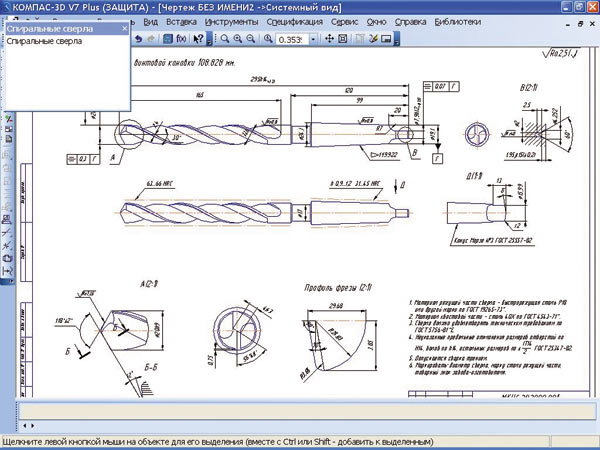

Рабочий чертеж сверла создается в масштабе М1:1. Рабочий чертеж содержит три проекции, а также выносные элементы (форму заточки сверла с геометрическими параметрами режущей кромки, центровое отверстие, профиль канавочной фрезы), которые вычерчиваются отдельно в большем масштабе.

Рис. 6. Элементы рабочего чертежа спирального сверла

Через ассоциативные виды получаются следующие элементы рабочего чертежа (рис. 6):

- главный вид сверла (вид спереди);

- вид слева;

- выносной элемент, который показывает в увеличенном масштабе форму заточки сверла с геометрическими параметрами режущей кромки;

- сечение Б — Б, на котором показывается задний угол;

- выносной элемент (вид Д) с размерами лапки конуса Морзе (если сверло с коническим хвостовиком).

Следующие элементы чертежа не являются ассоциативными и создаются независимо от 3Dмодели (см. рис. 6):

- изображение центрового отверстия в увеличенном масштабе;

- изображение профиля канавочной фрезы в увеличенном масштабе.

Недостатком принципа «от трехмерной модели к плоскому чертежу» является невозможность мгновенной генерации чертежа, так как сначала приходится создавать трехмерную модель и ассоциативные виды с трехмерной модели. В зависимости от сложности проектируемого объекта создание 3Dмодели может занять значительное время. Но в нашем случае трехмерная модель сверла генерируется довольно быстро, в течение 25 с в зависимости от производительности компьютера. Поэтому принятый нами подход не оказывает существенного влияния на время генерации чертежа.

Библиотека параметрических моделей спиральных сверл представляет собой динамически подключаемый DLLмодуль с расширением *.rtw, функционирующий под управлением системы КОМПАС. Доступ к базовым функциям системы КОМПАС реализован через интерфейс IDispatch с использованием технологии OLE Automation. Для работы с библиотекой необходим КОМПАС3D не ниже версии V7 Plus.

Основные задачи, которые решает библиотека:

- создание трехмерной модели спирального сверла с коническими или цилиндрическими хвостовиками;

- профилирование торцового сечения канавки сверла геометрическим способом;

- построение профиля канавочной фрезы геометрическим способом;

- построение рабочего чертежа спирального сверла на основе его трехмерной модели.

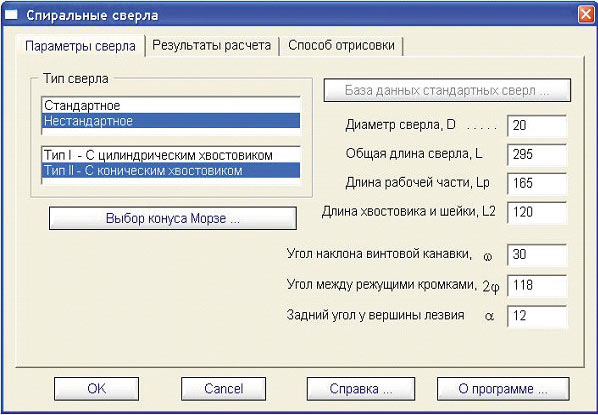

Ввод исходных данных для проектирования спирального сверла осуществляется в диалоговом режиме на панели, представленной на рис. 710.

Рис. 7. Исходные параметры сверла

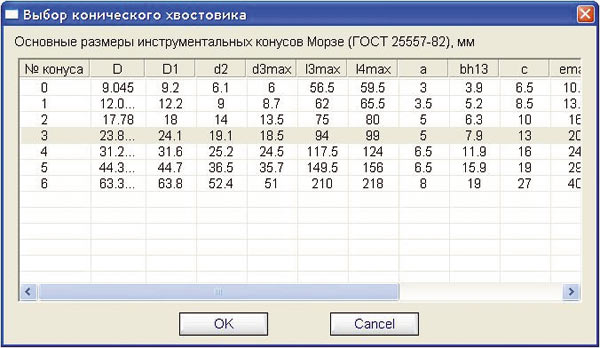

Рис. 8. Выбор конуса Морзе

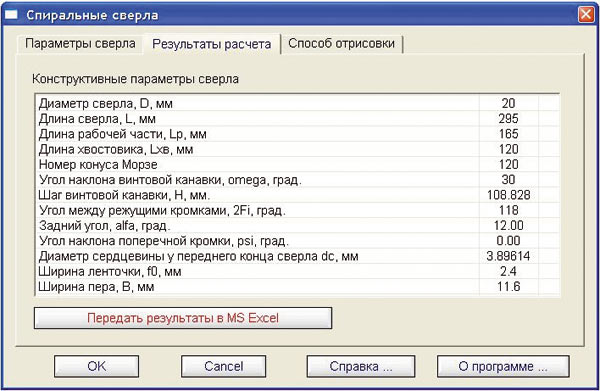

Рис. 9. Результаты расчета сверла

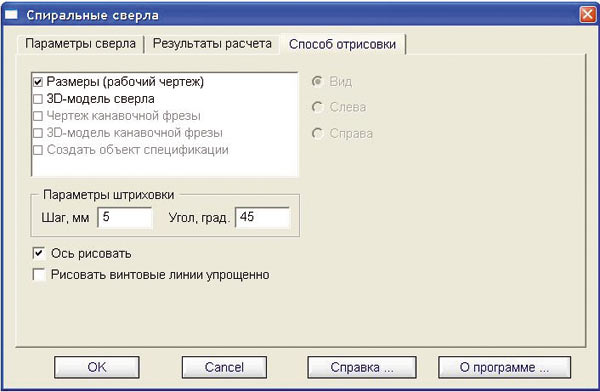

Рис. 10. Задание параметров отрисовки сверла

Панель имеет три страницы, переход между которыми осуществляется с помощью закладок, расположенных вверху каждой страницы.

На первой странице (см. рис. 7) задаются исходные конструктивные параметры сверла:

D — диаметр сверла, мм;

L — общая длина сверла, мм;

Lр — длина рабочей части сверла, мм;

L2 — длина шейки и хвостовика сверла, мм;

ω — угол наклона винтовой канавки, градусы;

2φ — угол между режущими кромками, градусы;

a — задний угол у вершины лезвия, градусы.

На этой странице диалоговой панели выбирается тип хвостовика сверла (цилиндрический или конический). Можно также выбрать конус Морзе для хвостовика из списка конусов Морзе (см. рис. 8).

На второй странице диалоговой панели (см. рис. 9) выводятся результаты геометрического расчета сверла.

На третьей странице диалоговой панели (см. рис. 10) задается способ вывода результатов проектирования.

Можно задать отрисовку чертежа спирального сверла с размерами (рабочий чертеж) или отрисовку одного лишь макрообъекта сверла без размеров с заданным видом. Можно указать, требуется ли после создания двумерного изображения сверла не удалять с диска и оставлять открытым файл трехмерной модели.

При отрисовке спирального сверла в режиме макрообъекта, то есть когда опция Размеры (рабочий чертеж) отключена, можно выбрать проекцию сверла. Чтобы указать, какая проекция сверла должна быть построена, нужно выбрать одну из опций: Вид, Слева, Справа. Если включена опция Размеры (рабочий чертеж), то становятся недоступными опции выбора вида. Состояние опции Ось рисовать определяет, будет ли в данном случае отрисована ось сверла.

После ввода нужных значений и нажатия кнопки ОК запускается процесс построения трехмерной модели сверла. Потом создается временный файл с ассоциативными видами с трехмерной модели. После этого формируется рабочий чертеж сверла и запускается процесс вставки чертежа в активный документ.

При этом на экране возникает фантом рабочего чертежа сверла или его макрообъекта. Его можно переместить мышью в любое место текущего графического документа.

На экране также появляется окно, содержащее команды управления изображением вставляемого чертежа. Они позволяют отредактировать различные параметры сверла до его фиксации. Для вызова любой из них нужно дважды щелкнуть мышью по ее названию. Эти же команды можно выбрать из контекстного меню.

Команда Отключить угол означает, что чертеж нужно разместить в том положении, в котором он сформирован библиотекой. При этом потребуется указать только положение точки привязки фантома. Положение точки привязки можно указать курсором или ввести ее координаты в соответствующее поле строки параметров объектов. При вызове этой команды ее название меняется на Включить угол.

Если в окне управления отображается команда Включить угол, то при вставке чертежа потребуется задать не только точку его привязки, но и угол поворота. Чтобы задать угол, можно повернуть объект курсором после указания положения точки привязки или ввести значение угла в соответствующем поле строки параметров.

Вставка чертежа в графический документ может быть осуществлена в виде макрообъекта сверла в любой из его проекций или в виде макрообъекта рабочего чертежа (рис. 11).

Рис. 11. Рабочий чертеж спирального сверла

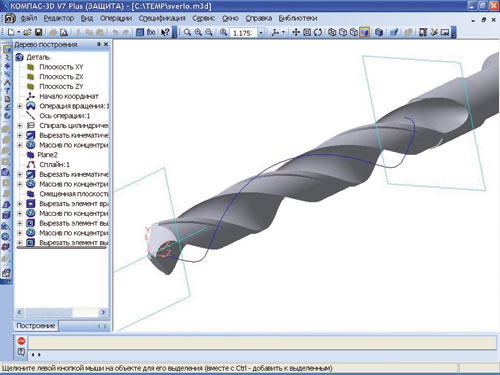

Рис. 12. Трехмерная модель спирального сверла

После создания макрообъекта чертежа система предлагает фантом нового макрообъекта с теми же параметрами, что и у предыдущего. Можно вставить несколько одинаковых объектов, задавая их положение. Для выхода из режима вставки следует нажать клавишу Esc или кнопку Прервать команду на панели специального управления. Можно просто перейти к выполнению другой команды КОМПАСГрафик или вызвать из библиотеки команду вставки другого элемента.

Макрообъект, вставленный в чертеж, или фрагмент КОМПАС3D

из прикладной библиотеки по своим свойствам практически не отличаются от макрообъектов, созданных пользователем из графических примитивов при помощи команды Объединить в макрообъект. Единственное отличие библиотечного макрообъекта от других — это наличие в нем информации о том, что он вставлен из библиотеки. Благодаря этой информации макрообъект можно редактировать средствами библиотеки.

Для изменения параметров сверла в графическом документе нужно дважды щелкнуть на его макрообъекте мышью.

Подобно тому как при двойном щелчке на графическом примитиве (отрезке, окружности и т.д.) запускается процесс редактирования, аналогичный процессу создания этого объекта, при двойном щелчке на библиотечном объекте запускается соответствующая ему команда библиотеки.

Поскольку библиотечный макрообъект мало отличается от обычного, пользовательского макрообъекта, он может редактироваться всеми доступными в системе способами. Например, можно масштабировать, поворачивать или копировать элемент, вставленный из библиотеки, а также удалять какуюлибо его часть и т.п. Так, можно стереть часть библиотечного макрообъекта, которая не должна быть показана на чертеже, удлинить или укоротить объект. Однако при этом следует иметь в виду, что последующее редактирование элемента средствами библиотеки восстанавливает его форму и размеры. Чтобы исключить возможность редактирования библиотечного макрообъекта средствами библиотеки, его требуется разрушить. Команда для разрушения составных объектов находится в меню Операции. После разрушения библиотечный макрообъект превращается в набор примитивов (дуг, отрезков и т.п.), каждый из которых может редактироваться отдельно.

Если в параметрах отрисовки была включена опция 3Dмодель сверла, то после создания чертежа документ трехмерной модели не удаляется с диска и остается открытым (рис. 12).