Излом боковой рамы тележки грузового вагона. Анализ технологии производства, пути устранения дефектов

Введение

Материал по теме, заявленной в названии статьи, огромен и может послужить (и наверняка послужил) основой не для одной диссертации. Любой желающий найдет в Интернете статистику аварий, произошедших по причине изломов боковых рам грузовых вагонов, собираемую с 2001 года. Анализ этой статистики позволяет сделать два неутешительных вывода:

- случаи излома рам, носившие до 2006 года единичный характер, резко участились и достигли максимума в 2010 году (более двух десятков). Статистика текущего года также неутешительна. Из анализа прессы следует, что авария, произошедшая 11 мая 2012 года на перегоне между станциями Ледяная и УстьПера, стала 18м случаем излома рамы [1], а последняя публикация на эту тему вышла 16 августа 2012 года [2];

- практически все российские и украинские заводы — изготовители боковых рам в том или ином количестве производят бракованную продукцию, которая проходит контроль и поступает в эксплуатацию. И здесь речь идет не об одномдвух десятках рам, которые лопнули во время движения поезда и стали причиной аварии (рис. 1). К примеру, только в I квартале 2012 года на пунктах технического обслуживания грузовых вагонов Забайкальской железной дороги было выявлено более трех тысяч боковых рам с дефектами [1].

О причинах излома рамы можно прочитать в любом техническом заключении комиссии, расследующей причины аварии. Например, в заключении по аварии, случившейся на Забайкальской железной дороге 30 января 2012 года, сообщается: «Разрушение боковой рамы <…> произошло по причине образования и развития усталостной трещины», что, в свою очередь, напрямую связано с наличием «внутренних литейных дефектов в нижнем сечении буксового проема боковой рамы (R55) в невидимой для осмотрщиков вагонов зоне, которые привели к концентрации напряжений и дальнейшему ее излому» [3]. «Внутренние литейные дефекты» каждый раз одни и те же: внутренние усадочные раковины (рис. 2) и плохо заваренные «горячие трещины», а по сути — те же усадочные дефекты, выходящие на поверхность (рис. 3). Таким образом, причины аварий следует искать на заводах — изготовителях этих ответственных деталей.

Рис. 1. Аварии, причиной которых стал излом боковой рамы тележки: а — 30 января 2011 года, Куйбышевская железная дорога; б — 12 ноября 2010 года, Восточно-Сибирская железная дорога

Поиску решения проблемы качества литья рам посвящено множество статей. Можно без труда найти работы 2004 года (конечно, есть и более ранние), последние статьи датированы 2011 годом. Из этого следует, что ситуация в целом не меняется, решения не найдены, а значит, работы в этом направлении нужно продолжать. Публикации делятся на две группы. В первой ситуация рассматривается с позиции оборудования [4, 5]: таких публикаций немного, их общий недостаток заключается в отсутствии связи между дефектами боковых рам, ставшими причиной многих аварий (см. рис. 2 и 3), и различными способами изготовления песчаных форм (как и чем склеить/спрессовать песок) без рассмотрения самой технологии получения отливки (литниковопитающая система, технологические параметры процесса). Покупка и внедрение новых линий формовки позволяют расширить ассортимент продукции, решить проблему изношенного оборудования, но в подавляющем большинстве случаев не решают проблем качества отливок [5]. В результате продукция закупается в Китае.

Рис. 2. Усадочные раковины в сечении буксового проема (R55)

Рис. 3. Следы ремонта сваркой на верхнем поясе длиной 70 мм

Ко второй, основной группе можно отнести статьи, в которых рассматривается технологический процесс, делаются попытки анализа причин образования дефектов. Следует отметить, что почти во всех публикациях этой группы используются результаты инженерного анализа, полученные с применением специализированного программного обеспечения разных производителей — систем компьютерного моделирования литейных процессов (СКМ ЛП). Без применения таких систем практически невозможно эффективно модернизировать технологию изготовления отливки такой сложной конфигурации, как боковая рама. Но хотя во многих случаях приводятся правдоподобные результаты моделирования серийной технологии, крайне редко можно встретить анализ причин возникновения этих дефектов. Например, в статье [6] с помощью системы SOLIDCast анализируется технология Бежицкого сталелитейного завода. Сомнительно выглядит использование тепловых свойств стали 20ГЛ, взятых из справочной литературы. При констатации неэффективной работы прибылей и холодильников не анализируются причины их неудовлетворительной работы. В работах [7, 8] обосновывается связь между образованием горячих и усталостных трещин и усадочными дефектами, но поскольку все выводы делаются по результатам эксперимента на образце [8], информация носит общий теоретический характер. В одной из последних статей [9], посвященных боковой раме, достаточно подробно разбираются возможные причины дефектов рамы: неспаи, недоливы, волнистость и горячие трещины. Однако заявленное в названии работы влияние технологических параметров на эти дефекты практически не обсуждается, не показана связь между конкретной технологией и дефектами отливок.

Безусловно, являясь ответственной деталью железнодорожного вагона, боковая рама — еще и коммерческий продукт, пользующийся огромным спросом. Поэтому все особенности технологии, как и ее доработка, на любом предприятии являются коммерческой тайной. Вероятней всего, это основная причина неполноты информации во всех публикациях. В предлагаемой статье приводятся некоторые результаты значительной работы, проделанной специалистами ЧАО «АЗОВЭЛЕКТРОСТАЛЬ» в сотрудничестве с ЗАО «СиСофт». Ее цель — наметить пути изменения технологии и конструкции отливки «Рама боковая», в частности разобраться в причинах образования усадочных дефектов в наиболее критических зонах отливки: буксовом проеме (R55) и рессорном проеме (R40). ЗАО «СиСофт», являясь партнером известной французской компании ESI Group, имеет в своем распоряжении СКМ ЛП ProCAST и многолетний опыт выполнения технических проектов (например, [10]). Специалисты ЧАО «АЗОВЭЛЕКТРОСТАЛЬ» обладают богатым опытом конструирования и выпуска отливок для РЖД.

Термические напряжения в боковой раме

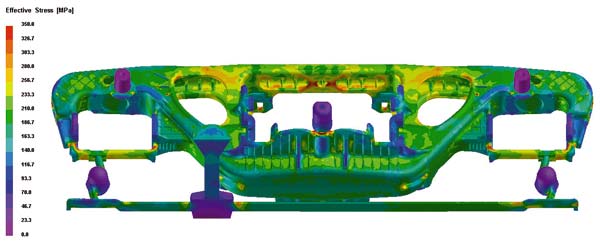

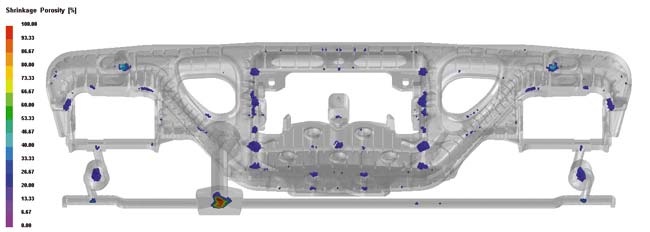

Одним из этапов анализа серийной технологии изготовления боковой рамы на ЧАО «АЗОВЭЛЕКТРОСТАЛЬ» было моделирование ситуации, когда при остывании литейного блока возможно возникновение значительных термических напряжений и, как следствие, пластических деформаций. Сами по себе эти напряжения далеко не всегда представляют опасность разрушения, но контакт с формой, затрудняющий линейную усадку, может стать причиной возникновения трещины. ProCAST обладает необходимыми моделями и функционалом для корректного решения задачи напряженнодеформированного состояния отливки с учетом контактного взаимодействия с формой, включая образование зазора, изменяющего характер остывания блока. В расчете форму задавали как абсолютно жесткое тело для моделирования максимально строгих условий при деформации отливки. Анализ результатов расчета показал, что на момент выбивки общий уровень напряжений в критических зонах гораздо ниже предела прочности (рис. 4). В процессе остывания зона R55 буксового проема деформируется в пластической области, но уровень остаточных пластических деформаций невелик (не более 2%). Поскольку расчет напряжений выполнялся без учета образующихся в отливке усадочных дефектов (то есть для плотного металла), по его результатам можно сделать вывод, аналогичный приведенному в работе [8]: трещины в боковой раме, возникающие на стадии производства, — результат не столько накопления остаточных напряжений, сколько ослабления конструкции за счет внутренних литейных дефектов (см. рис. 2).

Рис. 4. Напряжения в отливке перед выбивкой формы: а — поле напряжений; б — изменение температуры и напряжений при остывании во внутреннем радиусе (R55) буксового проема

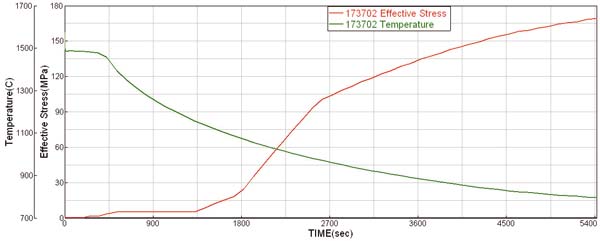

Рис. 5. Распределение усадочных раковин в отливке (пористость от 20% и выше по шкале ProCAST)

Усадочные раковины в боковой раме

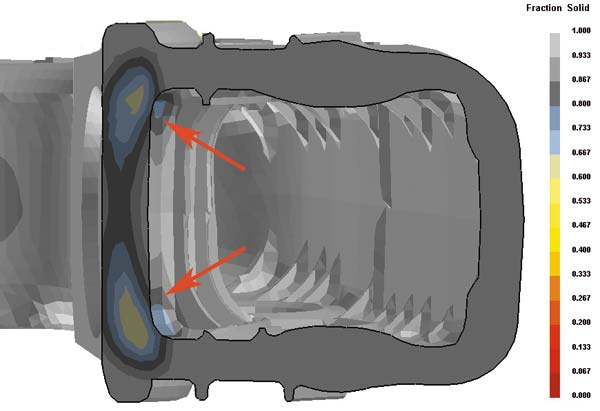

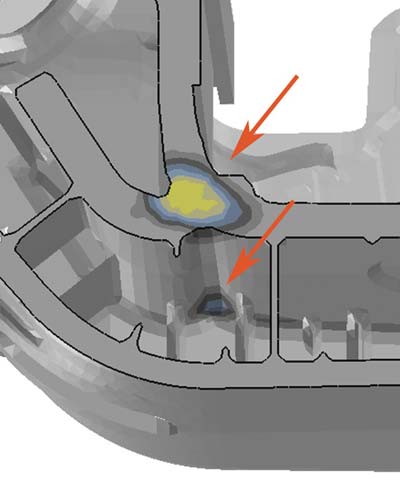

Упоминаемые в отчетах комиссий «внутренние литейные дефекты» выявляются при моделировании заливки и кристаллизации блока по серийному технологическому процессу (рис. 5). Рассмотрим причины образования усадочных раковин в критических зонах — R55 и R40. Для этого проанализируем геометрию в районе внутреннего радиуса R55 буксового проема и внутреннего радиуса R40 рессорного проема.

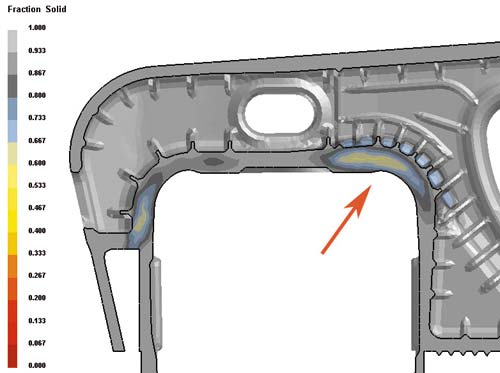

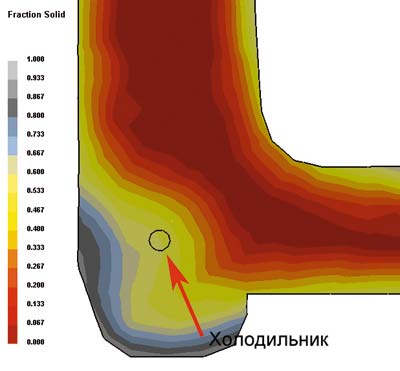

Толщина стенки буксового проема плавно увеличивается в сторону внутреннего угла R55, поэтому именно здесь при затвердевании образуется сначала тепловой узел (рис 6а), а затем раковина. Поскольку рама имеет конструкцию короба, в районе R55 формируются два таких узла: один сверху, другой снизу (рама заливается в положении «лежа»). Образование двух узлов показано на рис. 6б. Питание верхнего узла не представляет проблемы, над ним или рядом можно поставить прибыль соответствующих размеров (обычную или экзотермическую). Она обеспечит питание этого узла, а заодно и центральной (опорной) части буксового проема. Данная задача была быстро решена с помощью моделирования в системе ProCAST, в результате остался только нижний тепловой узел, как показано на рис. 5. Его питание крайне затруднено, поскольку стенка, через которую питается узел, имеет постоянную толщину по высоте при значительной протяженности (около 15 см). Ее остывание осуществляется достаточно интенсивно изза контакта расплава с холодной формой, «перемерзание» происходит практически независимо от размера установленной сверху прибыли. Поэтому, чтобы пропитать такую протяженную область без изменения ее геометрии (например, без создания уклона стенки по высоте), требуются дополнительные технологические приемы (например, установка холодильников в нижний тепловой узел).

Рис. 6. Геометрия буксового проема в районе внутреннего радиуса R55 с полями доли твердой фазы: а — разрез в горизонтальной плоскости; б — разрез в вертикальной плоскости

Рис. 7. Геометрия рессорного проема в районе радиуса R40 с полями доли твердой фазы: а — вид тепловых узлов; б — разрез в горизонтальной плоскости; в — разрез по вертикальной оси

Похожую ситуацию можно наблюдать и в рессорном проеме. Зоны стыковки технологических ребер в районе R40 рессорного проема также являются местами образования тепловых узлов (рис. 7). Сложная геометрия рессорного проема, внутреннее технологическое ребро и протяженность зоны по высоте делают практически невозможной организацию необходимого питания проблемной стенки без изменения геометрии. Решение проблемы может быть найдено путем установки питающей прибыли над верхним тепловым узлом. Для этого требуется изменить геометрию угла проема, чтобы обеспечить подачу жидкого расплава в стенку. Как и в случае с буксовым проемом, здесь может понадобиться применение холодильников, поскольку протяженность стенки и ее контакт с холодной формой не могут обеспечить непрерывность питания нижнего теплового узла.

Суммируя вышеизложенное, можно сделать следующие выводы: анализ геометрии и моделирование серийной технологии изготовления отливки «Рама боковая» в СКМ ЛП ProCAST показал, что:

- скорее всего, термические напряжения и затрудненная усадка — не основная причина возникновения трещин в ответственной зоне в районе радиуса R55;

- причиной изломов рам являются скрытые литейные дефекты — усадочные раковины, служащие концентраторами напряжений и ослабляющие сечение рамы;

- причиной образования раковин следует считать прежде всего неудачное (горизонтальное) с точки зрения питания расположение отливки в форме. Вследствие такой ориентации блока можно осуществлять эффективное питание только верхней половины рамы;

- питание нижних тепловых узлов неудовлетворительно изза наличия протяженных стенок равной толщины, по которым осуществляется питание этих узлов;

- решить проблемы можно как изменением геометрии (например, созданием уклонов в стенках), так и созданием направленного характера затвердевания (снизу вверх) в критических зонах. Второй вариант может быть достигнут подбором оптимального размера, положения и типа прибылей на верхней части рамы и установкой холодильников в ее нижней части.

Некоторые вопросы моделирования боковой рамы

Остановимся более подробно на некоторых вопросах технологии изготовления боковой рамы. Моделирование литейной технологии (в нашем случае — в системе ProCAST) — иногда единственный способ проработки тех или иных технологических решений, дающий инженеру обоснованную информацию об их эффективности.

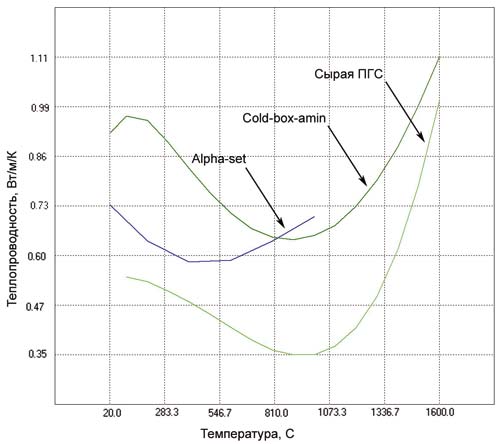

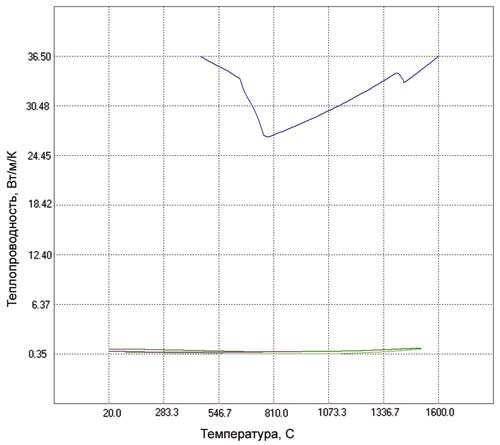

Влияние технологии изготовления формы. На российском рынке существует довольно жесткая конкуренция поставщиков оборудования для изготовления форм, в процессе которой у потенциальных потребителей создают впечатление, что закупка линии оборудования (NO BAKE, COLD BOX, ВПФ) решит проблему не только устаревшего оборудования, но и качества литья. В некоторой степени это верно, но не имеет никакого отношения к рассмотренным дефектам. На рис. 8а приведено сравнение теплопроводности форм (из базы данных ProCAST), изготовленных по разным технологиям, а на рис. 8б эти же свойства форм сравниваются с теплопроводностью стали 20ГЛ (рассчитана по химическому составу с помощью термодинамической базы данных ProCAST). Из рис. 8а понятно, что песчаные формы имеют низкую способность отводить тепло от отливки (около 1 Вт/м/К), в то время как теплопроводность самого материала находится в пределах 2535 Вт/м/К (см. рис. 8б). При такой разнице способ изготовления песчаной формы не имеет заметного влияния на работу литниковопитающей системы. Следовательно, модернизация цеха без модернизации технологического процесса получения отливки не принесет желаемого эффекта.

Рис. 8. Сравнение теплопроводности песчаных форм с теплопроводностью стали 20ГЛ: а — теплопроводность песчаных форм; б — сравнение с теплопроводностью стали 20 ГЛ (синий цвет)

Экзотермические вставки. Основой экзотермических вставок являются смеси на основе оксидов металлов, выделяющих значительное количество тепла в результате протекания окислительновосстановительных реакций при контакте с жидким металлом в прибыли. Их применение позволяет использовать прибыли меньших размеров без ущерба для эффективности предотвращения образования усадочных раковин. После попадания металла в полость прибыли экзотермическая смесь возгорается. Во время горения выделяется значительное количество тепла, которое позволяет дольше сохранять металл жидким. Сгоревшая вставка препятствует отдаче тепла от прибыли в форму. Отечественные производители предлагают потребителям каталоги, в которых указываются разные типы вставок, приводятся таблицы с типоразмерами.

Однако этой информации недостаточно для обоснованного выбора размера экзотермической прибыли, поэтому технолог вынужден подбирать подходящую по типу и размеру вставку опытным путем. Система ProCAST позволяет производить моделирование технологии получения отливки с применением экзотермических вставок, но для получения корректных результатов, кроме геометрии вставки (из каталога), требуются следующие данные:

- теплофизические свойства материала вставки (теплоемкость, теплопроводность, плотность) в зависимости от температуры до и после горения;

- температура возгорания вставки;

- время горения вставки;

- количество выделяемого в процессе горения тепла;

- сведения о нелинейности процесса (в случае, если тепло в процессе горения выделяется неравномерно);

- коэффициенты теплопередачи от отливки к вставке и от вставки к форме.

К сожалению, этих данных в каталогах нет. Исключение составляет компания Ashland, которая разработала базу данных своей продукции, содержащую необходимую для моделирования информацию с адаптацией под ProCAST. Очевидно, что для разработки бездефектной технологии с применением экзотермиков следует требовать предоставления информации у поставщика вставок.

Внутренние холодильники. Внутренние холодильники устанавливают внутрь полости формы, образующей тело отливки. Обычно холодильники изготовляют из того же сплава, что и отливку. При заполнении формы внутренние холодильники частично расплавляются и свариваются с основным металлом. В качестве холодильников используют проволоку, прутки, полосы, стружку и опилки. При выборе размера, конфигурации и места установки внутреннего холодильника должны быть решены две задачи:

- создание требуемого характера затвердевания отливки и, как следствие, предотвращение образования раковин и пористости;

- обеспечение сваривания или сплавления холодильника с телом отливки.

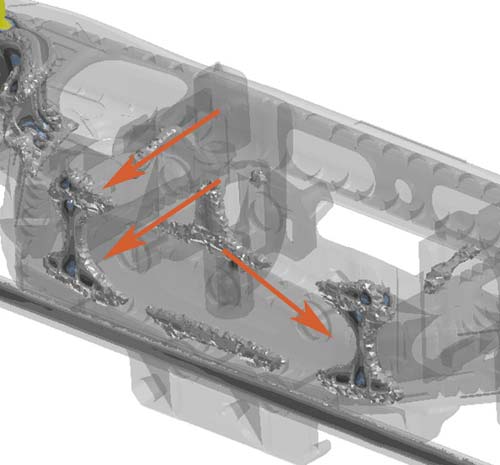

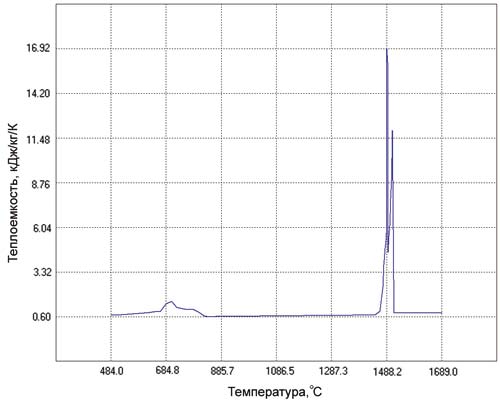

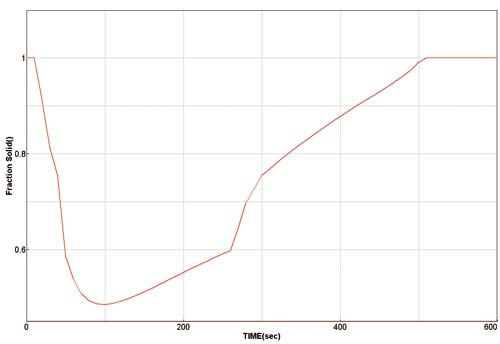

Специалистами ЗАО «СиСофт» совместно с сотрудниками ЧАО «АЗОВЭЛЕКТРОСТАЛЬ» разработана методика моделирования в системе ProCAST заливки и охлаждения литейного блока, имеющего внутренние холодильники. При моделировании крайне важно не только учесть геометрию нагревающегося от расплава холодильника. Основная задача — моделирование в нем фазового перехода из твердого состояния в жидкое, так как при этом холодильник забирает от отливки значительное количество тепла, что отражает расчетная кривая теплоемкости для стали 20ГЛ (рис. 9), имеющая пик в двухфазной зоне. Это потребление тепла при плавлении — основной механизм работы внутреннего холодильника.

Рис. 9. Расчетная кривая теплоемкости для стали 20ГЛ

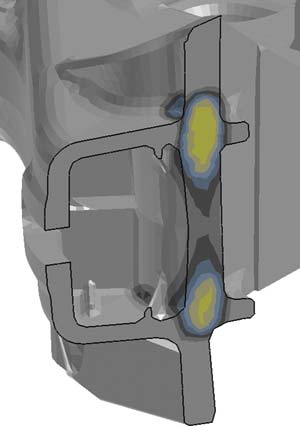

Следовательно, при проектировании технологического процесса крайне важно проследить его работу, что возможно только с применением компьютерного моделирования. На рис. 10а показан вариант расчета технологии изготовления боковой рамы с применением внутреннего холодильника, а на рис. 10б — кривая доли твердой фазы, снятая в центре холодильника и показывающая его переход в твердожидкое состояние. Только с помощью моделирования можно убедиться, что произойдет сваривание холодильника с отливкой и в дальнейшем это место не станет причиной расслоения металла и образования трещины.

Рис. 10. Моделирование работы внутренних холодильников: а — создание направленного затвердевания (показано поле доли твердой фазы); б — изменение доли твердой фазы в центре холодильника в процессе кристаллизации отливки

Заключение

В результате совместной работы, проведенной специалистами ЧАО «АЗОВЭЛЕКТРОСТАЛЬ» и ЗАО «СиСофт», установлены причины возникновения усадочных дефектов в буксовом и рессорном проемах отливки «Рама боковая». Проведены численные эксперименты серийной технологии с оценкой работы литниковопитающей системы. По результатам анализа предложен комплекс мероприятий по модернизации технологии изготовления отливки, включающий конструктивные изменения рамы, изменение положения и размеров питающих прибылей, а также расстановку внутренних холодильников. Все предложенные изменения подтверждены соответствующими расчетами в СКМ ЛП ProCAST.

Литература

- Цистерны с нефтью сошли с рельсов изза излома боковой рамы тележки вагона // Инф. агентство «Амур.инфо» (http://www.amur.info/news/2012/05/11/6.htm). Дата обращения: 04.09.2012.

- Излом боковой рамы тележки вагона стал причиной схода на ВСЖД // Инф. портал «ржд.партнер» (http://www.rzdpartner.ru/news/2012/08/16/380078print.html). Дата обращения: 04.09.2012.

- Техническое заключение по излому боковой рамы 30.01.2012 на Заб. ж. д. // Локомотивщик Алтая (http://grin59.forum2x2.ru/t1496topic). Дата обращения: 05.09.2012.

- Буданов Е.Н. Стратегия развития производства отливок для крупных монополий России и на экспорт // Литейное производство. 2004. № 12. С. 17.

- Шостак Р. Легенды и мифы литейного производства // Литейщик России. 2011. № 11. С. 3234.

- Михайлов В.Н., Краснятов Д.С. Применение компьютерного моделирования стальной отливки «Рама боковая» с целью выявления литейных дефектов // Вестник Брянского государственного технического университета. 2008. № 2 (18). С. 117118.

- Мартыненко С.В., Огородникова О.М., Грузман В.М. Использование компьютерных методов для повышения качества крупногабаритных тонкостенных стальных отливок // Литейное производство. 2009. № 11. С. 2126.

- Огородникова О.М., Мартыненко С.В., Грузман В.М. Прогнозирование кристаллизационных трещин в стальных отливках // Литейное производство. 2008. № 10. С. 2934.

- Каторгин С.В., Воронин Ю.Ф. О влиянии технологических параметров на качество отливок «Рама боковая» // Молодой ученый. 2011. № 11. Т. 1. С. 5052.

- Бройтман О.А. и др. Компьютерное моделирование процессов формирования крупных стальных кузнечных слитков // CADmaster. 2011. № 5. С. 3845.c