От технологического проектирования к производству

Слово Siemens стало синонимом инноваций во всех областях. Рассмотрим подробнее, каким образом программное обеспечение компании Siemens может помочь в подготовке производства деталей при расширении линейки выпускаемых изделий.

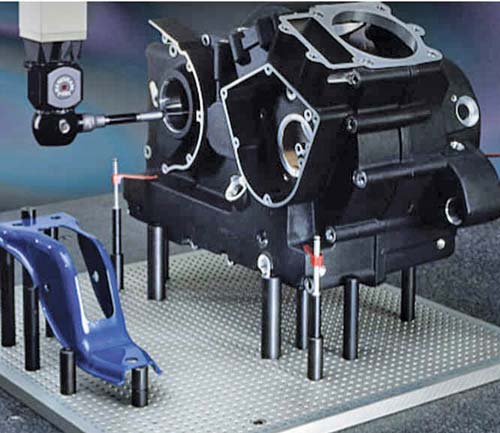

Производство — это быстро меняющийся процесс превращения замысла конструктора сначала в конструкторскотехнологический проект, а затем в готовое изделие. Исторически большинство предприятий работали по схеме «проектирование — изготовление — продажа», однако влияние глобализации, конкуренция со стороны экономик с более низкой стоимостью труда и битва за выживание в таких условиях требуют кардинальных перемен на производстве, которое уже не может вестись способами, применявшимися нашими отцами и дедами. Сегодня в машиностроении средства проектирования изделия объединяются с производственными системами, что обеспечивает повторное использование данных. Полученные 3Dданные можно применять при разработке траекторий движения инструмента, создания и оптимизации процессов контроля, разработки нарядзаказов и производственных заданий. Проблема в том, что процесс повторного применения данных часто оказывается фрагментированным, бессистемным и неуправляемым. И здесь в дело вступает Siemens — организация, знаменитая своим колоссальным инженернопроизводственным наследием. В машиностроительном секторе Siemens многие десятилетия является поставщиком систем управления производством и приводов станков. Контроллеры ЧПУ Sinumerik на протяжении многих лет лидируют в авиационнокосмической отрасли, и всё больше производителей станочного оборудования оснащают свою продукцию контроллерами Siemens. Подразделение Siemens PLM Software — разработчик программных продуктов для управления жизненным циклом изделий (PLM) — вывело на рынок набор решений, автоматизирующих не только проектирование новых деталей и изделий, но и технологическую подготовку производства. Набор этих решений включает средства проектирования прессформ и штамповой оснастки, высокоуровневые приложения для программирования обработки на многокоординатных и токарнофрезерных станках, а также для программирования операций контроля, выполняемых при помощи координатноизмерительных машин (СММ).

Изготовление деталей

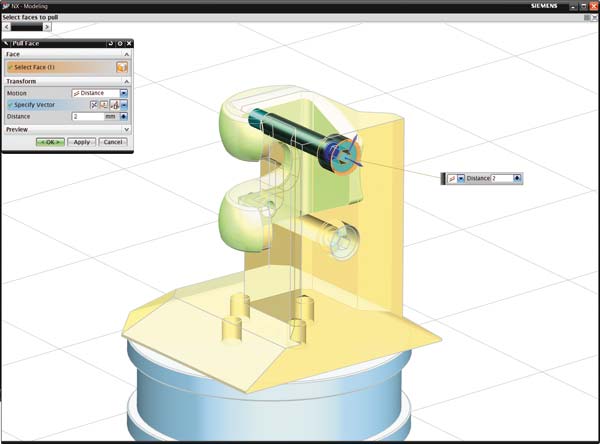

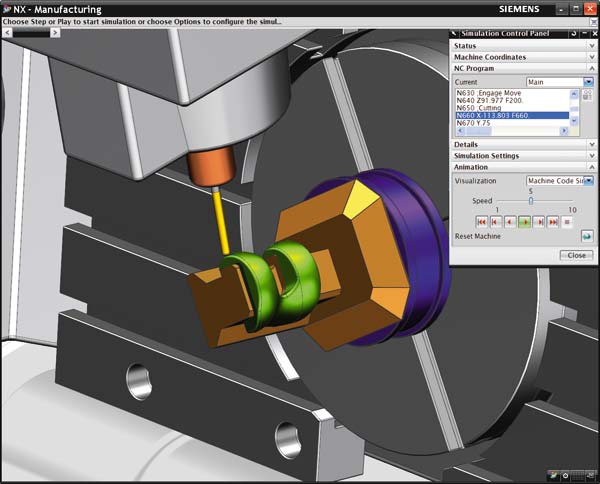

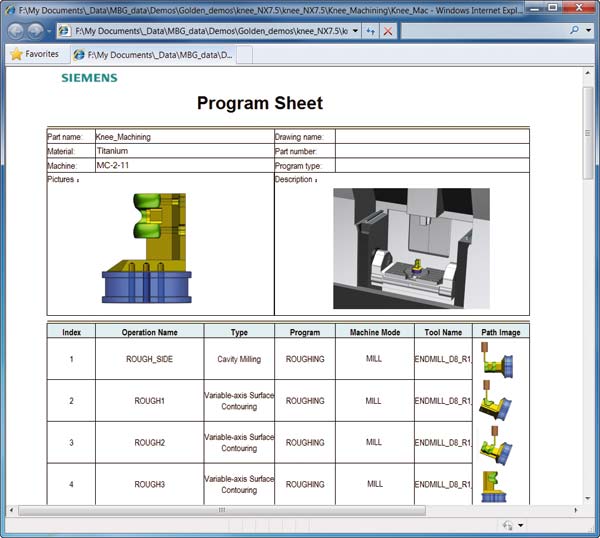

Решение Siemens для автоматизации подготовки производства деталей реализовано как модуль пакета NX на основе огромного опыта компании в области машиностроения. Данное полнофункциональное решение принесет пользу любому предприятию. С момента создания геометрии детали в системе NX становятся возможными проработка, рассмотрение различных вариантов конструкции, численное моделирование и получение окончательного вида и функциональности изделия. При необходимости эта же геометрия вместе со связанными с ней допусками и технологической информацией передается на следующие этапы подготовки производства. Реализованная в NX синхронная технология, обеспечивающая редактирование геометрии без использования дерева построения, успешно применяется в проектировании оснастки, заготовок и выполнении других подготовительных процессов. Функционал программирования станков с ЧПУ имелся в системе NX с самых первых версий, так как был унаследован из Unigraphics. С тех пор возможности решения существенно расширились. Система может создавать, оптимизировать и выдавать готовые к применению управляющие программы. Затем полученный код объединяется с документацией, необходимой для изготовления детали, и образует интеллектуальный пакет, отправляемый в цех. Богатый функционал системы NX и огромный опыт компании Siemens в производстве контроллеров ЧПУ позволяют не только программировать самые распространенные станки, но и применять такие современные технологии, как встраивание программного кода контроллеров Siemens для выполнения циклов перемещения инструмента в NX CAM.

Компания Delphi Thermal: рост прибыли благодаря внедрению интеллектуальных процессов

Компания Delphi — ведущий мировой поставщик мобильной электроники и транспортных систем, в том числе трансмиссий, средств безопасности, рулевых механизмов, тепловых узлов, систем управления и охраны, электрических и электронных архитектур и встраиваемых автомобильных развлекательных систем. Столкнувшись с ростом конкуренции на рынке поставщиков для автомобилестроения, подразделение Delphi Thermal обнаружило, что лишь хорошего качества изделий недостаточно для достижения амбициозных целей и удовлетворения требований автопроизводителей, которые хотят получать комплектующие всё более высокого качества по низким ценам. Одна из ключевых составляющих процесса поставок автомобильных комплектующих — строгое соответствие требованиям к качеству, установленным автопроизводителями в рамках процедуры одобрения поставки комплектующих (PPAP). При помощи основанного на Teamcenter решения по управлению качеством, программированию координатноизмерительных машин и проведению автоматизированного контроля деталей компания Delphi Thermal смогла обеспечить выполнение требований PPAP. Это дало положительный эффект во многих областях, особенно в плане оптимизации сроков производства. www.delphi.com |

Управление данными и процессами

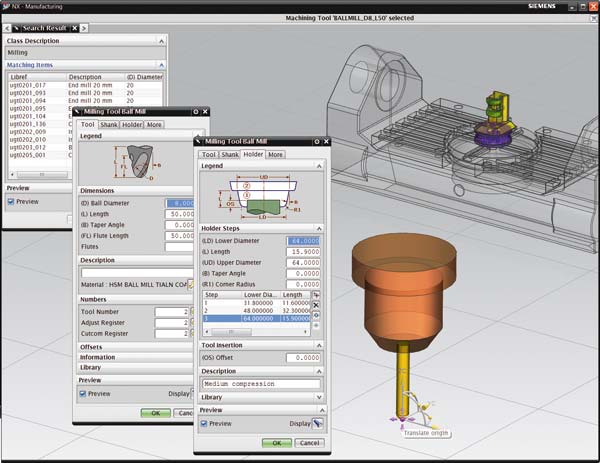

Вместе с базовыми средствами создания и подготовки моделей компания Siemens предлагает Teamcenter — решение по управлению жизненным циклом изделия. При этом в продуктах Siemens концепция PLM не только предполагает управление инженерными данными на стадии конструкторской подготовки производства, но и включает набор инструментов, образующих систему управления и контроля всеми видами технологической и производственной информации. К этим инструментам относится широкий спектр решений — от средств прямого редактирования геометрии детали до различных элементов, используемых САМсистемой при генерации траекторий движения рабочих органов: моделей приспособлений, станков и режущего инструмента, заготовок и отдельных операций. Библиотека технологических ресурсов Manufacturing Resource Library обеспечивает новый уровень интеграции между NX (средство создания геометрии) и Teamcenter, что позволяет моделировать режущий инструмент и снабжать модель метаданными, а всё предприятие получает доступ к стандартизованной и централизованной библиотеке. Это экономит время и ресурсы предприятия. Система Teamcenter хорошо зарекомендовала себя в управлении процессами конструкторской подготовки производства, а теперь в ней появились специализированные инструменты для управления процессами поддержки производства деталей. Среди них — разработка маршрутной технологии, назначение исполнителей, утверждение и выдача нарядзаказов, управление проведением изменений и обеспечение прослеживаемости (этот фактор становится всё важнее).

Полный комплект решений от Siemens для производства деталей — от конструирования до изготовления и контроля качества. Все они основаны на платформе, работающей под управлением Teamcenter

Цепочка процессов CAD/CAM/CNC

Созданная компанией Siemens синхронная технология позволяет редактировать геометрию (и детали, и оснастки) независимо от источника, из которого получена модель, и от того, в какой последовательности она была создана.

При использовании новой библиотеки технологических ресурсов Manufacturing Resource Library для Teamcenter режущие инструменты выбираются из централизованной библиотеки, которая оптимизируется и управляется в масштабах всего предприятия.

NX CAM — это среда для создания и оптимизации управляющих программ для ЧПУ, применяемых на самых разнообразных станках.

Использование Teamcenter вместе с имеющимися в NX решениями для подготовки производства позволяет создавать единый пакет с заданием на изготовление, который направляется нужным исполнителям.

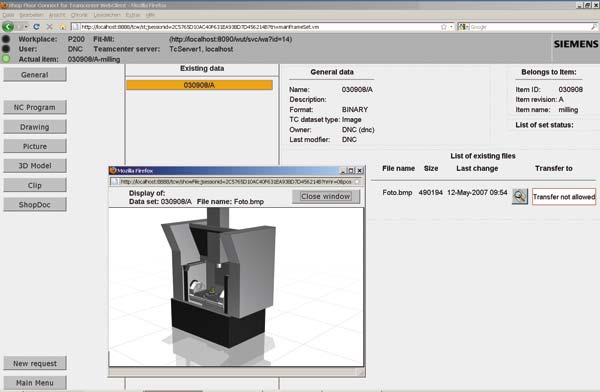

Решение Shop Floor Connect от Siemens обеспечивает доступ к актуальным данным со стойки станка в цехе и поддерживает обратную связь.

NX умеет всё — от проектирования простых деталей до сложного программирования многошпиндельных, токарно-фрезерных и 5-координатных станков. NX также применяется для контроля и обеспечения качества изделий. |

Эффективная связь с производством

Для поддержки внедрения и использования названных выше инструментов компания Siemens выпустила решение Shop Floor Connect для Teamcenter. Для повышения эффективности предприятия требуется обеспечить одинаковый доступ к данным всем сотрудникам, вовлеченным в процесс проектирования и производства изделий. Решение Shop Floor Connect для Teamcenter представляет собой вебклиент для работников цеха, при помощи которого они имеют доступ к управляемым в среде Teamcenter комплектам документации и вспомогательной информации. Данное решение нетребовательно к ресурсам и может работать на маломощных ПК, планшетах и даже современных смартфонах.

Интегрированное решение по управлению качеством

Когда речь идет о разработке процесса, важно его сквозное проектирование. Конечная стадия процесса производства изделий — контроль качества. Здесь часто наблюдается проблема взаимодействия между отделом качества и специалистами, осуществляющими контроль качества в цехах. Однако совместное использование NX и Teamcenter устраняет данную проблему, замыкая производственный цикл. Среди функциональных возможностей системы — программирование координатноизмерительных машин, выдача и исполнение полученных управляющих программ при помощи Teamcenter, а также хранение отчетов об измерениях и их передача заинтересованным специалистам.