Технологии штрихового кодирования в САПР БАЗИС

Мебельная промышленность России развивается довольно активно. Итоги 2012 года с полным основанием можно считать удовлетворительными. Несмотря на рост импорта (в I квартале — около 14%), практически во всех регионах производство мебели тоже росло (в I квартале — примерно на 17%). Стабильность спроса, а также хорошее обеспечение сырьем и другими ресурсами позволяют мебельщикам увеличивать объемы производства [1]. Безусловно, вступление России в ВТО вызывает определенное беспокойство в среде малого и среднего бизнеса, который составляет основу мебельной промышленности. По оценкам специалистов, в 20132015 годах объем импорта мебели может вырасти на 2530% [2]. Несмотря на это, большая емкость рынка мебельной промышленности оставляет возможность для устойчивого развития предприятий отрасли.

Любое развивающееся предприятие рано или поздно сталкивается с проблемой возрастания объема конструкторскотехнологических работ. При этом усиление конкуренции резко повышает требования к качеству продукции и срокам ее изготовления, что предполагает глубокую проработку каждого изделия на стадии конструкторского и технологического проектирования. Эффективное решение этих задач без увеличения штата сотрудников достигается автоматизацией соответствующих подразделений.

Аналогичного уровня автоматизации необходимо добиться и на производстве. Однако здесь основным сдерживающим фактором является необходимость работы с бумажными чертежами, отказаться от которых по разным причинам не готовы еще многие мебельщики. Тем не менее условия рынка уже ставят эту задачу во главу угла, поскольку конкуренция заставляет использовать все возможные способы повышения эффективности производства.

Технология штрихового кодирования

Опыт ряда предприятий со всей очевидностью показывает, что отказ от традиционных бумажных чертежей на мебельном производстве не только реален, но и чрезвычайно выгоден. Он позволяет оптимизировать выполнение своих функций всеми участниками производственного процесса, следствием чего становится резкое сокращение времени изготовления изделий и исключение субъективных ошибок (по сути дела, исключение брака).

Для того чтобы полностью отказаться от бумажных чертежей, на все рабочие места станочников необходимо установить компьютеры, сканеры для считывания штрихкодов, отдельные модули системы БАЗИС и ряд дополнительных программ. Это позволяет на любом рабочем месте сделать доступной в электронном виде всю необходимую информацию для выполнения технологических операций. Рабочему ничего не надо додумывать или призводить какието расчеты. Он просто выполняет свои обязанности в соответствии с четкими инструкциями.

Примерная схема организации обмена информацией между участниками технологической цепочки следующая. Технолог, исходя из имеющихся заказов и их приоритетов, формирует сменные задания, которые поступают на участок раскроя, где установлено современное пильное оборудование. Структура сменного задания может быть произвольной. Оно может быть единым заказом или включать несколько заказов полностью либо частично. Модуль БАЗИСРаскрой устанавливается непосредственно на рабочее место оператора станка. Все необходимые технологические настройки, учитывающие особенности работы конкретного станка, и шкала критериев оптимизации задаются технологом заранее. Поскольку сортировка по используемым материалам выполняется автоматически, оператор просто загружает сменное задание в программу и формирует карты раскроя. После этого они могут быть экспортированы в систему управления станка с ЧПУ или распечатаны для исполнения на круглопильном станке. Комплектность заказа гарантируется фактом импорта данных непосредственно из модели изделия.

В случае необходимости вместе с картами раскроя можно получить подробную пошаговую инструкцию о том, в каком порядке следует выполнять раскрой каждой полученной карты.

На рабочем месте оператора раскройного участка устанавливается принтер для печати бирок. Объем информации, кодируемый штрихкодом, и внешний вид бирок предварительно определяются технологом. На каждую полученную заготовку оператор наклеивает соответствующую бирку, которая будет сопровождать ее вплоть до упаковки готового заказа. Одновременно с печатью бирки информация об изготовлении очередной заготовки может передаваться в систему управления производством, если она применяется на предприятии.

На рабочих местах операторов других участков обработки устанавливается программное обеспечение, позволяющее автоматически загрузить нужную управляющую программу. Для этого достаточно считать сканером бирку, наклеенную на заготовку. При необходимости уточнения какихлибо особенностей обработки на экран можно вывести чертеж детали. Таким образом, работа оператора сводится, по сути, к сканированию бирки, установке очередной заготовки на станок, запуску программы и снятию готовой детали. В системе БАЗИС имеются постпроцессоры практически для всех типов станков, использующихся на отечественных мебельных предприятиях, поэтому подключение нового оборудования не вызывает никаких проблем.

При применении на предприятии системы управления производством организуется автоматическая передача в нее необходимых данных. Это дает руководству возможность в любой момент получать достоверную информацию о текущей производственной ситуации, что, как известно, является основой управления производством.

Общие принципы работы с бирками

Бирка — это лист бумаги определенного размера (обычно самоклеящейся), который наклеивается на панель или обрезок с целью быстрого ввода «ключа» для поиска необходимой информации, в том числе и сканером по штрихкоду. В бирках зашифровывается информация, необходимая для однозначной идентификации объектов, а также некоторая дополнительная информация, например на какие кромки панели и какая нанесена облицовка, из какого материала изготовлена панель и т.д.

Штрихкод на бирках сам по себе не несет никакой информации о свойствах соответствующих панелей, программах по их обработке и т.д. Это просто некий код, позволяющий идентифицировать панель и найти всю необходимую информацию о ней в базах данных. Например, загрузить управляющую программу — это значит ввести штрихкод в программу, которая обратится к базе данных, извлечет ее оттуда и передаст на станок. Сканеры, устанавливаемые на рабочих местах, предназначены исключительно для быстрого ввода информации со штрихкодов в программу. При их отсутствии это можно сделать и вручную, только гораздо медленнее и, возможно, с ошибками.

Работа с данными для бирок

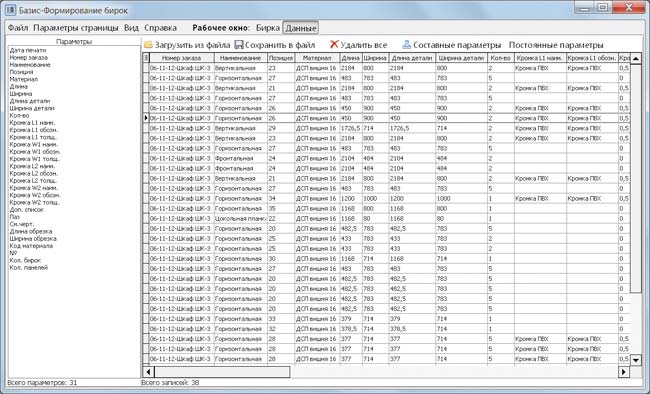

Формирование бирок производится после получения оптимального плана раскроя материалов. Для этого запускается специальная программа, в которую автоматически загружается информация по ранее выполненным раскроям (рис. 1). Если для некоторого материала в раскраиваемом заказе бирки уже есть, то повторно они не создаются, а выдается сообщение с предложением удалить их.

Рис. 1. Окно программы печати бирок

Для включения информации в штрихкоды, выводимые на бирки, существует набор стандартных параметров. Он включает полную информацию о панелях и ряд дополнительных данных, например дату печати, номер заказа и т.д. При необходимости из этих стандартных параметров можно сформировать составной параметр.

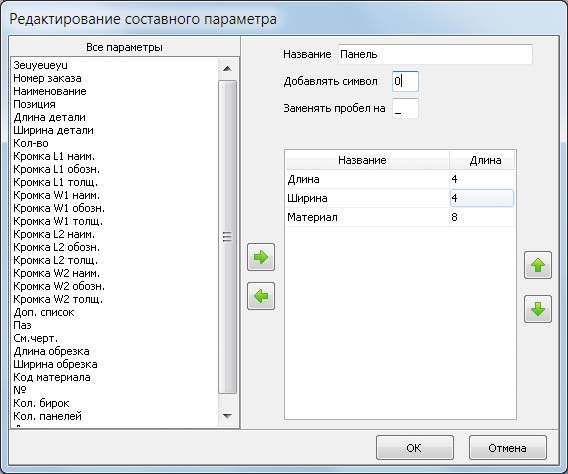

Такие параметры удобно использовать для однозначной идентификации заготовок на участках обработки. Например, один параметр создается для кромкооблицовочного, а другой — для фрезерноприсадочного станка. Соответственно эти параметры можно разместить на бирке и преобразовать в штрихкод. Для того чтобы штрихкод, предназначенный для одного станка, не считал оператор другого станка, эти параметры преобразуются в штрихкоды с разной кодировкой. Допустим, один параметр — в кодировке 128А, а другой — в кодировке 128В. Естественно, сканеры на станках настраиваются на чтение штрихкода только в определенной кодировке. Например, составной параметр с условным названием Панель может включать данные о длине и ширине панели, а также наименование материала, из которого она изготовлена (рис. 2). Все эти параметры являются стандартными и отображаются в соответствующем поле окна. Дополнительно задается количество символов, которые будут включаться в составной параметр из выбранных параметров. Если реальное количество символов окажется меньшим, чем указанное, то недостающие параметры будут заполняться определенным символом, который также указывается пользователем.

Рис. 2. Окно редактирования составного параметра

Некоторые системы управления станков не воспринимают штрихкод с пробелами, поэтому для них пробелы автоматически заменяются другими символами. Составные параметры включаются в общий список параметров и применяются без какихлибо ограничений.

Помимо составных параметров, можно создавать постоянные параметры — статичный набор символов, который добавляется в штрихкод независимо от остальных параметров. Примером такого параметра может служить расширение имени файла управляющей программы для станка с ЧПУ, поскольку оно фиксировано для каждого типа станка.

Для фрезерноприсадочных станков управляющие программы сохраняются в файлах с определенным расширением, например *.bpp. Имя файла состоит из номера заказа и позиции этой панели, например 0745028.bpp, где 0745 — номер заказа, а 028 — номер позиции панели. Если сделать составной параметр, то он будет совпадать с именем файла управляющей программы, но без расширения. К этому составному параметру надо добавить расширение, чтобы получить полное имя файла. Для этого как раз и нужно использовать постоянные параметры.

Формирование шаблонов бирок

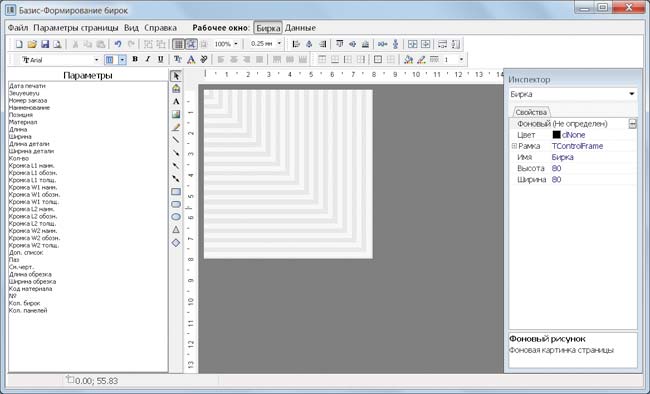

Процесс создания шаблона бирки происходит в специальном окне (рис. 3) и заключается в размещении на поле заданного размера фиксированных текстовых строк, геометрических элементов и рисунков, а также указания места расположения определенных параметров деталей или обрезков. Созданные шаблоны сохраняются в файлах и загружаются по мере необходимости. Бирки для текущего раскроя создаются в нужном количестве в соответствии с текущим шаблоном.

Рис. 3. Окно формирования бирки

В левой части окна, показанного на рис. 3, расположен список стандартных параметров, а также созданных пользователем составных и постоянных параметров. Средняя часть окна — это рабочая область для формирования шаблона бирки. На ней размещены линейки, позволяющие точно позиционировать объекты на поле бирки. Правая часть — инспектор объектов, в котором отображается информация о выбранном на рабочем поле объекте.

Каждый параметр состоит из двух частей — заголовка и значения. Значение представляет собой стандартный текст, заключенный в квадратные скобки. При печати бирок он заменяется неким реальным значением: текущей датой, шириной или длиной панели и т.д.

Возможности работы с шаблонами бирок, реализованные в системе БАЗИС, позволяют формировать информативные и удобные в применении бирки. Они включают:

- визуальное размещение параметров на поле бирки с использованием режимов точного позиционирования и выравнивания объектов, а также автоматического определения размеров;

- задание фонового рисунка в любом графическом формате;

- работу с палитрой цветов;

- локальный текстовый редактор, позволяющий вводить дополнительные строки, менять шрифты, поворачивать строки и т.д.;

- использование элементов окантовки;

- размещение различных геометрических элементов, таких как отрезки со стрелками или без них, прямоугольник, эллипс и т.п.;

- редактирование любых свойств размещенных объектов.

Для удобства работы при размещении любого параметра на поле бирки в списке параметров он вычеркивается. Это позволяет избежать необоснованного дублирования параметров. Однако в некоторых случаях такое дублирование необходимо, поэтому имеется режим принудительного дублирования через буфер.

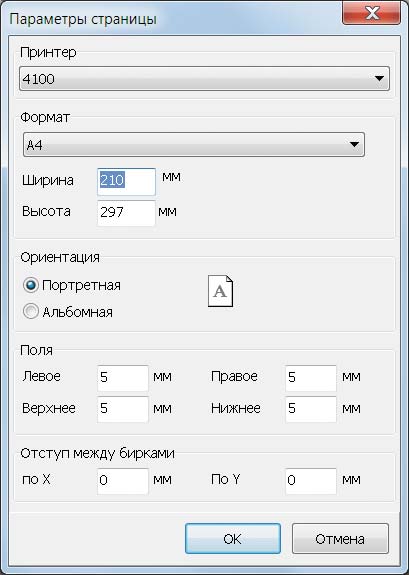

При выводе бирок в окне Параметры страницы (рис. 4) указываются тип принтера, формат бумаги, ориентация листа при печати, значения отступов от его краев и расстояние между соседними бирками.

Создание штрихкода

Для формирования штрихкода существует специальный объект, который аналогично любым другим объектам размещается на поле бирки. Основным его параметром является тип системы кодирования, выбираемый из множества допустимых типов.

В системе БАЗИС поддерживается линейный штрихкод, который был изобретен в 1948 году двумя американскими аспирантами — Норманом Джозефом Вудландом (Norman Joseph Woodland) и Бернардом Сильвером (Bernard Silver) из Университета Дрексела (Drexel University) в Филадельфии. Им же принадлежит попытка создания сканера на основе лампового фотоэлемента из кинопроектора и 500ваттной лампы для освещения образцов.

В настоящее время в мире существует более 50 систем штрихового кодирования. В системе БАЗИС можно использовать все наиболее распространенные из них, в том числе универсальный код продукции (Universal Product Code, UPC), код 39 (Code 39) высокой, средней и низкой плотности, код «2 из 5» (Interleaved 3of5), код Codabar и Европейскую систему кодирования (European Article Numbering, EAN).

Штриховой код состоит из чередующихся темных (штрихов) и светлых (пробелов) полос разной ширины, размеры которых стандартизованы.

Преобразование только одного параметра в штрихкоде, как правило, не дает полной информации о панели. Если кромкооблицовочный или фрезерноприсадочный станок оснащен сканерами, то чтение с его помощью только номера заказа или номера позиции детали однозначно не идентифицирует ее. Для того чтобы решить эту проблему, можно создать составной параметр, включив в него необходимые данные.

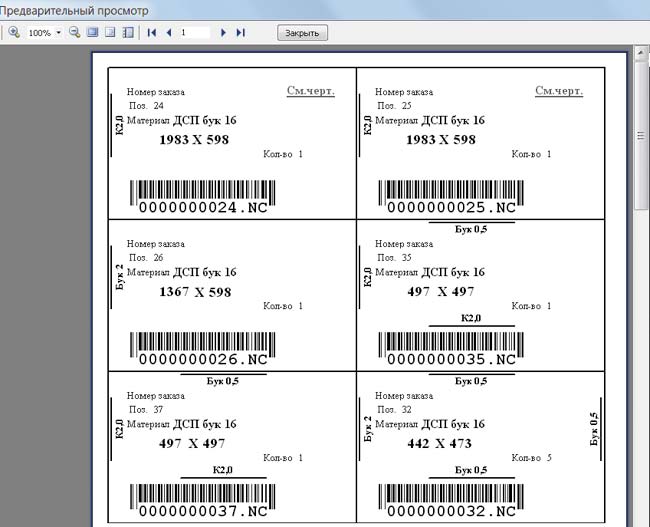

Завершив формирование шаблона, можно просмотреть бирки, которые будут созданы в соответствии с ним для текущего раскроя (рис. 4 и 5).

Рис. 4. Окно параметров страницы

Рис. 5. Окно предварительного просмотра бирок

Заключение

Использование технологии штрихового кодирования является в настоящее время самым современным способом автоматизации производства. Однако оно имеет смысл только в рамках комплексной системы автоматизации проектирования и производства, внедрение которой среди прочих задач требует установки высокопроизводительного оборудования, оснащенного специальными устройствами для печати и сканирования бирок.

Комплексная автоматизированная система — это интегрированное решение в масштабе предприятия, которое логически связывает всю информацию об изделии, обеспечивая быстрый доступ и возможность использования ее на всех этапах проектирования и производства. В соответствии с такой идеологией разрабатывались все модули системы БАЗИС, в том числе модуль оптимизации раскроя материалов БАЗИСРаскрой, в котором формируется исходная информация для создания бирок. Это дает основания использовать систему БАЗИС в качестве эффективной платформы автоматизации мебельных предприятий.

Литература

- Васильев В. Кризис миновал, вопросы остались // Фабрика мебели. 2012. № 4. С. 2231.

- Горбачев С. В преддверии перестройки? // Фабрика мебели. 2012. № 5. С. 1621.