Построение математической модели поверхности изделия по материалам измерений

На страницах журнала «САПР и графика» неоднократно публиковались статьи, посвященные контролю точности изготовления различных изделий. Данная тематика стала в последнее время очень популярной в связи с актуальностью вопроса контроля качества выпускаемой продукции. Не последнюю роль в процессе повсеместного внедрения измерительных комплексов сыграла доступность развитого программнотехнического обеспечения — координатноизмерительных машин и программных продуктов для обработки результатов измерений.

Наряду с необходимостью контроля точности изготовления в современном производстве встает задача построения математической модели поверхности готового изделия. Потребность в восстановлении математического представления поверхности может возникнуть в связи с ручными доработками изготовленного прототипа будущего серийного изделия. Кроме того, математическое описание (в том числе чертежная документация) изделия может отсутствовать. В таком случае требуется выполнить стандартную задачу обратного инжиниринга.

Для решения задачи восстановления математической модели изделия предлагается методика, основанная на применении стандартных конструкторских средств, предоставляемых современными системами САПР. В данной статье приводится описание применительно к отечественной системе ГеММа3D. Тем не менее используемые операции есть практически в любой системе САПР, что делает описываемую методику универсальной.

Методика состоит из нескольких последовательных этапов.

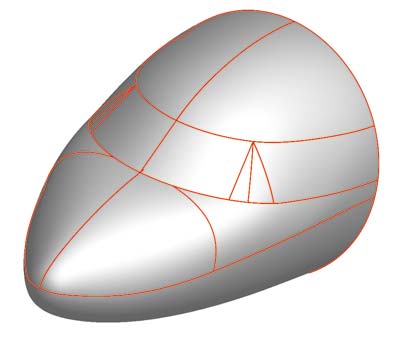

Рис. 1. Разбиение модели на зоны построения отдельных поверхностей

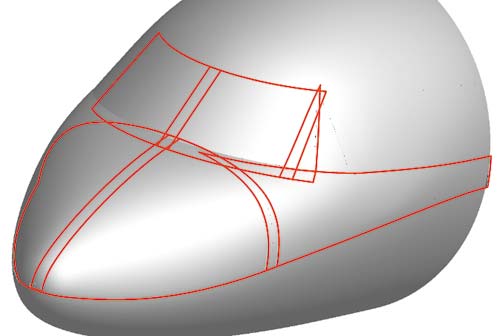

Рис. 2. Разбиение модели на зоны допустимо с перекрытием соседних зон

1. Выделение зон измерений

Начальный этап представляет собой ручное разбиение поверхности изготовленной модели на четырехугольные криволинейные зоны. Практически это означает нанесение с помощью маркера линий на поверхности изделия, обозначающих границы зон. Зоны выделяются с учетом топологии поверхности изделия. Форма и размер зоны определяются в соответствии с возможностью проведения измерений точек продольного и поперечного каркаса для построения математической поверхности. Допускается наложение (перехлест) соседних зон. Устранение наложений в полной математической модели впоследствии потребует дополнительной операции обрезки пересекающихся поверхностей для их согласования на общих границах. Операция обрезки также может быть полезна для формирования участков поверхностей, отличных от четырехугольной формы.

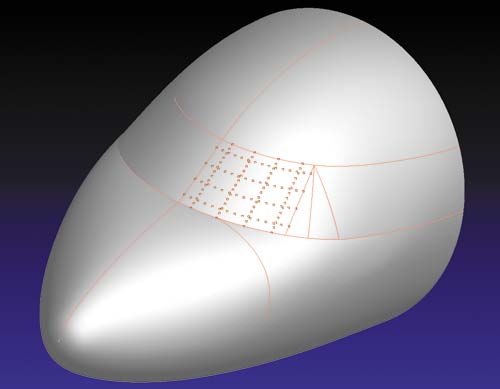

Рис. 3. Точки продольного и поперечного сечений

2. Измерение точек в продольном и поперечном направлении выделенных зон

После выделения зоны построения отдельной поверхности следует этап измерения координат точек. Для этого используются координатноизмерительные машины. В составе поставляемого программного обеспечения большинства измерительных машин присутствуют средства, позволяющие в режиме сканирования произвести замер последовательности точек, лежащих в указанной плоскости. Данные средства могут быть применены для ввода точек, лежащих на продольных и поперечных линиях каркаса выделенной зоны.

Таким образом, оператором измерительной машины последовательно задаются плоскости сечений каркаса и производится замер наборов точек изделия в указанных плоскостях. Число и расположение плоскостей сечений определяется специалистомпроектировщиком в соответствии с формой и размером выделенной зоны.

Рис. 4. Линии продольного и поперечного сечений

На данном этапе важна привязка системы координат изделия к системе координат измерительной машины. Только при наличии соответствия между системами координат появляется возможность задать положение плоскости сканирования. Для обеспечения привязки обычно используются характерные точки на поверхности изделия, допускающие их измерение и одновременное указание на математической модели. В рассматриваемом случае математическая модель отсутствует. Поэтому наиболее удобным представляется применение в качестве характерных точек углов выделенных зон. Измеренные координаты точек углов зон оператор измерительной машины может использовать в качестве базы для задания положений плоскостей сканирования.

3. Преобразование наборов измеренных точек в кривые

Для получения каркаса из линий необходимо преобразовать набор точек каждого измеренного сечения в математическое описание кривой. Данная процедура может быть выполнена с помощью аппроксимации точек сплайном с заданной точностью. Процедура аппроксимации позволяет получить гладкую кривую на наборе точек, имеющих незначительные отклонения от теоретической гладкой кривой. Данные отклонения обусловлены ограниченными возможностями точного измерения координат точек на поверхности изделия.

Для аппроксимации измеренных точек сплайном можно использовать любую соответствующую процедуру, имеющуюся в применяемой САПР. Например, в системе ГеММа3D есть процедура аппроксимации набора точек кусочнонепрерывным сплайном в форме Безье третьей степени с заданными ограничениями по гладкости и возможностью обеспечения прохождения сплайна через ряд заданных точек.

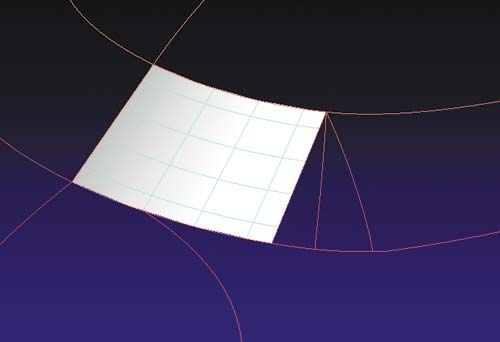

Рис. 5. Построение поверхности по каркасу

4. Построение поверхностей на базе каркасов продольных и поперечных линий

Полученные на предыдущем этапе линии каркаса могут быть использованы в качестве основы для построения параметрической сплайновой поверхности. В системе ГеММа3D можно построить поверхность по продольному и поперечному каркасам линий. При этом линии могут не иметь точных совпадений в местах пересечения продольного и поперечного каркасов, то есть выполняется дополнительная процедура сглаживания данных, полученных с измерительной машины.

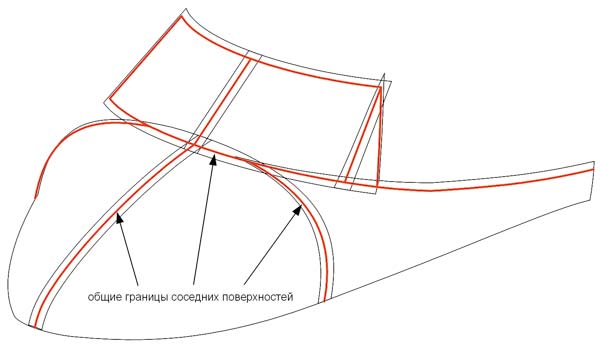

Рис. 6. Согласование границ соседних поверхностей

Для построения поверхности по каркасу в системе ГеММа3D в режиме диалога последовательно указываются линии продольного и поперечного сечений. По завершении указания поверхность строится автоматически.

Заключительной операцией является обрезка пересекающихся соседних поверхностей путем введения согласованных линий ограничений. Данная процедура, выполняемая проектировщиком с помощью штатных средств используемой САПР, завершает построение математической модели на основе материалов измерений готового изделия. В системе ГеММа3D для этого используются процедуры пересечения и обрезки поверхностей.