Технологическое проектирование в T-FLEX с применением типового и группового описания технологических процессов

ОАО «Белебеевский завод «Автонормаль» (ОАО «БелЗАН») — крупное предприятие машиностроения, специализирующееся на производстве крепежных изделий и пружин для автомобильной и строительной промышленности.

Процесс проектирования технологических процессов на предприятии автоматизирован с помощью программных продуктов TFLEX, разработанных компанией «Топ Системы». В статье рассказывается, как имеющийся функционал программ был настроен для нужд предприятия, описаны применяемые специалистами по внедрению подходы и механизмы.

Технологические процессы на предприятии для ряда производств разделены на типовые и групповые:

- типовой технологический процесс (ТТП) создается для группы изделий, обладающих общими конструктивными признаками. В этом производстве детали номенклатуры конструктивно отличаются друг от друга лишь размерами и базовыми поверхностями, поэтому могут иметь разный маршрут изготовления и соответственно разное технологическое оборудование;

- групповой технологический процесс — это процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками. Другими словами, на данном предприятии это метизы различного назначения, например болт или гайка. Основной признак — прохождение через линию цинкования. Детали номенклатуры отличаются друг от друга лишь технологическими режимами обработки.

Перед предприятием стояла задача автоматизации этих процессов для следующих производств: термическое, инструментальное, производство по нанесению покрытий, подготовка металла, упаковывание и транспортирование изделий.

Для группы внедрения задача по автоматизации была обозначена как ключевая, поэтому не могла быть не выполнена в полном объеме и в поставленные руководством сроки. Цель данного решения — обеспечение эквивалентности данных, выдаваемых в цеха в виде комплекта технологического процесса, передача технологических данных в систему SAP ERP.

Группа внедрения ОАО «БелЗАН» четко понимала требования к будущему функционалу и основной подход к решению поставленной задачи. Специалисты завода уверены, что функционал для пользователя должен выглядеть как можно проще и легче. В результате анализа имеющихся в то время программных продуктов разных вендоров не было найдено готового решения, которое подходило бы под задачи автоматизации без дополнительной доработки. А это могло сильно усложнить ход внедрения и затянуть сроки. Наиболее подходящими для осуществления комплексной автоматизации конструкторскотехнологической подготовки производства были признаны решения от компании «Топ Системы» — программный комплекс TFLEX PLM+.

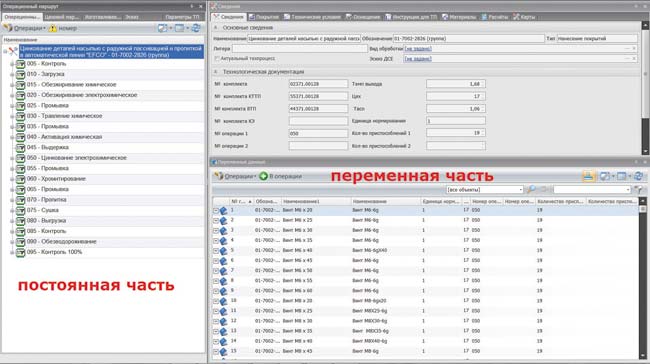

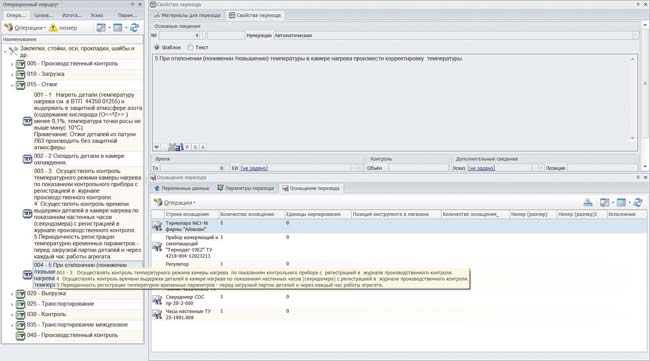

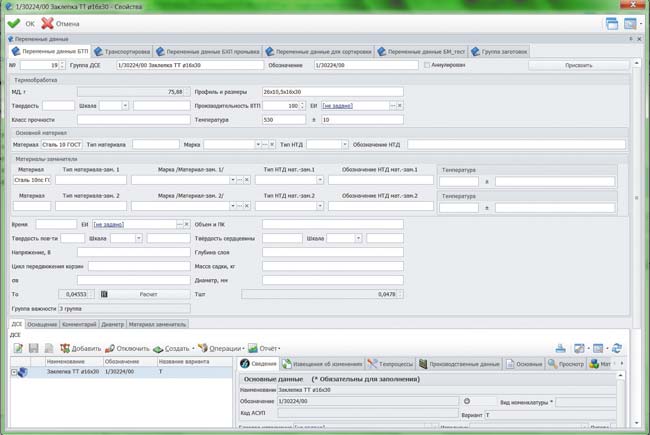

В ходе совместной работы над данным проектом специалистов группы внедрения ОАО «БелЗАН» и специалистов «Топ Системы» была создана концепция автоматизации, отражающая требования предприятия. Данная концепция предполагает разделение группового либо типового технологического процесса на две части — постоянную и переменную (пример интерфейса показан на рис. 1). Постоянная часть представляет собой операционный маршрут, по которому проходят все детали данного технологического процесса в случае группового описания, а при типовом описании прохождение детали выглядит как избыточный маршрут (пример интерфейса представлен на рис. 2). К постоянной части подключаются по связи переменная часть, в которой для каждого пункта номенклатуры назначается технологический маршрут изготовления, технологические режимы, проводится временное нормирование и др.

Рис. 1. Постоянная и переменная части группового технологического процесса

На момент внедрения системы рабочие места технологов перечисленных производств не были автоматизированы. Технологи самостоятельно устанавливали программы для некоторых расчетов, вели свою базу данных в разнородных средах, не связанных между собой. Поэтому задачей группы внедрения была установка технологу того функционала, который решал бы все ежедневные задачи по производственному направлению. Для каждого производства были разработаны специализированные АРМы (автоматизированные рабочие места) технолога, не содержащие ничего лишнего, весь подключенный функционал решал конкретные задачи, свойственные заданному направлению. Базовый минимум функций включал:

- пользовательские диалоги, характерные только для данного производства;

- связанные расчеты любой сложности;

- автоформирование полного комплекта технологических документов, отвечающего всем требованиям нормативов;

- пользовательские запросы любого назначения.

Комплект технологических документов должен формироваться на основе данных, полученных из объекта справочника «Технологические процессы». В случае группового описания технологического процесса потребуется следующий минимальный комплект технологических документов:

- ТЛ (титульный лист);

- КТТП (карта типового (группового) технологического процесса);

- КЭ (карты эскизов);

- ВТП (ведомость деталей (сборочных единиц) к типовому (групповому) технологическому процессу).

Технологические документы формируются с помощью системы технического документооборота TFLEX DOCs, которая является информационной платформой комплекса TFLEX PLM+. Система обладает удобными инструментами для создания операционного маршрута, содержащего операции, переходы с подключением необходимого оборудования, оснащения, материалов и режимов обработки, общих для всех деталей и т.д.

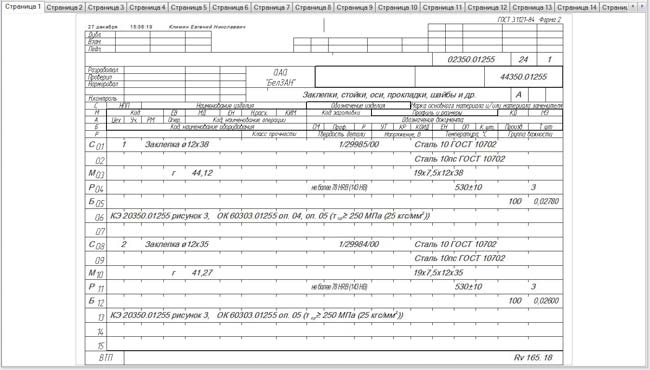

Рис. 2. Операционный маршрут

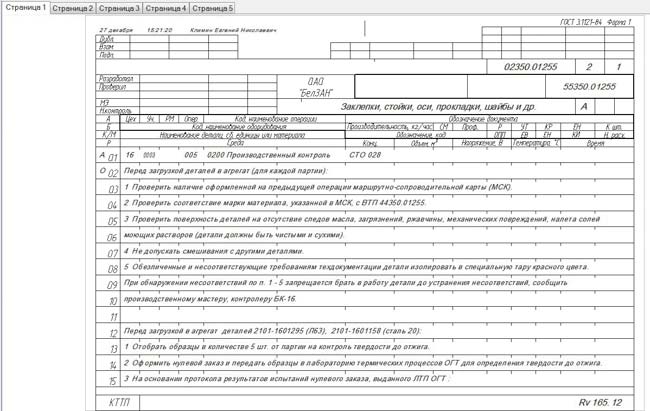

Рис. 3. Отчет КТТП

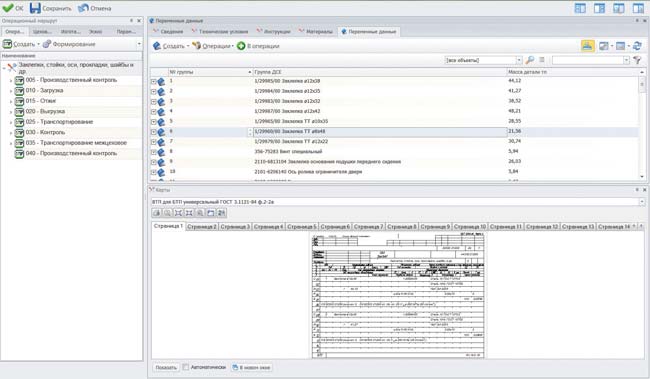

Рис. 4. Переменные данные

Формирование КТТП, маршрутнооперационных карт происходит через генератор отчетов TFLEX DOCs (пример сформированного отчета показан на рис. 3).

В ведомости деталей (ВТП) изменения происходят регулярно: добавляются новые детали (заготовки), аннулируются ненужные позиции, вносятся изменения в режимы обработки отдельных деталей. В этой форме создается список объектов (деталей, заготовок), которые проходят по всему технологическому маршруту, указанному в окне «Операционный маршрут», но имеющие индивидуальные параметры и режимы обработки (рис. 4). Список изделий, входящих в данный технологический процесс, может достигать нескольких тысяч позиций, а отчет ВТП может состоять из нескольких сотен страниц. Поэтому технолог изменяет свой технологический процесс в реальном времени, причем актуализация подключенных объектов происходит автоматически. Например, на некоторые позиции, проходящие по технологическому процессу, изменяется «группа важности» изделия, что, в свою очередь, заставляет систему пересчитывать норму выборки при контроле. Таким образом, технологический процесс всегда находится в актуальном состоянии, причем актуализация всего комплекта документов занимает гораздо меньше времени, чем до автоматизации. Стоит отметить, что технологу становится труднее чтото забыть или упустить, потому что всё, что необходимо было пересчитать или отсортировать, уже пересчитано так, как это необходимо технологу.

В системе предусмотрены механизмы выделения объектов по конкретным параметрам и событиям. Например, при изменении конструктором фактической массы изделия в технологическом процессе у технолога по гальванопокрытиям данные позиции автоматически окрашиваются в указанные цвета, что упрощает технологу принятие решения о необходимости изменения технологических режимов для помеченных позиций.

Рис. 5. Редактирование переменных данных

В диалоге объекта переменных данных задаются параметры, необходимые для конкретной детали (рис. 5). Закладки, параметры или отдельные страницы диалогов можно скрывать, запрещать их редактирование в зависимости от уровня доступа пользователя или установленных условий. Это дает возможность разделять компетенцию специалистов и позволяет пошагово вводить информацию, что уменьшает число ошибок.

С помощью системы можно переносить данные из одного техпроцесса в другой. Например, технолог по термическим процессам может забрать необходимые данные из технологического процесса подготовки металла. Функция реализована следующим образом: нажатием специальной кнопки открывается список технологических процессов определенного типа подготовки металла, из которого выбирается нужный техпроцесс. Из списка переменных данных выбирается соответствующая заготовка, а с помощью макроса автоматически заимствуются конкретные параметры.

При работе с многочисленной номенклатурой технологу нередко приходится оперативно ориентироваться и доставать необходимую информацию из большого количества технологических процессов, например принадлежность конкретной детали (заготовки) к определенному технологическому процессу и порядковый номер ее в ВТП. Для решения этой задачи разработан пользовательский запрос «Перечень деталей». Достаточно выделить нужные техпроцессы (или их полный список), выбрать отчет «Перечень деталей», и автоматически сформируется отчет с указанием принадлежности детали к соответствующему комплекту документов с порядковым номером в ВТП (рис. 6).

Рис. 6. Отчет ВТП

Реализация требований ключевых технологов потребовала от группы внедрения ОАО «БелЗАН» большого предметного опыта, способности к системному анализу, слаженности в работе многопрофильной команды. С помощью системы TFLEX DOCs предприятие имеет все возможности для реализации технологического проектирования с применением типового и группового описания технологических процессов, а также возможность передачи технологических данных в систему SAP ERP.