Разработка технологии создания экзопротеза носа человека с применением CAD/CAM-систем компании Delcam

Предлагаем читателям выдержки из работы студента Самарского государственного технического университета Сергея Косулина, выполненной под руководством д.т.н., профессора Н.В. Носова и к.т.н., доцента Д.С. Горяинова. Данная работа была представлена на прошедший в 2012 году XIII Конкурс студенческих работ на именные премии компании Delcam и заняла одно из двух первых мест.

В качестве награды Сергей Косулин был приглашен на 6-месячную стажировку в головной офис компании Delcam в Бирмингеме (Великобритания), где он сможет получить дополнительные навыки практической работы с CAD/CAM/CAI-решениями семейства Power Solution и пополнить свои теоретические знания, полученные в университете.

Немаловажное место в реабилитации людей с травмами или дефектами челюстнолицевой области занимает экзопротезирование утраченных частей лица. Экзопротезирование заключается в изготовлении наружного протеза отсутствующей части лица. Применение таких экзопротезов ведет к снижению психологической травмы пациентов, повышает их самооценку, улучшает качество жизни и способствует более раннему восстановлению трудоспособности. В отличие от тяжелых и иногда многоэтапных операций по хирургической реконструкции тканей лица, которые не всегда позволяют полностью достичь желаемого эстетического и функционального результата, данный вид реабилитации менее травматичен и занимает относительно мало времени.

Сегодня применяется множество методов создания экзопротезов из различных материалов. Одним из самых быстрых способов протезирования является применение универсальных экзопротезов, но такой подход не гарантирует полного и правильного прилегания протеза к лицу пациента. Для получения оптимального эстетического эффекта каждый протез должен быть изготовлен индивидуально.

Наиболее общая последовательность разработки индивидуального экзопротеза из искусственного материала (пластика) состоит из следующих шагов: снятие гипсовой маски с лица пациента; моделирование вручную формы протеза из воска; многократная примерка воскового протеза и его доработка; изготовление литейной формы для заливки пластика по восковой модели; отливка пластиковой модели протеза и его механическая доработка. Недостатками этой технологии являются большая длительность цикла разработки и изготовления экзопротеза, а также неэстетичный внешний вид изделия.

Реализованная в данном проекте технология заключается в применении компьютерных технологий на всех этапах создания протеза, что позволило значительно сократить сроки проектирования и изготовления протеза, повысить точность прилегания протеза и сделать его вид более естественным без дополнительных доработок. Кроме того, сократилось время пребывания пациента в клинике, а форма и окончательный внешний вид протеза были согласованы с пациентом еще до начала процесса его изготовления.

Предложенная технология производства экзопротеза состоит из следующих основных этапов:

- сканирование лица пациента; оптическое сканирование или извлечение из базы данных фрагментов лица человека«донора»;

- совмещение электронных моделей участков лиц «донора» и пациента с разработкой модели протеза;

- разработка прессформы для отливки восковки (восковой модели) протеза;

- разработка программ для станка с ЧПУ для изготовления прессформы;

- изготовление прессформы на станке с ЧПУ;

- заполнение прессформы воском под давлением;

- примерка восковки по напечатанной на 3Dпринтере модели лица;

- изготовление по восковке резиновой формы;

- отливка силиконового протеза в резиновой форме.

В рамках выполненного проекта по предложенной технологии был изготовлен экзопротез носа из медицинского силикона для 51летней пациентки. Работа выполнена при поддержке сотрудников медицинской клиники «КиО» (г.Самара) А.В. Косолапова и М.Ю. Осипова.

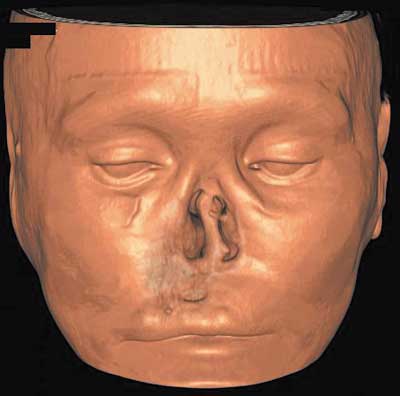

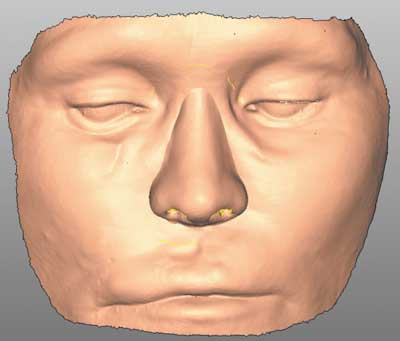

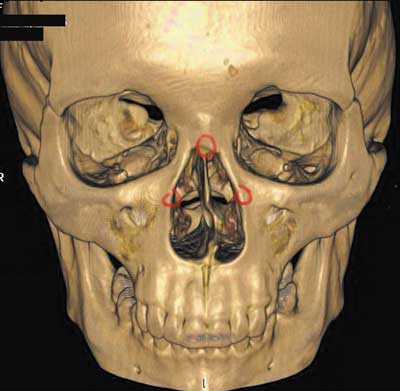

Первым этапом изготовления экзопротеза носа является получение исходных данных. При поступлении в протезное отделение клиники пациент (рис. 1) делает компьютерную томографию (рис. 2), которая позволяет с высокой точностью отсканировать форму лица без физического контакта с пораженными участками тела. Затем 3Dданные томографии конвертируются в формат STL для последующей обработки.

Рис. 1. Фотография пациентки до протезирования

Рис. 2. Компьютерная томограмма травмированного лица пациентки

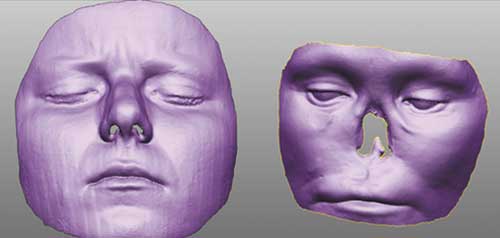

Опираясь на фотографии пациентки до травмы и учитывая особенности формы ее лица, мы подобрали «донора» с похожей формой носа. Человека«донора» подвергать лишний раз вредному излучению томографа не хочется, поэтому мы выполнили сканирование его лица оптическим 3Dсканером Range Vision, в основе работы которого лежит структурированная подсветка объекта сканирования безопасным белым светом. В результате мы также получили 3Dмодель лица человека«донора» в формате STL. Затем результаты 3Dсканирования лица человека«донора» и файл томограммы пациента были импортированы в CADсистему PowerSHAPE Pro в виде триангулированных моделей (рис. 3). Потом выделенный участок в области носа на 3Dмодели «донора» был совмещен с триангулированной моделью лица пациентки. Для обеспечения высокой точности совпадения было произведено масштабирование носа и его совмещение с поверхностью 3Dмодели лица пациентки по опорным точкам (рис. 4). Отметим, что данный проект удалось реализовать благодаря возможностям PowerSHAPE по так называемому трибридному 3Dмоделированию, позволяющему этой CADсистеме эффективно обрабатывать и редактировать триангулированные данные.

Рис. 3. Импортированные в CAD-систему PowerSHAPE Pro 3D-модели лиц человека-«донора» (слева) и пациентки

Рис. 4. Перемещение «донорского» носа на 3D-модель лица пациентки и его точное позиционирование на новом месте

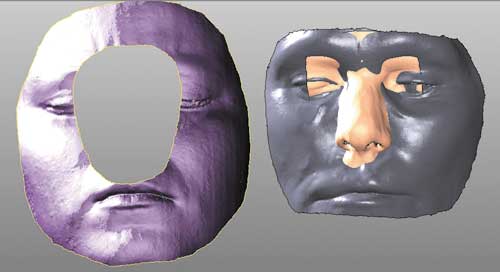

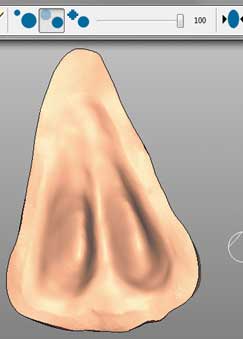

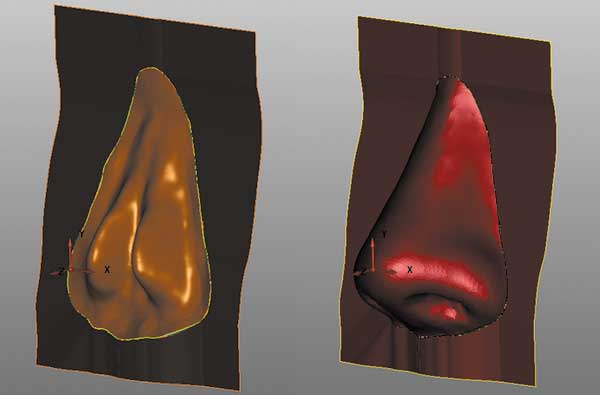

На следующем этапе было выполнено редактирование формы носа в PowerSHAPE Pro при помощи инструмента Скульптор сеток (рис. 5а) с учетом пожеланий пациентки (рис. 5б).

Рис. 5. Редактирование формы носа в PowerSHAPE Pro: а — 3D-модель лица пациентки с исходной «донорской» формой носа; б — одобренная пациенткой форма экзопротеза

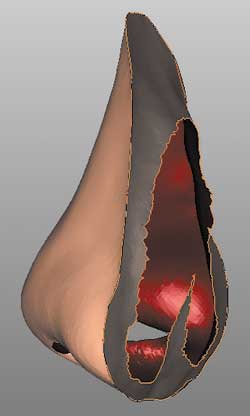

Создание 3Dмодели непосредственно протеза началось с задания границ будущего протеза носа с учетом формы лица пациентки (рис. 6). Для обеспечения возможности извлечения восковки протеза из формы отверстия в ноздрях и внутренней части протеза были закрыты при помощи инструмента Заполнить отверстия. Сквозные отверстия в ноздрях позднее были выполнены в восковке вручную.

Рис. 6. Задание внешних границ протеза носа

Рис. 7. Внутренняя часть протеза носа, созданная с учетом наличия воздушных каналов

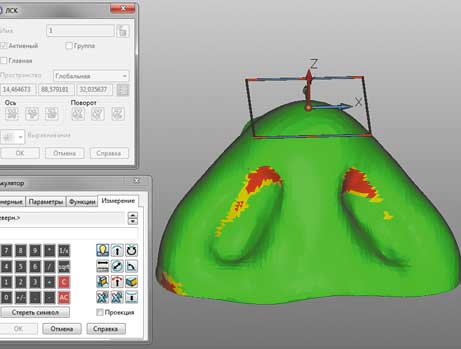

Далее при помощи инструмента Скульптор сетки мы смоделировали внутреннюю часть протеза с учетом воздушных каналов носа (рис. 7). В результате на основе наружной (взятой у «донорской» 3Dмодели) и внутренней (взятой от 3Dмодели лица пациентки) поверхностей мы создали полностью замкнутую 3Dмодель, формирующую тело протеза. Для обеспечения возможности изготовления протеза на имевшемся в нашем распоряжении трехосевом станке с ЧПУ в PowerSHAPE Pro была выполнена доработка изделия с целью исключения поднутрений (рис. 8), которые не позволили бы нам извлечь восковую модель из прессформы.

Рис. 8. Проверка 3D-модели изделия на технологичность

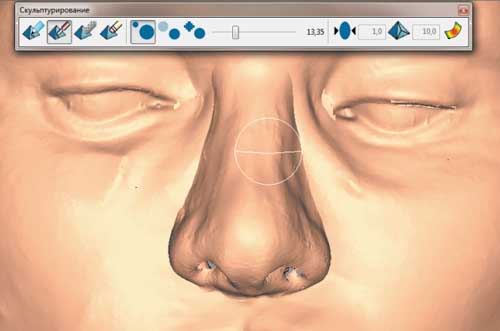

После того как 3Dмодель протеза была полностью завершена, мы приступили к технологической подготовке производства. Прежде всего мы назначили систему координат для последующей разработки прессформы и разработки программ для станка с ЧПУ. Затем мы построили поверхность разъема (рис. 9), на основе которой в последующем проектировалась прессформа для литья восковой модели протеза.

Рис. 9. Внутренняя и наружная части формообразующих поверхностей пресс-формы восковки протеза носа

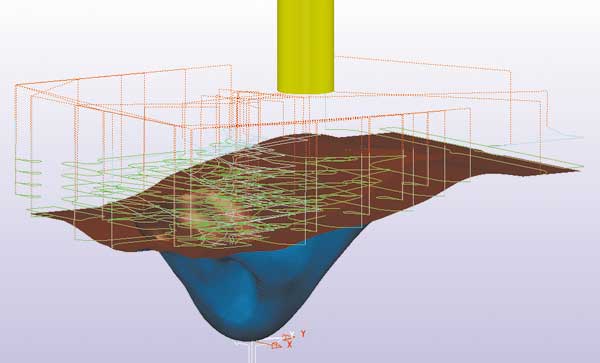

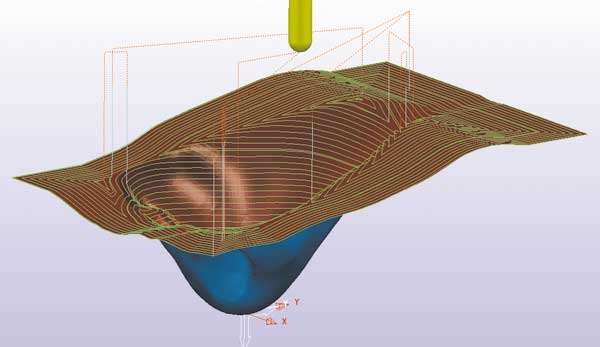

На следующем этапе мы разработали в CAMсистеме PowerMILL управляющие программы для обработки прессформы на трехосевом настольном фрезерногравировальном станке с ЧПУ PAGFG0501. Материал прессформы — модельный пластик Obomodulan. Для черновой обработки (рис. 10) мы использовали концевую фрезу диаметром 8 мм, а для чистовой — шаровую фрезу диаметром 3,175 мм. Перед началом обработки была произведена компьютерная симуляция управляющих программ с целью их проверки на отсутствие зарезов и столкновений. На рис. 11 показан процесс обработки прессформы на станке.

Рис. 10. Траектория инструмента при черновой (а) и чистовой (б) обработке пресс-формы (для наглядности шаг увеличен)

Рис. 11. Черновая обработка формообразующей части пресс-формы

Рис. 12. Изготовление восковки будущего протеза

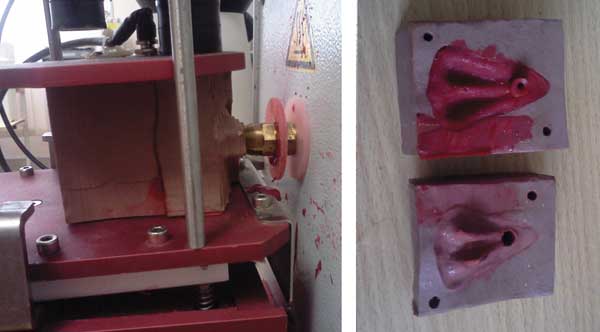

После этого собранная прессформа использовалась для литья под давлением воскового прототипа протеза в литейной установке фирмы Schultheiss (рис. 12).

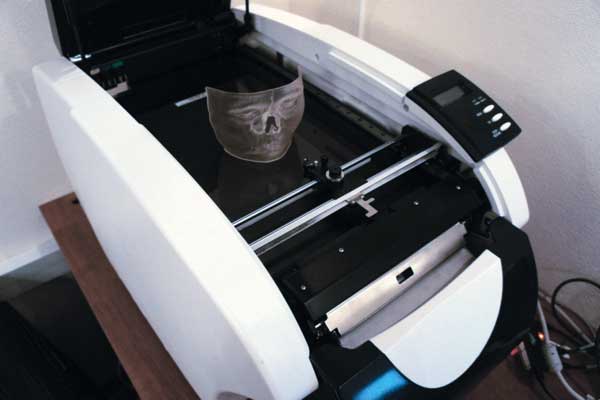

Для примерки восковки на 3Dпринтере Solido SD300 была изготовлена модель лица пациентки (рис. 13), после чего восковка была доработана техникомпротезистом вручную (рис. 14). Затем восковка была передана врачампротезистам для окончательной примерки на лице пациентки.

Рис. 13. Выполненная из пластика модель лица пациента

Рис. 14. Ручная доработка восковой модели будущего протеза носа

Опираясь на данные компьютерной томограммы (рис. 15а), врачипротезисты определили места имплантации фиксирующих элементов протеза в костях лицевого отдела черепа. Протез крепится на специальные магнитные замки, которые позволяют легко выполнять его установку и снятие (рис. 15б).

Рис. 15. Крепление протеза: а — задание мест установки имплантатов на компьютерной томограмме; б — фотография пациентки с установленными имплантатами

Для обеспечения максимально плотного прилегания краев восковки к коже лица пациентки техникпротезист нанес кистью по краям протеза полоску расплавленного воска шириной около 5 мм. После этого работа над восковой моделью протеза была завершена и она была залита моделировочной резиной для получения резиновой формы. Протез отливается в изготовленной резиновой форме из предварительно подобранного по цвету и прозрачности силоксанового каучука, например, фирмы BreDent. Этот материал пригоден для протезирования, так как обладает необходимыми свойствами по биологической совместимости и инертности. При отливке силиконового протеза в резиновой форме точно позиционируются ответные части креплений на имплантаты. После отливки протез раскрашивается — на нем рисуются капилляры, поры и небольшие дефекты кожи для придания более естественного внешнего вида (рис. 16).

Рис. 16. Готовый протез: а — вид спереди; б — вид сзади с элементами крепления магнитными замками

На этом цикл изготовления протеза был завершен. Фото пациентки с установленным при помощи магнитных замков готовым протезом носа показано на рис. 17.

Рис. 17. Фотография пациентки с установленным протезом носа (без макияжа)

Заключение

Разработанная технология проектирования и изготовления протеза носа с применением различных компьютерных технологий позволила:

- сократить сроки проектирования и изготовления протеза носа (за счет применения CAD/CAMсистем компании Delcam);

- обеспечить максимально точное и комфортное прилегание протеза к телу человека (благодаря использованию компьютерных 3Dмоделей лиц);

- минимизировать количество промежуточных этапов медицинской реабилитации пациента с дефектами челюстнолицевой области (благодаря использованию для примерки и подгонки восковки протеза выполненной на 3Dпринтере модели лица пациента).

Изготовленный экзопротез не вызывает у пациентки дискомфорта, он помог повысить уровень ее самооценки и улучшить качество жизни в целом.

Разработанная технология может успешно применяться в будущем для протезирования не только носа и ушной раковины, но и некоторых других частей тела человека, например фаланг пальцев рук.