Программирование оборудования с ЧПУ в производстве ОАО «ОКБМ Африкантов»

ОАО «ОКБМ Африкантов» является ведущей конструкторской организацией ГК «Росатом», крупным научнопроизводственным центром атомного машиностроения, располагающим многопрофильным конструкторским и технологическим коллективом, собственной исследовательской, экспериментальной и производственной базой. Предметной областью предприятия является комплектная поставка реакторных установок различного назначения, которые должны обеспечивать высочайший уровень надежности, безопасности и конкурентоспособности [1].

Для достижения данных целей требуется решить ряд ключевых задач:

- оснастить предприятие современным оборудованием с ЧПУ и системами для его программирования, подготовить квалифицированный производственный персонал;

- использовать все преимущества современных технологий сквозного 3Dпроектирования и изготовления изделий, позволяющие сокращать сроки выполнения заказов;

- создать базу знаний и решений в области современных технологий информационной поддержки жизненного цикла изделий в целом и в области программирования оборудования с ЧПУ в частности;

- повысить качество и производительность процессов изготовления изделий, сократить сроки изготовления и исключить брак;

- разработать перечень необходимой нормативной документации, регламентирующей процессы информационной поддержки жизненного цикла изделий.

Без комплексной реструктуризации производства и полномасштабного внедрения самых современных технологий информационной поддержки жизненного цикла изделий, решение данных задач не представляется возможным. Это сложные и длительные процессы, осуществляемые в ОАО «ОКБМ Африкантов» в соответствии с долгосрочной программой развития предприятия и ежегодными планами по реализации функциональной стратегии «Информационные технологии» [2].

Реструктуризация производственной базы ОАО «ОКБМ Африкантов»

Курс на развитие производственной базы — стратегическое решение руководства предприятия, продиктованное состоянием станочного парка, которое ограничивало изготовление таких изделий, как, например, проточные части насосов и рабочие колеса. Подобные изделия изготавливались методом литья по выплавляемым моделям, что в условиях единичного, мелкосерийного производства было экономически необоснованно и приводило к повышению себестоимости. Всё это требовало от ОАО «ОКБМ Африкантов» отправки ряда изделий на изготовление по кооперации, отказа от выполнения ряда заказов, что в конечном счете влекло за собой потерю прибыли.

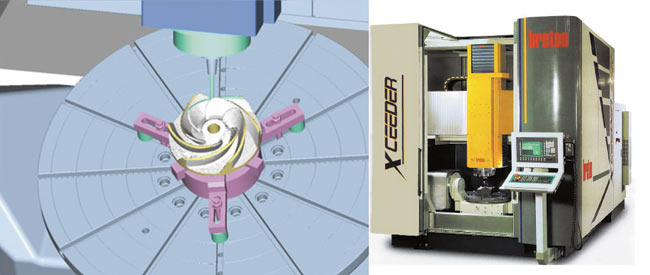

Благодаря процессу широкомасштабной реструктуризации производства, станочный парк ОАО «ОКБМ Африкантов» пополнился новым технологическим оборудованием с числовым программным управлением (ЧПУ), включая 4 и 5координатные обрабатывающие центры, токарнофрезерное оборудование, 4осевые горизонтальнорасточные станки, электроэрозионное оборудование с ЧПУ. Была проведена модернизация систем ЧПУ в части замены устаревших систем ЧПУ на более современную систему FMS 3000.

Главное преимущество от использования станков с ЧПУ заключается в более высоком уровне автоматизации. Случаи вмешательства оператора в процесс изготовления детали могут быть исключены или сведены к минимуму. Большинство станков с ЧПУ могут работать автономно в течение всего процесса обработки детали, освобождая время оператора для выполнения других задач. Предприятия, применяющие технологическое оборудование с ЧПУ, получают дополнительные преимущества: сокращение числа ошибок оператора, а также предсказуемость времени обработки и более полную загрузку оборудования. Поскольку станок работает под программным управлением, квалификация оператора станка с ЧПУ может быть ниже по сравнению с квалификацией рабочего универсального оборудования [3]. Всё это позволяет решить проблему квалификации производственного персонала, остро стоящую перед многими предприятиями в результате развала системы профессиональнотехнических училищ.

Наряду с обновлением производственной базы необходимо было верно выбрать эффективное средство программирования технологического оборудования с ЧПУ, которое позволило бы «поднять» программирование оборудования с ЧПУ на более высокий уровень по сравнению с рутинным ручным программированием. После проведения анализа таким средством в ОАО «ОКБМ Африкантов» стали системы NX/CAM от компании Siemens PLM Software, Inc. и система EdgeCam от компании Planit.

В целом масштабы проведенной реструктуризации производства не только видны на таких масштабных примерах, как обновившиеся производственные цеха предприятия, но и могут быть проиллюстрированы, например, таким индикатором, как динамика развития бюро разработки управляющих программ, состав программистов которого в период с 2004го по 2012 год изменился с двух до 11 сотрудников.

Развитие сквозного 3Dпроектирования

Организация процесса сквозного проектирования изделий возможна только при наличии единой среды конструкторскотехнологического проектирования, отсутствие которой приводит к разрыву процессов проектирования и изготовления, ошибкам в производстве, срывам сроков выполнения заказов и несоответствующему современным требованиям качеству проектов.

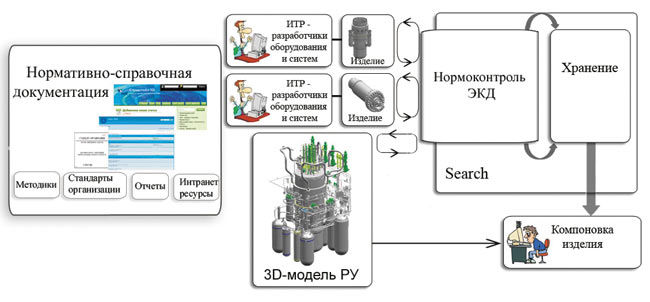

Для решения данной задачи на платформе PDMсистемы Search разработки ОДО «ИНТЕРМЕХ» использовалась трехуровневая САПР, в которой ключевая роль отводится системе NX — САПР верхнего уровня, имеющей в своем арсенале весь спектр средств, позволяющих на выходе получить готовую деталь (а не только документацию на нее), и используемой для проектирования реакторных установок, особо сложных единиц оборудования, разработки управляющих программ для станков с ЧПУ и изготовления изделий. Уровень среднего и легкого САПР в ОАО «ОКБМ Африкантов» занимают системы Autodesk Inventor и система Cadmech разработки ОДО «ИНТЕРМЕХ» на базе Autodesk AutoCAD.

В рамках решения задачи по организации процесса сквозного проектирования изделий был предложен и реализован принцип единственности описания объекта в PDMсистеме, который является основополагающим при создании единого информационного пространства предприятия и обеспечивает решение различных прикладных задач, требующих различной степени детализации данных, таких как расчетное обоснование конструкции, технологическая подготовка производства, выпуск чертежей и спецификаций [4]. Основная идея — не дублирование данных, а создание и применение различных сценариев работы с базовой конструкторской 3Dмоделью на основе прямых ассоциативных связей. Этот же принцип используется и при решении такой прикладной задачи, как подготовка управляющих программ (УП) обработки изделий на станках с ЧПУ. В результате обеспечивается актуальность и достоверность конструкторской информации, передаваемой технологу, что помогает избежать ошибочных решений при производстве изделий [5].

Принцип единственности описания объекта в PDM-системе

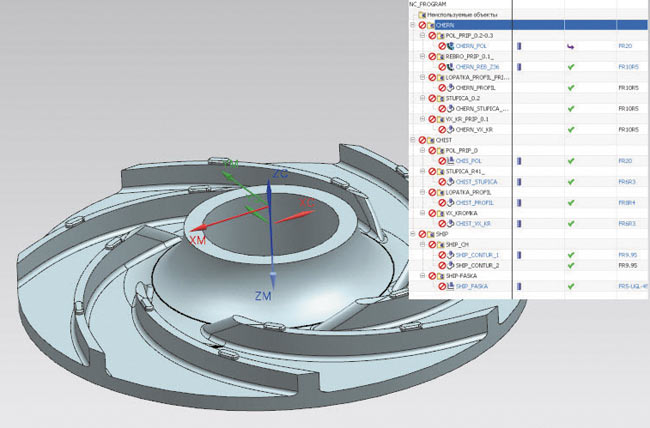

Шаблон обработки детали типа «диск»

Накопление базы знаний и решений в области программирования оборудования с ЧПУ

Применение самых совершенных систем не принесет желаемого эффекта без решения ряда прикладных задач, накопления опыта, формирования базы знаний и решений. Со всем этим специалистам предприятия пришлось столкнуться при внедрении CAMсистем.

Первое и самое сложное — это отсутствие постпроцессоров1 для технологического оборудования с ЧПУ предприятия. Первоначально было принято решение о заказе постпроцессоров на сложное и дорогостоящее оборудование, такое как 5координатный обрабатывающий центр, в специализированной сторонней компании, что оправданно на начальном этапе освоения системы NX и минимизирует риск ошибок при пусконаладке оборудования. Однако, поскольку количество станков с ЧПУ постоянно увеличивается, приобретаются новые 4координатные обрабатывающие центры, горизонтальнорасточные и токарнофрезерные станки, данное решение представляется нерентабельным и возникает проблема самостоятельной разработки постпроцессоров силами инженеров и специалистов ИТслужбы предприятия. В настоящее время разработана база постпроцессоров на производственное оборудование, включая 4координатные обрабатывающие центры, токарные и горизонтальнорасточные станки, и организован централизованный доступ к ней для всех технологов — программистов оборудования с ЧПУ.

Портал технической поддержки пользователей

Второе — это отсутствие знаний по методам обработки сложных криволинейных поверхностей, вследствие чего значительное количество времени уходит на формирование процесса механической обработки сложных изделий. Каждый программист работал автономно и применял собственные методы обработки, сталкиваясь со сложностями в оценке их эффективности, а следовательно, и оптимизации. Было найдено решение, заключающееся в отработке эталонной технологии обработки повторяющихся изделий (например, диск) и формировании единого шаблона обработки на ее основе. Созданный шаблон, введенный в промышленную эксплуатацию, централизованно хранится на сервере и доступен в системе NX всем технологампрограммистам.

В промышленную эксплуатацию запущен портал технической поддержки пользователей NX, являющийся местом обсуждения, поиска решений, самостоятельного заочного обучения методам работы с системой NX.

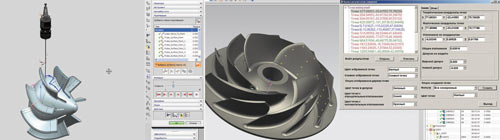

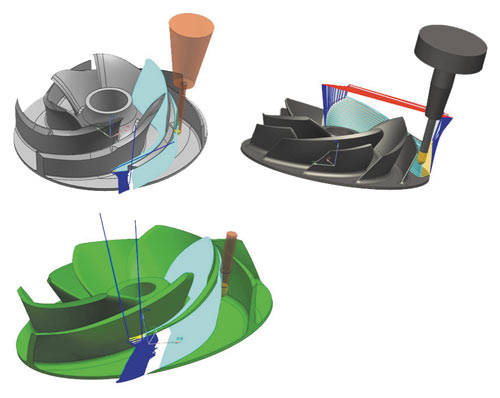

Примеры траекторий обработки рабочих колес, изготовленных в 2012 году

Большинство статей содержат обучающие видеоматериалы. Ролики включают текстовые пояснения, приближения, а также паузы к особо важным элементам показываемой на видео технологии использования системы. Цель — предоставление пользователю максимально информативного материала, не требующего углубленного знания системы. На данный момент на портале создано 76 статей, 47 из которых содержат в себе видеоматериалы. Портал также полезен в случаях, когда пользователь имеет опыт работы с системой NX, но долгое время не имел с ней дела изза специфики работ конструктора и технолога на нашем предприятии. Портал обеспечивает возможность восполнить пробелы по какимлибо приложениям системы и быстро достигнуть качественно нового уровня знаний [6].

На предприятии выстроена эффективная система обеспечения технической поддержки используемого программного обеспечения и его анализа на предмет появления новых функциональных возможностей. Именно это позволило отследить, своевременно заменить в рамках технической поддержки лицензии и внедрить в производство функционал NX по автоматизированной обработке импеллеров и моноколес — Advanced 5 Axis Machining. В результате были существенно сокращены сроки подготовки УП обработки изделий сложной пространственной конфигурации. В настоящее время запланированы работы по созданию шаблона обработки рабочих колес на базе данного модуля, аналогично описанному выше методу.

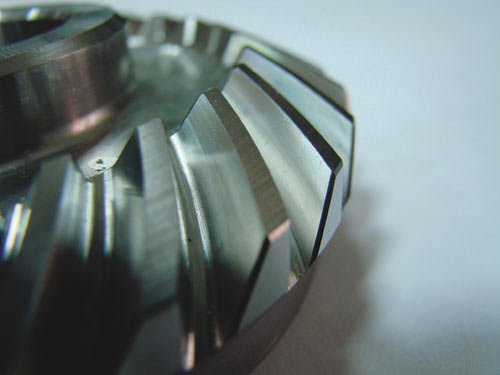

Изготовленное на 5-координатном обрабатывающем центре коническое зубчатое колесо с круговым зубом

В последнее время специалисты ОАО «ОКБМ Африкантов» совместно с московским представительством компании Delcam и фирмой «Лапик» реализуют проект изготовления конических зубчатых колес с круговым зубом на пятиосевом обрабатывающем центре (специализированного зубофрезерного станка в ОАО «ОКБМ Африкантов» нет). С этой целью в 2012 году нами была освоена CAMсистема PowerMILL (разработка Delcam), оснащенная дополнительным модулем для обработки лопаток, моноколес и импеллеров. Также нами был разработан постпроцессор на станок с ЧПУ, выполнена обработка и в настоящее время детали готовы к контролю точности изготовления.

Управление данными для подготовки управляющих программ изготовления изделий на оборудовании с ЧПУ в ОАО «ОКБМ Африкантов» реализовано средствами PDMсистемы Search, разработки ОДО «Интермех», — обеспечиваются процессы регистрации и хранения УП, ассоциативность с конструкторской 3Dмоделью.

Примеры виртуальных моделей 4-координатного оборудования

Повышение качества и производительности процессов изготовления изделий, сокращение сроков изготовления и исключение брака

Необходимым условием нормальной работы технологического оборудования с ЧПУ является программное обеспечение, не только позволяющее создавать управляющие программы, но и осуществлять их контроль на предмет возможных ошибок. Решить задачи контроля и повышения качества процессов изготовления сложных изделий на многоосевом оборудовании способна система VERICUT, разработанная компанией CGTech. Самая важная и главная задача, решаемая данной системой, заключается в выявлении и исключении до начала реальной обработки возможных столкновений рабочих органов станка. Имитируя работу станка с ЧПУ на компьютере в полном соответствии с оборудованием предприятия, появляется возможность обнаружения ошибок и скрытых проблем задолго до начала работы непосредственно на самом станке. Система VERICUТ позволяет обнаружить столкновения и опасные сближения с любыми компонентами оборудования, такими как направляющие, инструментальные шпиндели, револьверные головки, поворотные столы, устройства смены инструмента, крепежные приспособления, заготовки, режущий инструмент, другие определенные объекты. Можно задать границы зон опасного сближения с элементами, а перемещение станочных элементов можно просматривать в пошаговом режиме и в обратном направлении [7].

Пример виртуальной модели 5-координатного обрабатывающего центра

Проектирование процесса измерения изделия датчиком Renishaw в NX и сравнение полученных результатов изготовления

Очевидно, что при смешанной многоосевой и плоской обработке, а также при многооперационных обработках возможны критические ситуации. В первую очередь это относится к обработке, требующей поворота шпинделя на разные углы от операции к операции. Самые тяжелые последствия для станка бывают от столкновения подвижных частей станка на ускоренном перемещении. Вывести станок из строя способен и удар шпинделя о заготовку или приспособление. Неприятные последствия возможны и в случае удара инструмента о заготовку или приспособление, что приведет к поломке инструмента. Во всех перечисленных случаях возможны серьезные отклонения в работе станка, например снижается точность хода узлов. Система VERICUT исключает подобные последствия. Фактически мы получаем математическую модель станка с тем же, что у реального станка, функционалом стойки. Очевидно, что все неприятные моменты гораздо проще моделировать на компьютере, нежели сталкиваться с ними в ходе реальной обработки, либо затрачивать дорогостоящее машинное время на проверку программ «по воздуху» или на обработку образцов заготовок из модельного пластика [8].

В ОАО «ОКБМ Африкантов» данная система применяется при имитации обработки изделий до изготовления на сложном и дорогостоящем многоосевом технологическом оборудовании с ЧПУ. Специалистами ИТслужбы предприятия создана и постоянно актуализируется база данных виртуальных моделей, насчитывающая в настоящий момент семь единиц — 4 и 5координатные обрабатывающие центры, 4координатный горизонтальнорасточной станок. В настоящее время проводятся работы по созданию виртуальных моделей токарнофрезерного и токарнокарусельного оборудования с ЧПУ.

Схема работы пользователей с нормативно-справочной информацией на примере работы с большими сборками в системе NX

Наряду с изготовлением изделий не менее важным этапом является его контроль — как промежуточный оперативный, так и окончательный при приемке изделия ОТК. В ОАО «ОКБМ Африкантов» введено в промышленную эксплуатацию специализированное и стандартное ПО для оперативного контроля измерительной системой Renishaw деталей сложной пространственной конфигурации, изготавливаемых на оборудовании с ЧПУ. Оперативный контроль осуществляется непосредственно в рабочей зоне станка с использованием датчика Renishaw. Контрольные точки измерения могут находиться в любом месте поверхности, доступном для щупа. Станок получает с математической модели изделия NX информацию об идеальном положении измеряемой точки, измеряет реальное положение, вычисляет отклонения и заносит эти данные в протокол измерения [9].

Кроме того, изучены и введены в действие стандартные средства системы NX в части программирования процесса измерения изделий датчиком Renishaw, специалистами отдела ИТ накоплен опыт в разработке постпроцессоров для преобразования траектории измерения в измерительные коды системы ЧПУ станка, а также в создании специализированных приложений для представления результатов измерений в виде графического и текстового отчетов.

Создание базы нормативносправочной документации

По результатам опытной и промышленной отработки всех процедур информационной поддержки жизненного цикла изделий, включая процессы изготовления изделий на технологическом оборудовании с ЧПУ и разработки технологической документации, на предприятии выпущен ряд стандартов системы менеджмента качества:

- Документооборот электронный. Разработка электронных документов в системе Unigraphics NX;

- Документооборот электронный. Идентификация статуса электронного документа;

- Документооборот электронный Идентификация статуса электронной модели;

- Документооборот электронный Порядок разработки управляющих программ;

- Документооборот электронный. Разработка технологической документации.

Службой информационнотехнического сопровождения предприятия разработан ряд инструкций и регламентов по работе с автоматизированными системами проектирования и изготовления изделий, иллюстрирующих эффективные методы и описывающие правила работы с системами. Разработаны подробные программы обучения инженеровтехнологов.

Работа пользователей предприятия с нормативносправочной информацией представлена на рисунке.

Заключение

Правильная оценка преимуществ от использования современного технологического оборудования с ЧПУ и внедрения технологий информационной поддержки жизненного цикла изделий и позволила ОАО «ОКБМ Африкантов» на практике перейти к их реализации. На предприятии проводится широкомасштабная реструктуризация производственной базы предприятия, организован процесс сквозного проектирования и изготовления изделий с одновременным накоплением базы знаний и решений в области технологий информационной поддержки жизненного цикла изделий, что обеспечивает требуемое качество продукции предприятия и повышает производительность процессов ее изготовления, исключает производственный брак. Создана уникальная нормативносправочная база, регламентирующая процессы проектирования и изготовления изделий.

В результате научнопроизводственный потенциал ОАО «ОКБМ Африкантов» позволяет на высоком качественном уровне выполнять весь комплекс работ по созданию различных типов реакторных установок и всей гаммы оборудования для них, включая разработку конструкторской документации, выполнение необходимых расчетов, НИР и ОКР, изготовление и испытание опытных образцов с отработкой промышленной технологии производства, изготовление и монтаж штатного оборудования, его пусконаладку и ввод в эксплуатацию, сервисное обслуживание оборудования на действующих объектах, вывод из эксплуатации.

Использованные источники

- Лимаренко В. Совершенствование управления жизненным циклом сложных инженерных объектов — основа конкурентоспособности компаний на мировых рынках // Инновационное проектирование. 2011. № 3.

- Петрунин В.В., Банкрутенко В.В., Белокрылов П.Ю., Быстров М.И., Звягин Е.А., Комиссаров К.В., Лазарев А.А., Малиновский И.В., Мохин Д.Е. Методические материалы по дисциплине «Технология интегрированной информационной поддержки жизненного цикла изделия (ИПИтехнология)»//НГТУ ИЯЭ и ТФ. 2012.

- Майк Линч. Базовые концепции числового программного управления (ЧПУ) (Mike Lynch. The Key Concepts Of Computer Numerical Control).

- Большухин М., Кузьмин В. Управление жизненным циклом реакторной установки. Основные подходы//Инновационное проектирование. 2011. № 3.

- Сводный аналитический отчет. Отработка электронного документооборота при использовании электронных моделей на примере сквозного создания ПЧН // Инв. № 2805э от 29.10.2010.

- Пальгуев Д.С. Разработка, внедрение и промышленная эксплуатация внутреннего ресурса предприятия по использованию ITтехнологий в проектировании. Сборник статей международной научнопрактической конференции КОГРАФ2012.

- Unigraphics + VERICUT: оптимальная формула работы со станками Mazak // CADMaster. 2006. № 2(32).

- Имитация работы станка с ЧПУ // CADMaster. 2010. № 5(55).

- Опыт использования программного комплекса NX+Vericut в ОАО «ОКБМ Африкантов» при изготовлении импеллеров // CADMaster. 2010. № 5(40).