CAM-система WorkNC, или большие возможности небольших отличий

Разработка управляющей программы для оборудования с ЧПУ состоит из определенного набора этапов. В данной статье мы рассмотрим те из них, реализация которых отражает основные преимущества WorkNC.

Система WorkNC разработана компанией Sescoi International SAS (Sescoi), основанной в 1987 году, миссией которой является разработка автоматизированных, надежных и легких в использовании программных решений для производства. Система определяет понятие зоны обработки WorkZone, что является метафорой рабочей зоны станка. Продолжая аналогии, импорт геометрии 3Dмодели равнозначен помещению детали на станок. С этого момента и начинается работа технологапрограммиста. И здесь сделано почти всё, чтобы освободить инженера от выполнения ряда рутинных подготовительных операций, поскольку именно в это время допускается большая часть трудноисправимых ошибок. К таким ошибкам можно отнести мелкие разрывы поверхности, построенные с неверными ограничениями, либо их перекрытия. Разработчики системы освобождают пользователя от редактирования геометрии детали, сформированной при импорте «проблемных» моделей. Иногда это позволяет избежать использования средств верификации и трансляции моделей от сторонних разработчиков.

Система WorkNC позволяет импортировать данные из файлов следующих форматов: IGES/IGS, STP/STEP, STL, DXF/DWG. Кроме того, существует возможность работать с 3Dмоделями в исходном CAD-формате файлов. В терминологии системы эта возможность получила название «использовать native file format». Эта возможность обеспечивается для следующих систем: Unigraphics, Parasolid, Catia v4/v5, SolidWorks, Pro/ENGINEER, CADDS.

Как и в случае механической обработки, модель детали должна быть правильно ориентирована в пространстве. Однако метафора WorkNC предоставляет инженеру большую гибкость, обеспечивая возможность создания набора систем координат пользователя User Coordinate System (далее — UCS). Это позволяет разделять операции задания точки привязки детали от определения направления осей системы координат Axis Systems.

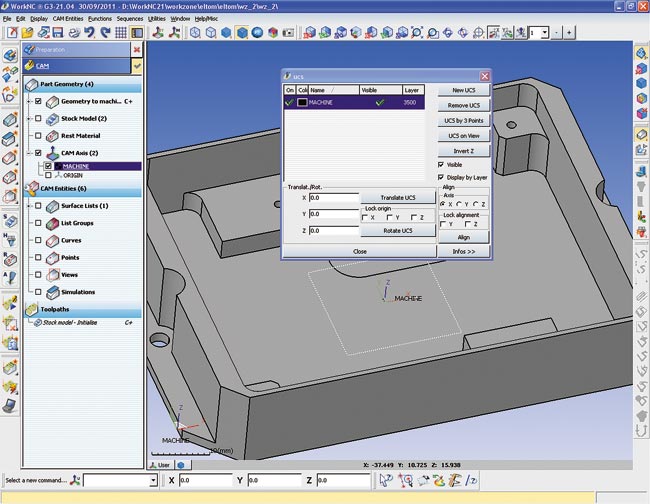

Оси систем координат определяют ориентацию детали относительно направления осей координат станка (рис. 1), что позволяет планировать набор установок на одном объекте обработки.

Продуктивная часть работы технологапрограммиста в CAMсистеме заключается в формировании траектории движения инструмента. Стремление повысить качество построенной стратегии обработки приводит к увеличению времени для поиска оптимального решения.

Рис. 1. Определение системы координат пользователя

Исследования в эргономике показывают, что наиболее трудным для человека является режим работы, при котором необходимо постоянно сосредотачивать внимание в течение продолжительного времени. Безусловно, в целом ряде профессий, таких как авиадиспетчер и оператор систем технического контроля и мониторинга, этого не избежать. Однако профессия инженера этого не требует. Вместе с тем, пропаганда интерактивной обработки данных в качестве магистрального или даже единственно верного пути развития информационных технологий привела к снижению эффективности применения вычислительных систем.

В настоящее время разработчики программного обеспечения приходят к выводу, что применение пакетной обработки данных делает работу пользователя с системой более комфортной. Тем не менее пакетная обработка данных имеет свои особенности.

Ее характерный недостаток — невозможность контролировать результаты вычислений до окончания процесса обработки. Это приводит к непроизводительному расходу времени на обработку ошибочных наборов данных вследствие невозможности их корректировки в процессе обработки. Именно желание сократить потери времени и привело в определенный момент к переходу к программам с интерактивным управлением на фоне практически полного отказа от программ с пакетной организацией процесса.

Однако потери времени изза ошибок в исходных данных сами по себе не являются проблемой пакетной обработки как способа организации вычислительного процесса. Для исключения потерь данного типа достаточно своевременное выполнение валидации входного набора данных.

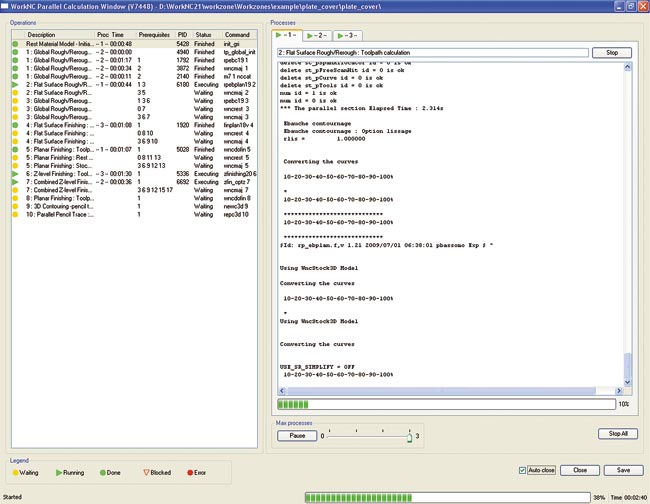

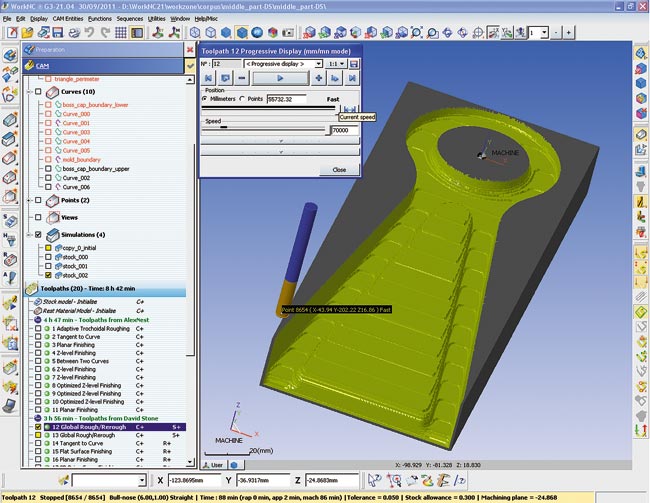

В связи с этим безусловным достоинством решения от компании Sescoi является сбалансированное сочетание интерактивной и пакетной обработки. В системе WorkNC в пакетном режиме производится расчет процессов механической обработки, к которым относятся траектории движения инструмента, генерации остаточного материала, а также контроль столкновений инструмента и т.д. Подготовка данных выделена в отдельный процесс, который может выполняться параллельно с процессами расчетов, что освобождает пользователя от ожидания реакции системы. При этом пользователь может получить информацию о ходе проведения вычислений в окне монитора вычислений Parallel Calculation Window (рис. 2).

Рис. 2. Окно монитора вычислений

Подобно тому, как пакетный режим вычислений действительно является пакетным, интерактивные процессы в WorkNС истинно интерактивны. Система не налагает какихлибо ограничений на порядок ввода данных и позволяет доопределить необходимый набор элементов, не требуя возврата к состоянию ввода пропущенного параметра. Вместо этого пользователю предлагается ввести значение, когда он сочтет нужным. Подобный подход распространяется и на выбор элементов обработки — CAM Entities. Другими словами, WorkNC ведет корректную обработку в случаях, которые другими системами рассматриваются как ошибочные. То есть пользователь WorkNC не тратит время на исправление ошибок, что сокращает затраты времени на непродуктивную деятельность. В качестве примера такой деятельности рассмотрим редактирование геометрии детали в целях исключения из обработки какихлибо конструктивных элементов. Чтобы исключить элемент из обработки, пользователю большинства CAMсистем приходится строить специальные поверхности либо удлинять существующие. Цель всех этих, подчас трудоемких, действий состоит лишь в том, чтобы закрыть «ненужные» отверстия, пазы или карманы. В системе WorkNC эта функция реализована намного проще. Пользователю достаточно точно указать, что данный элемент является необрабатываемым (рис. 3).

Рис. 3. Указание обрабатываемых поверхностей

Компания Sescoi заботится об эффективности бизнеса своих клиентов. Эффективность работы персонала обеспечивается освобождением от выполнения несвойственных функций. Разработка промежуточных 3D-моделей на операции является примером несвойственных для технолога-программиста функций. Система WorkNC предоставляет возможность генерации 3Dмодели остаточного материала для ее использования в качестве заготовки для следующего прохода.

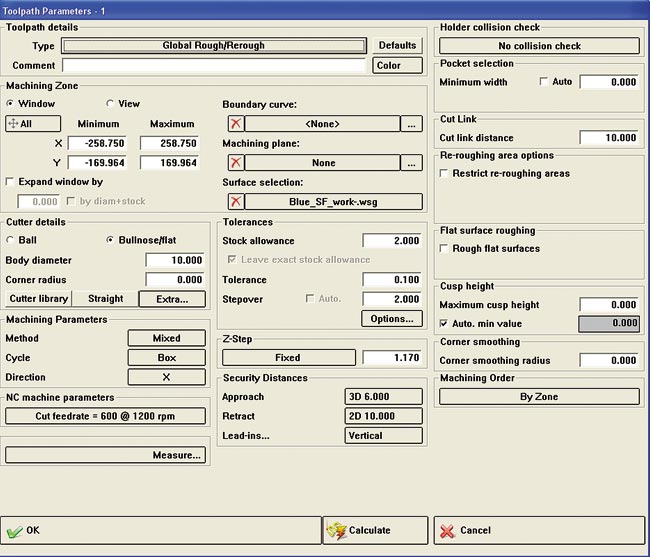

В качестве другого средства, позволяющего сократить неэффективный расход времени, компания Sescoi предлагает реализацию принципа «единого окна» при вводе и корректировке информации. В системе WorkNC принят подход к параметризации, отвечающий объектноориентированной методологии проектирования. Данный подход в сочетании с большим количеством стратегий обработки обеспечивает высокую гибкость применения системы. Преимущество подхода заключается в наследовании свойств ранее построенных проходов инструмента как параметризованных объектов. Это позволяет исключить ошибки при согласовании различных проходов, реализующих возможные стратегии обработки. Таким образом, использование интеллектуальных алгоритмов позволяет реализовать принцип однократного ввода данных с последующим многократным их использованием, что также является косвенным средством уменьшения количества ошибок. Тем не менее в системе предусмотрена развитая диагностика ошибок пользователя, допущенных в процессе параметризации проходов. Общий вид окна параметризации проходов приведен на рис. 4.

Рис. 4. Окно параметризации проходов

Высокая эффективность управляющих программ, генерируемых системой, достигается за счет широкого применения методов адаптивного управления.

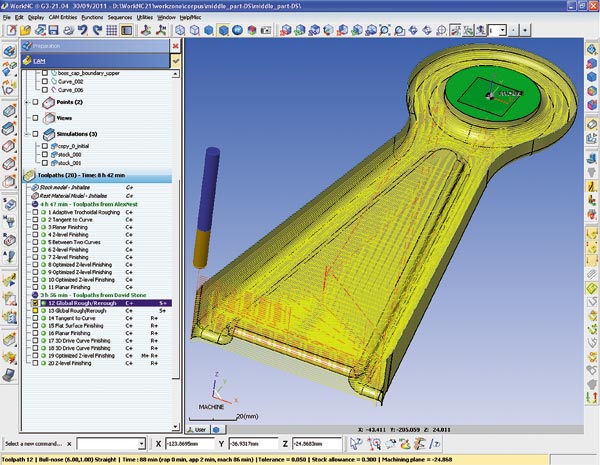

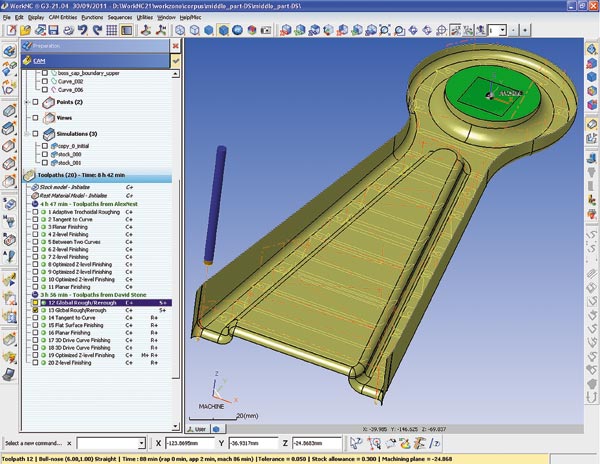

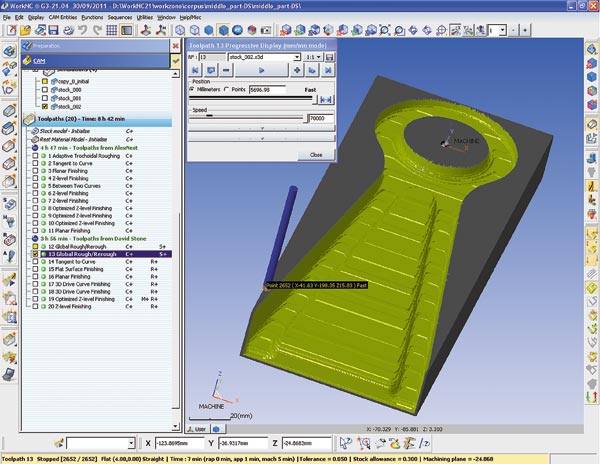

Интеллектуальная подсистема управления припуском заготовки при черновой обработке обеспечивает значительную экономию станочного времени. Система WorkNC производит динамическое изменение перекрытий ходов фрезы, а также осуществляет недорез или перерез припуска детали в пределах заданного параметра. Существуют три стратегии управления значением шага по Z при послойной черновой обработке. Послойное фрезерование с постоянным шагом по Z предназначено для сохранения постоянной нагрузки на инструмент (рис. 5 и 6). Более равномерный припуск под последующую обработку можно получить, применяя стратегию с постоянным шагом и подборкой по Z. Возможен также компромиссный вариант, реализуемый при использовании стратегии с переменным шагом по Z. Таким образом, система обладает набором взаимодополняющих стратегий, используя которые специалист по фрезерной обработке может в наиболее полной мере учесть факторы, влияющие на расход инструмента и длительность процессов резания (рис. 7 и 8).

Рис. 5. Фрезерование с постоянным шагом по Z

Рис. 6. Симуляция фрезерования с постоянным шагом по Z

Как и в случае интерактивной обработки, некоторое время назад сформировался тренд полной интеграции CAD и CAMсистем. Под полной интеграцией понимается установление динамической связи, при которой изменение в 3D-модели порождает изменение в сформированной траектории инструмента. При этом игнорируется факт, что иногда возможны коллизии, приводящие к появлению необработанных элементов конструкции детали. Таким образом, оборотная сторона полной интеграции систем требует повышенного внимания пользователя к фактически фоновому процессу. В WorkNC подобные алгоритмы также присутствуют, однако их предназначение, а следовательно, и реализация — несколько иные. В этой системе технологупрограммисту предоставлена возможность разработки групповых технологических процессов. В случае, когда специалист принимает решение о целесообразности использования данной функции, он подбирает набор деталей, подобных по конструктивнотехнологическим признакам. После того как в CAMсистеме была реализована необходимая обработка на одной детали, технологпрограммист выгружает построенную последовательность операций. Для генерации программы ЧПУ на обработку другой детали технологупрограммисту достаточно произвести три простых действия: во-первых, открыть новую зону обработки (WorkZone); вовторых, импортировать в нее 3Dмодель детали; втретьих, загрузить последовательность операций.

Рис. 7. Черновая подборка

Рис. 8. Симуляция обработки после черновой подборки

Таким образом, решение компании Sescoi более соответствует функциональному разделению обязанностей персонала, принятому на российских машиностроительных предприятиях при проведении конструкторской и технологической подготовки производства.

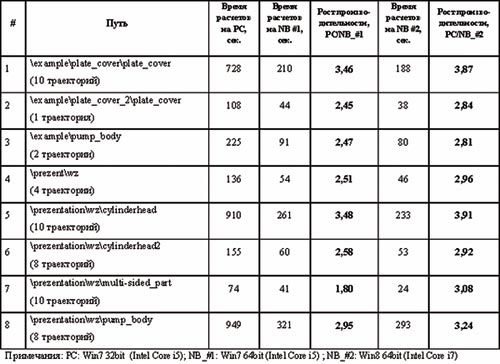

Ни для кого не секрет, что современные CAMсистемы являются ресурсоемкими приложениями, предъявляющими достаточно высокие требования к аппаратной части вычислительной системы. Однако возможность системы WorkNC работать в 64разрядном режиме при максимально полном использовании параллельных вычислений позволяет эффективно использовать аппаратные средства. В результате общее время расчетов сокращается на 30-70% по сравнению с работой в 32разрядном режиме (рис. 9).

Рис. 9. Анализ роста производительности

Политика компании Sescoi направлена на то, чтобы не осложнять работу пользователя при совершенствовании системы WorkNC. С этой целью компания производит ежегодный перевыпуск основного релиза. За время существования основного релиза для внесения незначительных улучшений компания выпускает несколько младших (минорных) релизов. При этом она принимает все возможные меры для сохранения форматов файлов неизменными.

Маркетинговая политика Sescoi ориентирована на поставку потребителю законченного решения. Программы ЧПУ должны гарантировать отсутствие столкновений инструментальных державок, деталей и элементов приспособления. Поэтому данные функции включены в базовую конфигурацию системы.

Система WorkNC поддерживает обработку на оборудовании следующих видов:

- фрезерное оборудование, включая 2,5D, 3D, 3+1D, 3+2D, 5D обработку;

- оборудование проволочновырезной резки, включая контурную и 4Dрезку;

- оборудование лазерной 5Dрезки.

Кроме того, система позволяет использовать преимущества пятиосевой обработки — она автоматически преобразует трехосевую траекторию движения инструмента в пятиосевую.

Можно оценить все преимущества WorkNC, обратившись к официальному дистрибьютору на территории РФ — саратовской компании «Трайтек Инфосистемс».

Специалисты этой компании готовы произвести техническую демонстрацию, поставку, внедрение, обучение персонала, обеспечение технической поддержки и полноценного сопровождения, начиная с этапа внедрения системы на вашем предприятии.