Гоночный КАМАЗ — теперь в КОМПАС-3D

Если это возможно, это уже сделано;

если это невозможно, это будет сделано.

Шарль Александр Колонн

Впервые с САПР я познакомился в тогда еще Курском государственном техническом университете (сегодня — ЮгоЗападный государственный университет) на 1м курсе дисциплины «Компьютерная графика» в 2000 году.

В 2003м, когда я уже работал на полставки инженеромконструктором на подшипниковом заводе, мне както на глаза попался диск с облегченной версией КОМПАС3D LT. Трудно было осваивать новое дело без всякой помощи, без Интернета, без книг, но грамотно написанная русифицированная справка сделала свое дело, и я понемногу стал моделировать в КОМПАС3D.

В 2006 году я перешел в Курский НИИ инженеромтехнологом 3й категории. Каково же было мое удивление, когда я узнал, что в отделении стоит лицензионная версия КОМПАС3D V6 Plus. Специфика моей работы такова, что КОМПАС я использую как промежуточное звено между конструкторской разработкой и CAMсистемой ГеММа3D для написания управляющих программ. В основном это конвертирование разработанных моделей или эскизов через разные форматы в CAMсистему. Но меня не устраивало использование САПР на таком минимуме ее возможностей. С каждым днем я стал совершенствовать свой опыт, делая модели и сборки различной сложности. Сейчас я лишь изредка обращаюсь к справке: даже если присутствует новый функционал системы, мне хватает подсказок в строке состояния.

Когда я работал в LTверсии, мне всегда хотелось сделать какуюнибудь сложную конструкцию в 3D, чтобы в ней использовался практически весь функционал системы. Всё в том же 2003 году на диске с LTверсией была статья о Конкурсе АСов 3Dмоделирования, организованном разработчиком КОМПАС3D, где специалисты разных предприятий нашей страны соревновались в лучшем освоении CADсистемы. Меня это очень заинтересовало и я решил, что в будущем обязательно отправлю на конкурс свою работу.

В 2012 году был объявлен конкурс МАСТЕР3D среди непрофессионалов, работающих в версии КОМПАС3D V13 Home. Я принял в нем участие, но моя работа не получила высоких результатов. Не опуская руки, я начал разбираться, чего мне не хватило в работе. После просмотра вебинара с участием победителей и конкурсантов, устроенного организаторами конкурса, стало понятно, на что обращают внимание судьи. Старт следующего МАСТЕР3D был обещан на конец 2012 года. Я решил принять участие в нем и уже занялся подготовкой проекта, но вскоре узнал о заключении партнерского соглашения между компанией АСКОН и спортивной командой «КАМАЗмастер» и проведении внеочередного конкурса на моделирование гоночного грузовика КАМАЗ в двух номинациях: «Копия» и «Будущее».

Долго сомневался — участвовать или нет. О команде «КАМАЗмастер» я, конечно же, слышал, но не был ее страстным поклонником. Но я неравнодушен к мощной технике, каковым является грузовой гоночный болид в 9,5 тонн разгоном до 100 км/ч за 9,8 с и мощностью движка в 830 л.с.

Посмотрев в Интернете видео тестдрайвов, фотографии с самых известных раллирейдов, я поставил себе задачуминимум — сделать пластиковый козырек на крышу. Если получится, буду участвовать и сделаю всё остальное. Почему именно козырек? Я планировал сделать его с помощью появившегося в последних версиях КОМПАС3D функционала поверхностного моделирования, которое гораздо сложнее обычных операций булевой алгебры.

Первое, что я сделал, — покопался в Интернете на предмет качественного фото. Масштабный поиск снимков в высоком разрешении дал положительные результаты. Скачивал также виды, где был запечатлен интерьер кабины, кузова, узлы рамы, мосты и другие детали.

Второе — провел поиск самого механизма автомобиля КАМАЗ, а именно обучающие плакаты, где какая деталь стоит и к чему пристыковывается. Затем это сравнивалось с фотографией гоночного грузовика и разрабатывалось снова с учетом пропорций.

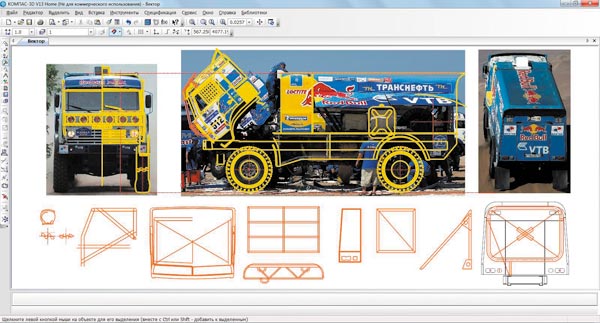

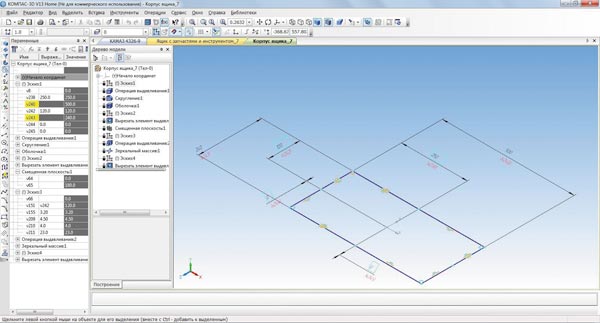

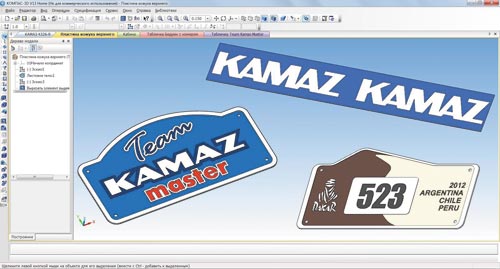

При работе использовалась информация и фото с официального сайта «КАМАЗмастер» www.kamazmaster.ru об интерьере кабины и технических данных грузовика, в частности: межколесное расстояние (база), габариты автомобиля, а также расположение и наличие основных узлов и механизмов. Я решил не заимствовать чужие векторные наработки, найденные в Интернете, а сделать вектор с нуля. Но для этого было необходимо найти хорошие снимки хотя бы двух проекций грузовика (фронтальной и профильной). Потом их требовалось приблизительно сопоставить по масштабу, учитывая реальные габариты. Начался процесс мегавекторизации, который продолжался не один день (рис. 1).

Рис. 1. Результат векторизации фотоснимков

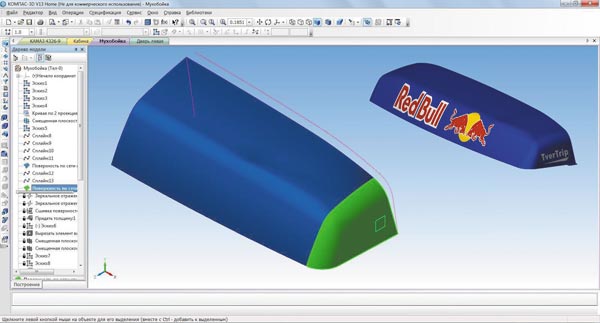

Рис. 2. Козырек

Козырек получился (рис. 2), и я отложил модель, которую готовил к МАСТЕР3D 2013, и занялся КАМАЗом, периодически наблюдая за тем, как команда выступает в Африке и на ралли «Дакар».

Работу я решил разбить на пять этапов:

- моделирование кабины, включая каркас и интерьер;

- моделирование кузова с каркасом и интерьером;

- моделирование рамы;

- моделирование механизмов;

- нанесение рекламы.

Также было принято решение по возможности оптимизировать число однотипных сборок, чтобы снизить нагрузку компьютера. В некоторых случаях, чтобы снизить загрузку ОЗУ, приходилось уже вставленные в сборку детали и узлы фиксировать и исключать из расчета. Это помогало оперативнее перестраивать большие сборки.

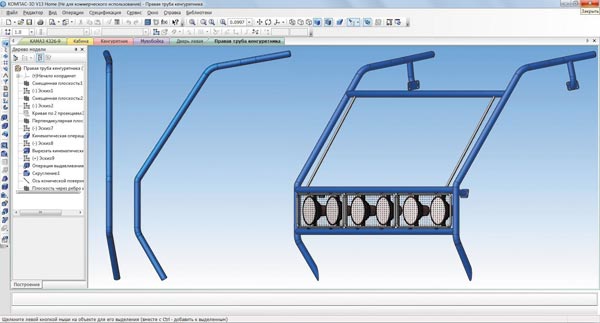

Рис. 3. Кенгурятник с прожекторами

Поскольку я начал работу с пластикового козырька, дальше нужно было моделировать кабину. Но ее я оставил на следующий шаг и занялся моделированием кенгурятника с прожекторной защитой (рис. 3). Как и козырек, он тоже моделировался поновому: в основном использовались кинематические операции, но не по 2D, а по пространственной кривой, функционал которых также включен в последние версии КОМПАС3D. По такому же принципу строилась подножка на ступеньке в кабине и выхлопная труба.

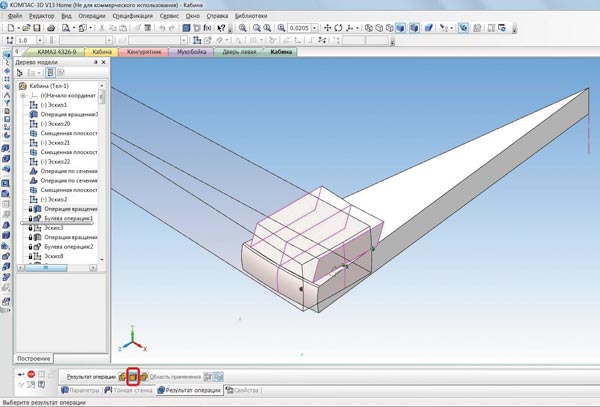

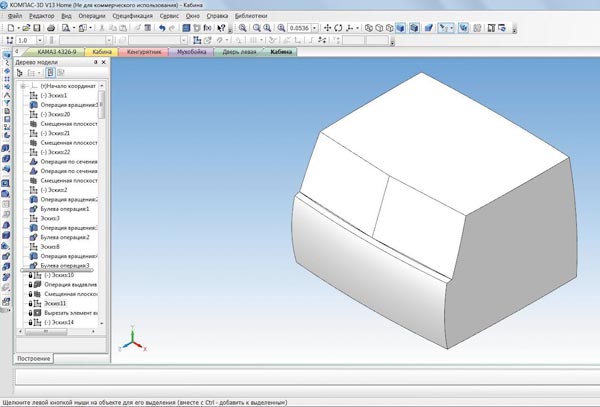

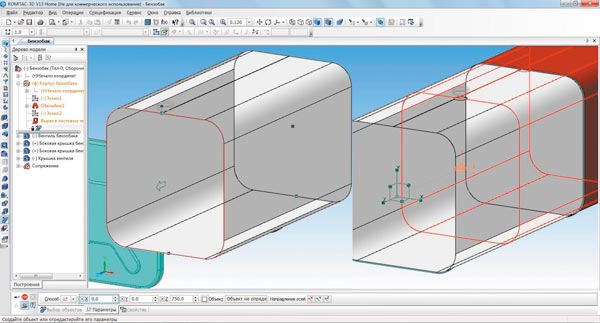

Для экономии времени кабину я сделал цельной, за исключением интерьера, рамы, дверей и крыши. При ее создании использовалась булева операция Пересечение в сочетании с элементом Оболочка, чтобы придать плавность внутренним поверхностям кабины и сделать ее тонкостенной. Булева операция работает, когда в модели существует более одного тела. Как видно из скриншота (рис. 4а), взаимное пересечение тел (операции вращения усеченной окружности использовались для придания плавности боковым поверхностям кабины, фронтальной и тыловой) дало нужный результат (рис. 4б). Команда «Оболочка» часто применялась в моем проекте, потому что с ее помощью можно легко монолитный твердотельный элемент сделать тонкостенным. Помимо кабины такую операцию я применил при разработке картера мостов, канистр, государственного автомобильного номера и других деталей.

Рис. 4. Процесс построения кабины с помощью булевых операций

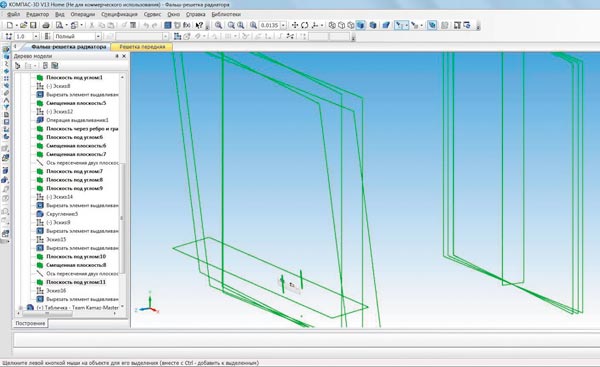

Моделировал я КАМАЗ 43269 со «старой» кабиной, который участвовал в ралли «ДАКАР 2012» под управлением Ильгизара Мардеева. Два лобовых стекла взаимозаменяемы, как в старой кабине, два дворника, фальшрешетка радиатора «старого» образца, большие фары, широкие боковые щитки — это лишь малая часть отличий от «новой» кабины. Было нелегко пристыковать две таблички с логотипами «КАМАЗмастер» и «ДАКАР» на фальшрешетку, потому что таблички плоские, а решетка имеет форму усеченной сферы. Пришлось провести много расчетов, чтобы предварительно состыковать эти детали по касательной, под углом, путем построения 12 вспомогательных плоскостей разных видов (рис. 5).

Рис. 5. Построение вспомогательных плоскостей в фальш-решетке радиатора

Рис. 6. Кабина: вид изнутри

Далее в процессе сборки было сделано по четыре отверстия на каждую табличку, за счет чего сложные сопряжения были удалены и сделаны новые по соосности элементов (заклепок).

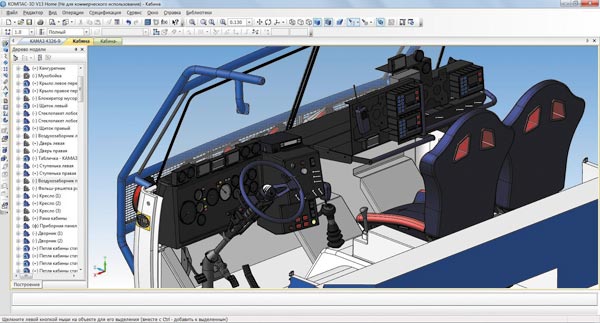

При моделировании интерьера кабины (рис. 6) особую сложность составило соблюдение пропорций, поскольку прямых видов внутренностей кабины найти в Интернете не удалось. Чтобы не обидеть ни одного из членов команды и правильно разместить элементы управления, пришлось моделировать «на глаз». Да что там говорить — моделировать «на глаз» пришлось практически все элементы, главное, чтобы они не вылезали за габариты того или иного узла.

При создании рулевого колеса, кресел, тумблеров, рукояток, переключателей, вентиляторов, индикатора ограничения скорости, ламп внутреннего освещения, а также самого главного элемента кабины — приборной панели использовался практически весь функционал КОМПАС3D и все способы построения операций. Подробнее хочу остановиться, на мой взгляд, на самых редких в использовании операций и интересных для меня (а может, и для читателя) функций, которые до этой работы я практически нигде не применял.

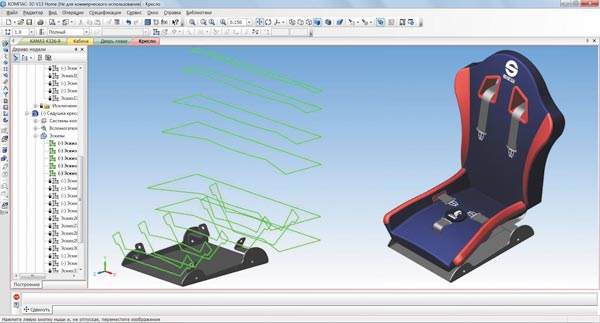

При построении кресел использовалась, на мой взгляд, самая капризная и ювелирная в плане построения и перестроения детали, операция По сечениям (рис. 7) — стоило немного изменить один из эскизов, и конечный результат мог оказаться непредсказуемым.

В итоге получилось слегка угловатое, но, помоему, симпатичное кресло с пятиточечными ремнями безопасности.

Рис. 7. Результат построения кресла с помощью операции По сечениям

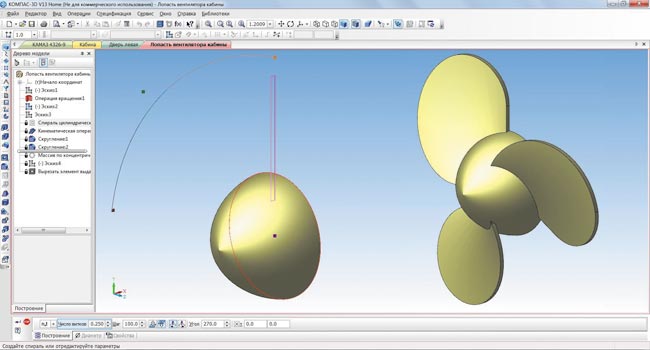

Рис. 8. Крыльчатка вентилятора

Вытягивание эскиза вдоль кривой (спираль цилиндрическая или коническая) я раньше применял при моделировании пружин, но здесь использовал этот прием при построении крыльчаток вентиляторов (рис. 8) — всегото нужно было увеличить шаг и уменьшить количество витков.

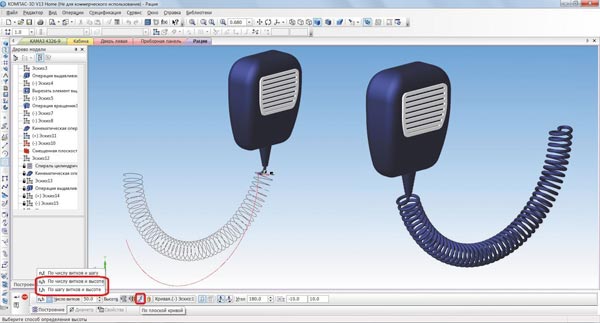

И это еще не всё. Спираль вдоль кривой для меня была открытием, и я воспользовался этим методом построения для моделирования шнура рации (рис. 9). Пиктограмма По плоской кривой появляется при выборе одного из двух методов построения спирали, поэтому обнаружил я ее совершенно случайно.

Рис. 9. «Кинематика по криволинейной спирали» на примере построения шнура рации

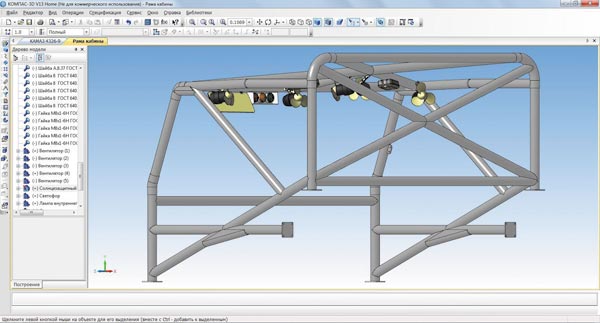

Рис. 10. Рама кабины

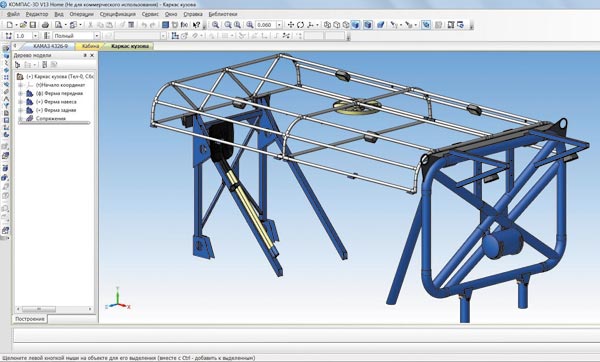

Рис. 11. Каркас кузова

Рама кабины (рис. 10) и каркас кузова (рис. 11) состоят из большого числа труб, сделанных в основном кинематикой или тонкостенным выдавливанием.

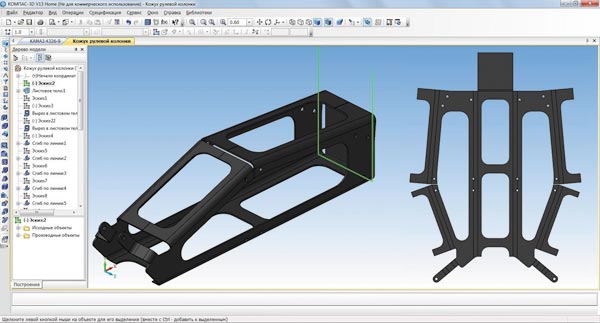

При моделировании таких элементов, как кузовные двери, боковые решетки воздухозаборников, кожух рулевой колонки, поддоны, подножки, топливный бак, защита переднего моста и других тонкостенных узлов, практически везде применялись операции листового тела. Когда я впервые столкнулся с моделированием листового тела, оно показалось мне неудобным: нужно сначала построить одно тело, затем согнуть и т.д. Но потом я попробовал совершенно другой метод, когда рисуешь сразу профиль согнутого тела. Если оно сложное, то потом добавляешь, вырезаешь, сгибаешь, а в конечном счете все разгибаешь, и получается идеальная развертка. Так я поступил с проектированием кожуха рулевой колонки (рис. 12).

Рис. 12. Кожух рулевой колонки

Рис. 13. Операция Обечайка на примере построения топливного бака

Режим Обечайка я попробовал на топливном баке (рис. 13). Кроме того, я опробовал новую функцию Изменение положения — потрясающая операция для специфики моей работы! Сейчас объясню почему. Я работаю с 3Dмоделями, когда пишу управляющие программы для станков с ЧПУ. И почти всегда конструктор при моделировании не привязывает деталь к какойто определенной базе. Так вот — эта операция позволяет смещать базу, менять положение осей координат так, как захочется, что имеет существенное значение при позиционировании детали в координатах соответствующего станка.

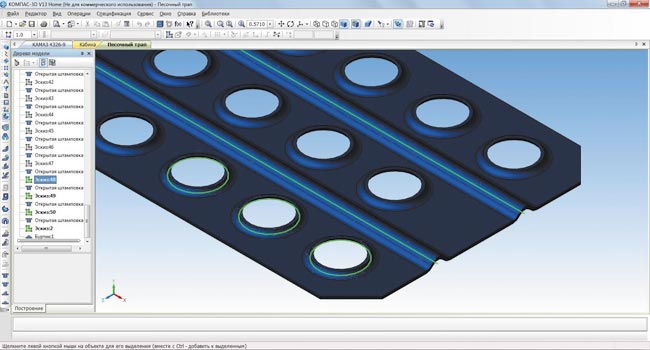

Попробовать новые операции листового тела я решил на детали Песочный трап — профильный лист металла с отверстиями большого диаметра, используемый для подкладки под колеса, когда машина зарывается в песок. Так как для операции Открытая штамповка (рис. 14) в эскизе в листовом теле должен присутствовать только один контур (а в трапе порядка 50 отверстий), то при его проектировании было решено воспользоваться командой Массив по точкам, но она не сработала. Пришлось делать 50 отверстий «вручную». А вообще операция Массив по точкам очень спасала при расстановке стандартных элементов в сборке того или иного узла. Порадовала команда Буртик — она сработала при наличии в эскизе двух элементов.

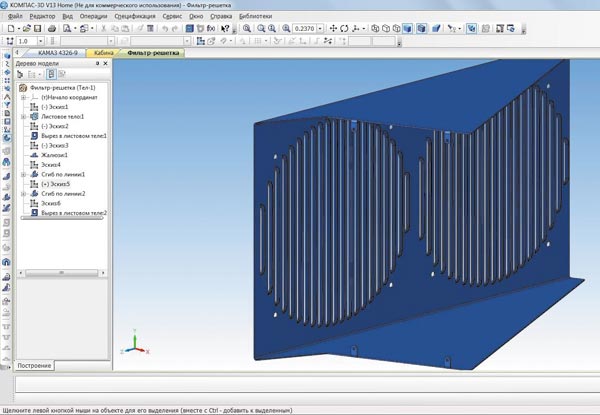

Команду Жалюзи я попробовал на фильтррешетке бокового воздухозаборника (рис. 15).

Рис. 14. Операция Открытая штамповка и Буртик на песочном трапе

Рис.15. Команда Жалюзи

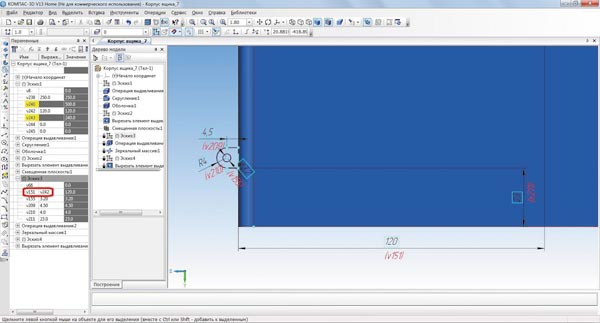

При моделировании ящиков для инструмента и запасных частей я воспользовался параметризацией с использованием переменных. Раньше я не часто применял ее на практике, потому что она отнимает много времени на проработку всех взаимосвязей, зато потом облегчает процесс проектирования при перестроении. Но здесь я решил с ней попрактиковаться. Ящики были однотипные и различались всего по нескольким параметрам. Даже не пришлось воспользоваться справкой. При присвоении переменных пришлось вспомнить навыки программирования на Delphi. В ящике изменению подвергалась ширина, длина и высота (рис. 16). Привязку размеров я задал от центра.

Рис. 16. Параметризация эскиза 1

Одновременно с шириной менялось расстояние от центра ящика до петельки. Так как расстояния по условию равны, то было необходимо, чтобы при изменении размера в эскизе 1 (переменная v242) в эскизе 3 значение переменной v151 тоже менялось. Поэтому я присвоил переменной v151 значение переменной v242 (рис. 17).

Рис. 17. Параметризация эскиза 3

Рис. 18. Ящики для инструмента и запасных частей внутри кузова

Теперь при изменении всего одного размера в одном эскизе изменения происходили сразу в двух. За короткий промежуток времени у меня были готовы семь ящиков (рис. 18).

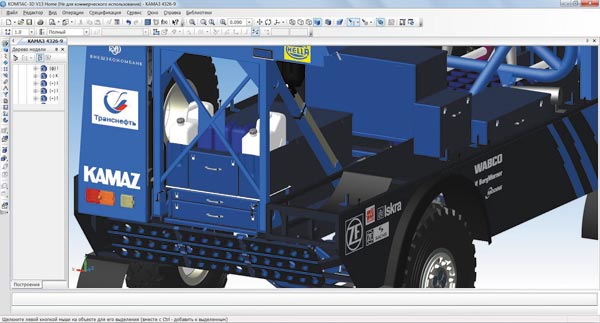

Особой точности и проработки всех деталей по правилам конкурса никто не требовал. Но прорисовав «обертку», мне захотелось добавить в нее начинку, чтобы потом любоваться полнотой картины, и я немного поработал с механикой. Прорисовал мосты с тормозной системой, колеса, двигатель с трансмиссией, карданы и раздаточную коробку, выхлопные трубы и рессоры с амортизаторами. Однако изза недостатка времени остановился на основных механизмах.

Кабина и кузов были сделаны, надо было приступать к раме и ходовой части.

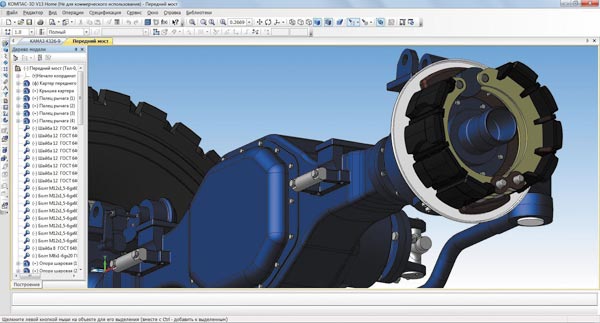

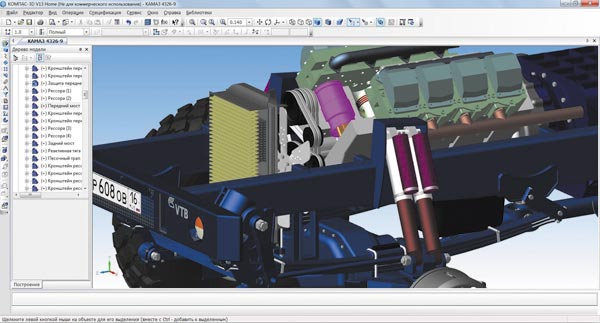

Чтобы придать картине на первой стадии немного колорита, решил начать с мостов (рис. 19). Да при таком объеме и столь малых сроках разработки какието тонкости остаются неучтенными.

Но для наглядности я смоделировал ресиверы всех трех контуров рабочих тормозов. Тормозные камеры на каждый мост приводят разжимной кулак в движение, и тормозные колодки размыкаются. Хотел воспользоваться новым сопряжением КулачокТолкатель, но обошелся Касанием двух поверхностей.

Рис. 19. Передний мост. Вид на тормозной механизм

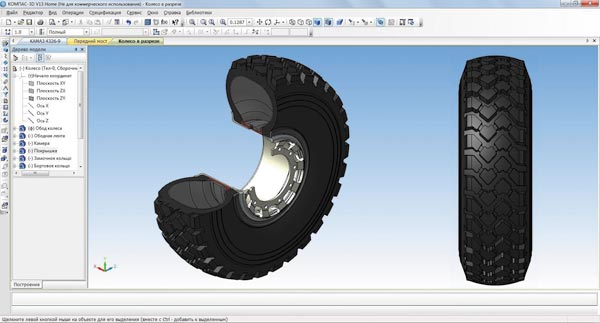

Рис. 20. Колесо в разрезе

Затем проработке подверглись колеса Michelin с тормозной системой. Неудобство, а может быть издержки работы видеокарт и остальных компьютерных комплектующих, отвечающих за математику построения, сказалось на построении покрышки колеса (рис. 20). Четыре ячейки рисунка протектора разнес Массивом по концентрической окружности на 32 элемента, и компьютер надолго задумался. Меня это не сильно расстроило, потому что я уже имею опыт построения массивов из большого числа элементов, просто запасся терпением и продолжил моделировать.

Мост есть, колеса есть, но как же КАМАЗ будет прыгать по дюнам без рессор и амортизаторов. Работа над рессорами не вызвала особых сложностей: прорисовал сначала передние жесткие кронштейны, а затем задние плавающие кронштейны. Теперь, когда есть мост и две точки касания, — оставалось прорисовать рессоры (рис. 21). С прорисовкой амортизаторов возникли сложности, потому что он отклонен от нормальных плоскостей проекций, для того чтобы принимать нагрузку под минимальными углами. Решил для наглядности сделать амортизаторы не сборкой, а по отдельности: шток отдельно от поршня, чтобы потом в контексте сборки совместить их сопряжением Соосность. Аналогичный маневр был первым применен при моделировании боковых дверок кузова, так как они открываются на петлях, а амортизаторы обеспечивают плавность открывания и способность дверки не закрыться в момент осмотра машины или ремонта. Амортизаторы с рессорами были готовы, и я приступил к двигателю и остальным механическим компонентам.

Двигатель тоже рисовал не по размерам, а лишь пытался уместить его в межлонжеронное пространство, чтобы осталось спереди место под радиатор. Визуально старался придать ему облик ЯМЗ8463.1007 по фотографиям. Едва не отослав заявку на конкурс, обнаружил, что передней частью двигатель впивался в кабину. Пришлось сделать вырез, который в итоге не отразился на конструкции кабины.

Рис. 21. Вид на двигатель, радиатор, амортизаторы и рессоры

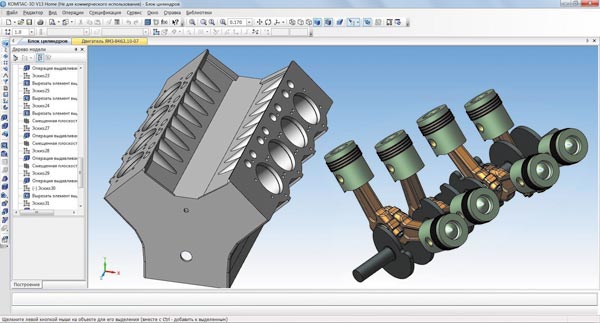

Рис. 22. Блок цилиндров и кривошипно-шатунный механизм

Прорисовке, хоть и не особо тщательной, подверглись основные части движка: блок цилиндров, гильзы, поршни с шатунами и другие узлы (рис. 22).

Решено было прорисовать сердцевину радиатора, которая состоит из более ста продольных пластин и стольких же поперечных трубок, по которым течет охлаждающая жидкость. В итоге получился самый большой по объему файл (63 Мбайт) и 15 мин на его сохранение — и это при том, что компьютер не слабой конфигурации.

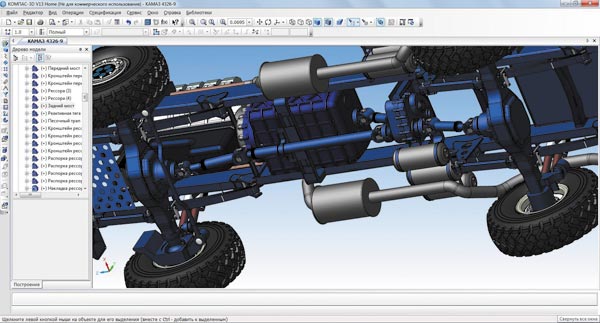

Рис. 23. Вид снизу

Логическим завершением всей механической части была прорисовка системы карданных передач вкупе с МКПП и раздаточной коробкой (рис. 23). Но времени почти не оставалось, поэтому предпочтение было отдано наружной картине.

При моделировании случались некоторые накладки: прорисовал раму кабины, а она вылезла за ее пределы; повесил ящички для инструмента на дверь кабины, а они стали врезаться в раму. Конечно, при таком масштабном моделировании всего учесть невозможно, но в «бардачке» КОМПАС3D давно предусмотрена функция Соударение компонентов, которая сразу подсвечивает красным соприкасающиеся детали и узлы при перемещении их друг относительно друга или вращении.

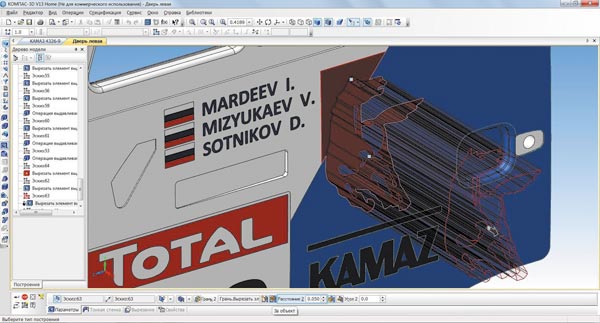

В процессе работы особых неудобств при моделировании в КОМПАС3D не было, пока не наступил момент нанесения рекламы на борт авто.

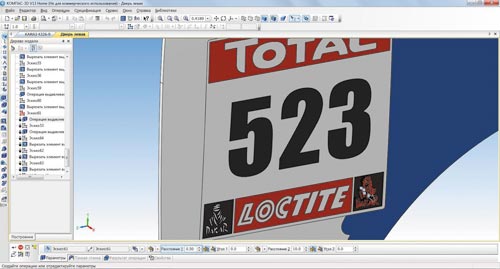

Сказать, что функция вырезания или выдавливания до поверхности реализована плохо, значит не сказать ничего. Просто с мелкими элементами она себя слабо проявляет. Для нанесения рекламы на борт использовались всего два вида поверхностей: на плоский объект (рис. 24), с которым не было особых трудностей, и на криволинейный объект (рис. 25).

Рис. 24. Результат векторизации логотипов

Рис. 25. Построение «лошадки» на двери методом Выдавливание до поверхности

Кабина имела форму усеченной сферы, поэтому основные трудности возникли именно с ней. Приходилось долго перебирать в голове (а потом уже на компьютере) все возможные варианты, чтобы получилось красиво, и в то же время не нарушить всю конструкцию.

Лошадь получилась без проблем, а вот значок «DAKAR» (рис. 26) так и не удался («Ошибка — Нарушена топология построения») — пришлось делать вырезом на расстоянии.

Рис. 26. Построение логотипа «DAKAR» на двери методом Выдавливание

Рис. 27. Окончательный вариант кабины

Рис. 28. КАМАЗ-4326

Закончив рекламу (рис. 27), надо было приступать к кульминационному моменту — главной сборке. Сборка получилась солидная для «непрофессиональной» работы: 2276 деталей плюс 1184 стандартных элемента.

Для большего соответствия реальным размерам сделал стандартные виды в КОМПАСЧЕРТЕЖ и замерил все основные параметры: база, длина, ширина, высота, расстояние от бампера до оси переднего моста, расстояние от оси заднего моста до задней стенки и другие совпадали с техническими данными КАМАЗа. Я удивился и обрадовался одновременно, потому что у меня получился грузовик (рис. 28) в масштабе 1:1, готовый отправиться, конечно, не на очередной «Дакар», но на оценку экспертному жюри в составе лучших инженеров команды «КАМАЗмастер».

На этом историю создания, помоему, самого красивого гоночного грузовика из всех в этом классе, участвующих в раллирейдах, я хочу закончить словами из статьи Андрея Чудакова: «Вот таков он, реальный и одновременно фантастический гоночный грузовик КАМАЗ4326. Более эксклюзивный, чем RollsRoyсe, более титулованный, чем Ferrari, более загадочный, чем Bristol... Автомобильбоец, созданный мечтами, сердцем, талантом и умением лучших людей из «КАМАЗмастер».

Ознакомиться с альбомом конкурса «КАМАЗмастер», а также пообщаться с авторами всех присланных проектов можно на странице фанклуба КОМПАС3D Home http://vk.com/kompas_home.