Опыт использования CAM-системы PowerMILL в фирме Rimstock для фрезерной обработки серийных кованых колесных дисков

Благодаря CAM-системе PowerMILL фирма Rimstock — известный производитель спортивных автомобильных колесных дисков — не только увеличила объем выпускаемой продукции до более чем 350 тыс. дисков в год при неизменно высоком качестве, но и повысила деловую репутацию за счет быстрого выполнения заказов.

Фирма Rimstock (www.rimstock.co.uk) базируется в местечке УэстБромидж (West Bromwich), неподалеку от центра автомобильной промышленности Великобритании, а ее филиалы находятся в Германии, Франции и США. В настоящее время Rimstock — один из ведущих мировых производителей престижных кованых автомобильных дисков из алюминиевых сплавов. Стремительному росту фирмы способствовало также освоение ею производства более массовой и доступной продукции — литых дисков из алюминиевых сплавов. Сочетание разных технологий производства позволило компании Rimstock выйти на более широкий рынок и достичь значительного коммерческого успеха.

«Мы смогли увеличить наши продажи в различных секторах. Сегодня Rimstock производит диски для гоночных и спортивных автомобилей престижных марок, авто представительского класса и специальных транспортных средств — все эти направления способствуют росту нашего бизнеса, — объясняет менеджер по маркетингу Мэтт Нил (Matt Neal). — Все эти рыночные ниши требуют от нас обеспечения не только высокого качества производимой продукции, но и соблюдения кратчайших сроков поставки».

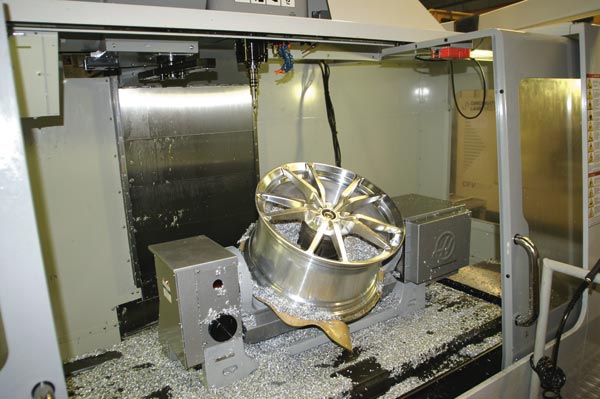

С помощью CAM-системы PowerMILL фирме Rimstock удалось добиться выдающегося качества обработанных поверхностей производимых кованых дисков

Кованые диски из сплавов на основе алюминия сочетают повышенную прочность и стойкость к трещинообразованию при относительно низкой массе. Поэтому продукция фирмы Rimstock востребована у производителей не только спортивных и гоночных автомобилей, но и транспортных средств военного назначения. Приблизительно 2030% выигрыш по массе кованых дисков по сравнению с аналогичными литыми позволяет улучшить динамические характеристики и управляемость, а также значительно продлить ресурс подвески автомобиля.

Фирма Rimstock уже четыре года эксплуатирует два рабочих места с CAMсистемой PowerMILL, предназначенной для программирования высокопроизводительной фрезерной обработки на станках с ЧПУ. Управляющий ковочного цеха Эндрю Колборн (Andrew Colbourne) вспоминает, что раньше разработкой управляющих программ для станков занимались исключительно сторонние субподрядчики. Саму CAMсистему PowerMILL фирма Rimstock приобрела пять лет назад, после покупки ею своего первого пятиосевого станка с ЧПУ Haas VF5. Сегодня в распоряжении Rimstock уже шесть пятиосевых станков марки Haas, которые используются преимущественно для чистовой обработки, а также три станка производства Doosan для прецизионной трехосевой обработки. Также в составе станочного парка фирмы Rimstock имеются шесть старых трехосевых станков Cincinnati, но сейчас они используются только для черновой выборки материала.

«В настоящее время программирование всех видов фрезерной обработки на станках с ЧПУ выполняется только в CAMсистеме PowerMILL, что улучшает контроль над производственными сроками и качеством, — объясняет Эндрю Колборн. — И хотя для конструирования используются CATIA и Pro/ENGINEER, никаких проблем при импорте CADмоделей в PowerMILL никогда не возникало».

Rimstock специализируется на производстве высококачественных кованых дисков для гоночных и спортивных автомобилей

Гн Колборн сделал свой выбор в пользу CAMсистемы PowerMILL, разработанной компанией Delcam, после посещения ее штабквартиры в Бирмингеме (Великобритания). «Ни один из других поставщиков CAMсистем не мог предложить сравнимую с Delcam по полноте и качеству техническую поддержку, — вспоминает он. — Кроме того, мы еще тогда знали, что у Delcam хорошая репутация». Развитие и совершенствование возможностей PowerMILL за время владения этой CAMсистемой убедили гна Колборна в правильности сделанного выбора. «PowerMILL удовлетворяет всем нашим запросам, — говорит он. — Эта CAMсистема при чистовом фрезеровании позволяет достичь исключительно высокого качества обработки поверхности, что раньше было возможно только при помощи шлифовки. Кроме того, PowerMILL дает возможность редактировать при пятиосевой обработке подводы, отводы и переходы инструмента, что позволяет задавать сопряжения обрабатываемых поверхностей в невидимых зонах. Применение пятиосевой обработки позволило нам намного сократить производственный цикл, в то время как компания Delcam и Haas совместно помогали нам решать все возникающие технические проблемы».

«Также мы ощутили значительную выгоду при переходе от электроэрозионной обработки непосредственно на многоосевое фрезерование. Тем самым экономятся время и деньги на производстве графитовых электродов», — добавил гн Колборн.