Изготовление кронштейна генератора для вертолета АК 1-3 с использованием CAD/CAM-систем разработки Delcam

Учебный центр компании Delcam, работающий в Полтавском национальном техническом университете, не только обучает студентов технических специальностей работе с программным обеспечением семейства Power Solution, но и успешно сотрудничает со многими украинскими предприятиями в рамках совместных проектов по проектированию и изготовлению различных видов продукции на станках с ЧПУ. Один из интересных проектов, выполненный в прошлом году, заключался в разработке для ООО «КБ Аэрокоптер» новой технологии производства из цельной плиты высокоответственной детали сложной формы — кронштейна генератора для вертолета АК 1-3. Представленная работа была выполнена под руководством преподавателя учебного центра «Делкам-ПолтНТУ» доцента А.И. Сорокового студентами 4-го курса кафедры технологии машиностроения Александром Горюном, Сергеем Рымаром и аспирантом Станиславом Ясько.

Многофункциональный двухместный сверхлегкий вертолет АК 13 производства украинского ООО «КБ Аэрокоптер» (рис. 1) применяется для воздушного патрулирования автодорог, электросетей, нефтегазопроводов, ледовой разведки, рыбнадзора, выявления лесных пожаров и т.п. Этот небольшой вертолет может также использоваться для обучения курсантов технике пилотирования.

Рис. 1. Вертолет АК 1-3 в полете

Вертолет АК 13 обладает хорошими техническими характеристиками при весьма компактных размерах: со снятыми лопастями машина вписывается в пространство длиной 5,68 м, шириной 1,65 м и высотой 2,27 м. Масса пустого вертолета — всего лишь 390 кг, что позволяет транспортировать его на небольшом автоприцепе легковым автомобилем (рис. 2). На вертолете установлен поршневой двигатель жидкостного охлаждения, работающий на автомобильном бензине с октановым числом не менее 95. Силовая установка позволяет вертолету подниматься с двумя пассажирами и 50 кг багажа на высоту до 4700 м. Дальность полета составляет до 350 км.

Рис. 2. Вертолет АК 1-3 при транспортировке

Вертолеты АК 13 успешно эксплуатируются не только в Украине, но и во многих других странах по всему миру — России, Белоруссии, Узбекистане, Грузии, Франции, Италии, ЮАР, Бельгии, Чехии, Австралии, Канаде, Судане и ОАЭ. Большой популярности вертолета АК 13 способствует не только его высокая экономичность (порядка 17 л бензина на 100 км), но и относительно низкая стоимость по сравнению с зарубежными аналогами. Рост продаж данной модели привел ООО «КБ Аэрокоптер» к необходимости увеличения производственных мощностей.

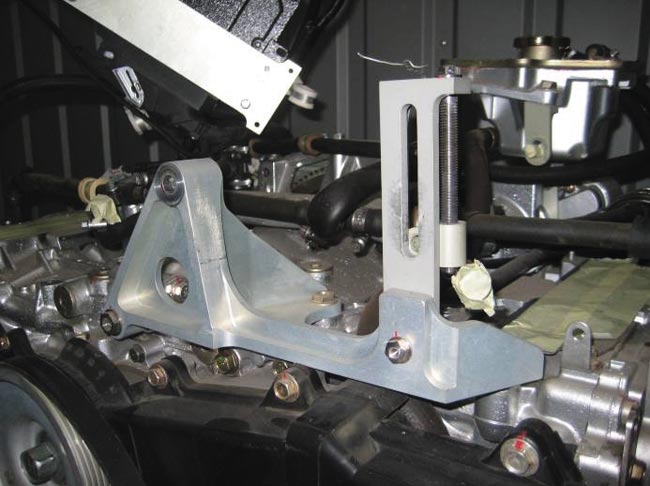

Рис. 3. Кронштейн генератора, установленный на двигателе в монтажном положении

При модернизации предприятия руководство ООО «КБ Аэрокоптер» сделало ставку на максимальную автоматизацию технологии производства при помощи многоосевых станков с ЧПУ. Сроки окупаемости дорогостоящего многоосевого оборудования с ЧПУ непосредственно зависят от производительности обработки, поэтому эффективность и надежность управляющих программ являются одними из ключевых факторов коммерческого успеха.

Чтобы оценить эффективность CAD/CAMсистем компании Delcam, руководство ООО «КБ Аэрокоптер» предложило учебному центру «ДелкамПолтНТУ» проработать технологию производства из цельной дюралюминиевой заготовки (плита из Д16Т по ГОСТ 1723299) детали сложной формы — кронштейна генератора (рис. 3). Раньше эта деталь изготавливалась на морально устаревшем трехосевом станке с ЧПУ, но после приобретения современного станка фирмы HAAS было решено апробировать на нем эффективность управляющих программ, разработанных в CAMсистеме PowerMILL.

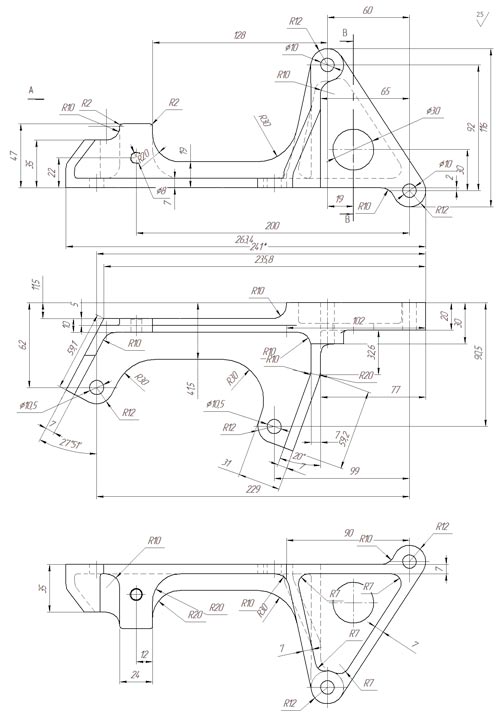

Рис. 4. Исходные чертежи детали, выполненные в КОМПАС-3D

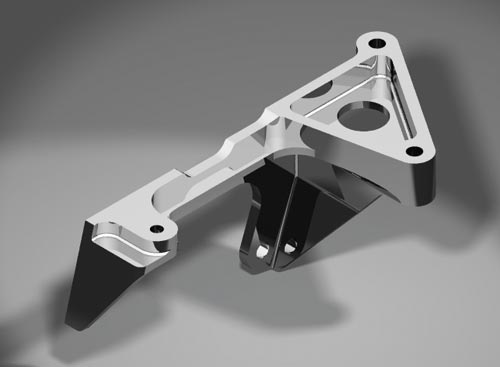

Рис. 5. Готовая 3D-модель кронштейна, выполненная в CAD-системе PowerSHAPE

В качестве исходных данных исполнителям были предоставлены чертежи детали (рис. 4), на основе которых ими в CADсистеме PowerSHAPE была построена 3Dмодель кронштейна (рис. 5).

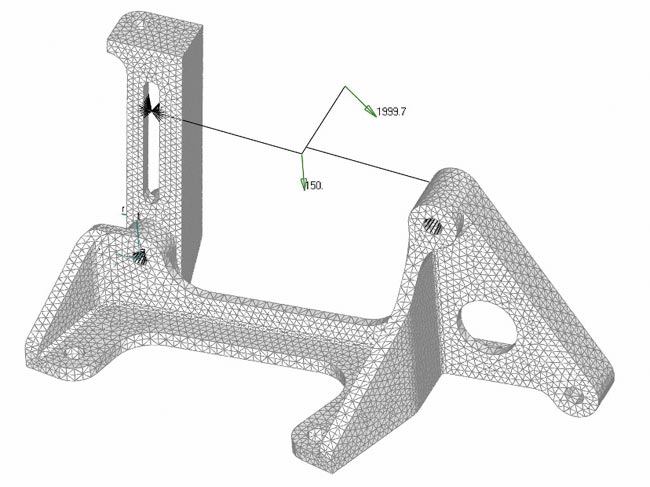

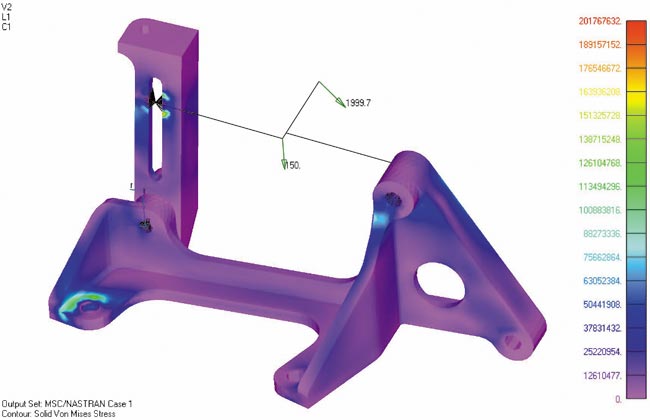

Для поверочного расчета на прочность методом конечных элементов в CAEсистеме Nastran 3Dмодель кронштейна была импортирована в Femap для генерации расчетной КЭсетки (рис. 6). Сгенерированная сетка состояла из 48 тыс. узлов и 25 тыс. элементов. При импорте 3Dмодели какиелибо ошибки в геометрии обнаружены не были. В процессе расчетов использовалась система абсолютно жестких конечных элементов, через которые передаются усилия натяжения ремня и вес генератора.

Рис. 6. Модель кронштейна генератора с наложенной расчетной КЭ-сеткой

Рис. 7. Диаграмма распределения эквивалентных напряжений по 3D-модели кронштейна

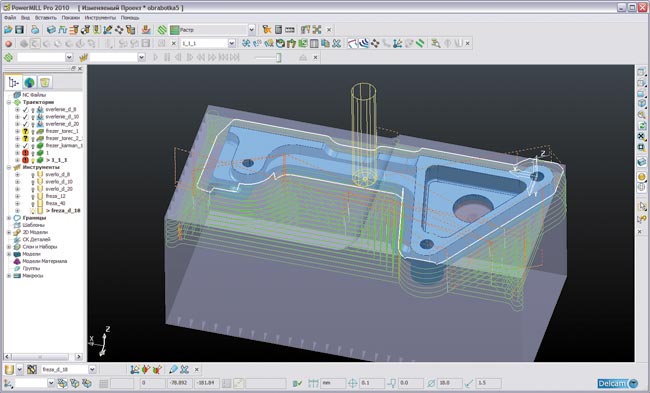

Рис. 8. Обработка боковых поверхностей в PowerMILL

Проведенный с учетом внешних нагрузок (взятых с коэффициентом перегрузки 2,5) анализ напряженнодеформированного состояния показал (рис. 7), что деталь способна выдержать возникающие эксплуатационные нагрузки и имеет запас прочности, равный 1,59.

Рис. 9. 3D-симуляция всех этапов обработки в PowerMILL

Рис. 10. Заготовка кронштейна в процессе обработки

Рис. 11. Готовые детали с нанесенным защитным покрытием

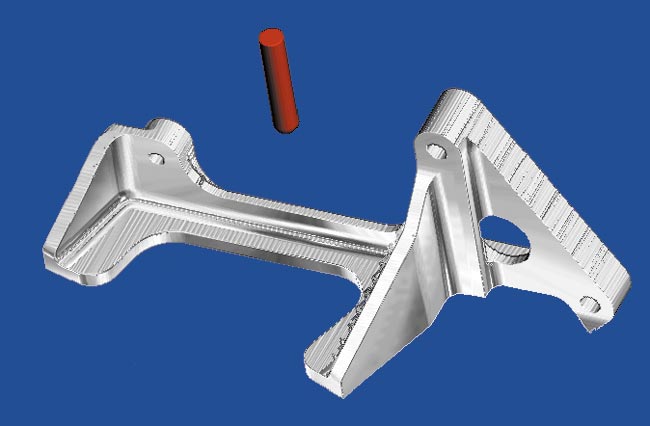

Для разработки управляющих программ для станка с ЧПУ использовалась CAMсистема PowerMILL (рис. 8 и 9). При обработке детали (рис. 10) были использованы следующие реализованные в PowerMILL стратегии обработки: выборка погружением, выборка по профилю, параметрическое смещение, по шаблону, по профилю 3Dкривой и сверление. Для генерации кода управляющих программ для станка HAAS использовался стандартный постпроцессор.

Разработанные в CAMсистеме PowerMILL управляющие программы позволили существенно уменьшить время обработки на станке HAAS детали сложной формы по сравнению с ранее используемой устаревшей технологией производства, что позволило ООО «КБ Аэрокоптер» повысить производительность и снизить производственные издержки.