Особенности реализации раскроя для пильного оборудования с ЧПУ в системе БАЗИС

В мебельной промышленности массовое использование автоматизированного раскройного оборудования стало реальностью. Причина — конкуренция. Именно она вынуждает производителей мебели внедрять эффективные технологии организации производства для сокращения временных и материальных затрат, повышения качества изделий и исключения ошибок, вызванных человеческим фактором. Высокая стоимость автоматизированного оборудования компенсируется получением существенных конкурентных преимуществ, актуальность которых с течением времени будет только возрастать.

Преимущества от использования станков с ЧПУ можно получить в полном объеме только в том случае, когда на предприятии внедрена комплексная САПР, которая осуществляет автоматическое формирование управляющих программ (УП) на основе проектируемых моделей мебели.

Спектр раскройного оборудования многообразен. Самыми распространенными моделями на российском рынке можно назвать:

- круглопильные станки Altendorf F 45 ELMO III и Altendorf F45 ELMO IV;

- пильные центры производства SCM Group (SCM, Gabbiani, Morbidelli) под управлением WinCut;

- раскройные центры компании HolzHer;

- раскройные центры Holzma;

- раскройные центры компании GRIGGIO S.p.A;

- многофункциональные раскройные центры компании MACMAZZA;

- пильные центры Paoloni;

- пильные центры Selco фирмы Biesse.

Подобное разнообразие моделей станков требует разработки соответствующих постпроцессоров, учитывающих особенности их систем управления. Безусловно, все современные раскройные центры оснащены встроенными программами оптимизации раскроя, но их применение имеет как минимум два существенных недостатка. Вопервых, стоимость таких оптимизаторов весьма высока, что далеко не всегда соответствует их качественным характеристикам. Вовторых, исходные данные для работы встроенных программ необходимо вводить вручную, что нередко приводит к ошибкам субъективного характера. Как следствие — неправильная комплектация заказа или брак. Импорт исходных данных через стандартные форматы обмена частично снимает эти проблемы, однако говорить о комплексной автоматизации и создании единого информационного пространства предприятия попрежнему бессмысленно. А ведь именно это гарантирует максимальную отдачу от инвестиций в автоматизацию.

В САПР БАЗИС, которая сегодня используется более чем на 2,5 тыс. мебельных предприятий России, а также стран ближнего и дальнего зарубежья, реализованы программные интерфейсы практически для всех типов систем управления раскройным оборудованием. Процесс формирования управляющих программ можно разделить на две части:

1. Общая часть, инвариантная к типу системы управления.

2. Специальная часть, определяемая технологией выполнения раскроя на конкретном оборудовании и особенностями системы управления.

Общие принципы

Формируемые УП сохраняются в отдельных папках. Если в заказе есть панели из различных материалов, то имеется возможность организации древовидной структуры для хранения управляющих программ. Это позволяет легко ориентироваться во множестве файлов, образующихся при моделировании больших заказов.

Имена файлов с УП состоят из обязательной части и трех необязательных дополнений. Первая необязательная часть — это префикс, или набор символов, с которого начинается имя файла. Например, префиксом может быть название пильного центра или фамилия составителя управляющей программы. Дополнительно в имя файла может включаться номер раскраиваемого заказа и наименование материала.

Одновременно формировать управляющие программы для различных станков невозможно. Это объясняется тем, что для разных станков возможны взаимоисключающие требования к картам раскроя. Например, для станков SCM Group началом укладки панелей является левый нижний угол, а для станков Altendorf F45 ELMO — правый верхний угол. Значит, когда необходимо получить УП для разных станков, будет формироваться несколько вариантов раскроя, каждый — для отдельного станка. Подобная ситуация возникает, если на производстве установлены различные станки, но заранее неизвестно, на каком из них будет производиться раскрой.

Рассмотрим формирование УП для раскройного оборудования, наиболее тесно интегрированного с САПР БАЗИС — Altendorf и SCM.

Станки и пильные центры Altendorf

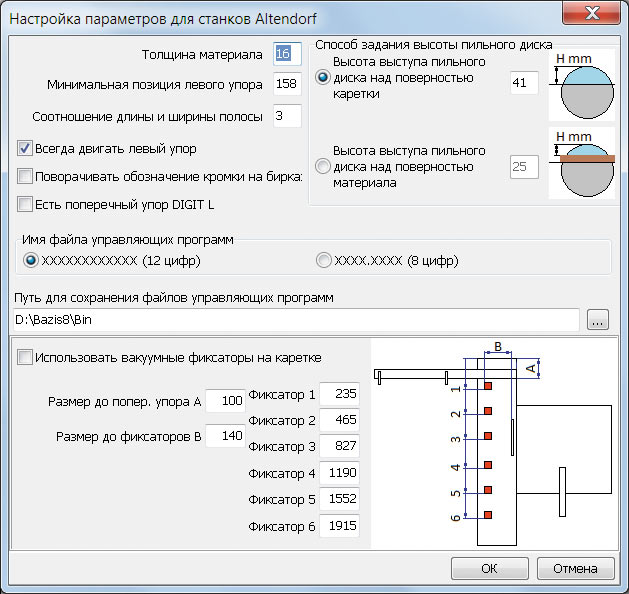

Для пильных центров Altendorf задается большое количество параметров, позволяющих при формировании управляющей программы в максимальной степени учесть все особенности системы управления и технологии раскроя (рис. 1).

Рис. 1. Окно настройки параметров для пильных центров Altendorf

Основные параметры — толщина материала и минимальная позиция левого упора. Дело в том, что у пильных центров Altendorf левый упор не может устанавливаться вплотную к пиле, причем у разных моделей станков эта величина может быть неодинаковой. Если, например, в управляющей программе будет присутствовать команда установки левого упора на 100 мм, то станок ее просто не сможет выполнить.

Для задания варианта базирования детали определяется соотношение длины и ширины полос. Если реальное значение этого параметра больше заданного значения, то по ширине заготовка должна раскраиваться от правого упора. В противном случае точный угол 90° от левого упора не гарантирован.

Рассмотрим это положение на примере. Допустим, необходимо раскроить полосу размером 700x500 мм, на которой размещается деталь с размерами 660x480 мм. В этом случае оба реза производятся от левого упора. Если же раскраиваемая полоса имеет размер 1200x200 мм и на ней размещается деталь 1150x190 мм, то пиление выполняется таким образом: длина 1150 мм отпиливается от левого упора, а ширина 190 мм — от правого упора, поскольку размера в 200 мм недостаточно для гарантии точного угла 90°. В подобных случаях и используется параметр соотношения длины и ширины полосы.

Высота выступа пильного диска может задаваться одним из двух способов: относительно либо поверхности каретки, либо — раскраиваемого материала. Высота пильного диска над поверхностью материала определяет угол входа инструмента в материал. Для каждого материала он имеет свое оптимальное значение, например для древесностружечной плиты — 25 мм. На станке же высота пильного диска задается относительно поверхности каретки. Поэтому для удобства установки нужного значения и предлагаются два варианта. При выборе любого из них значение второго параметра будет рассчитано и выдано в качестве справочного.

При формировании карт раскроя учитываются и другие особенности работы пильных центров Altendorf. Если плита вначале раскраивается на полосы, то используется правый упор. Из этого правила есть одно исключение. Если полоса шире, чем максимально возможная позиция правого упора, то применяется левый упор. Ширина полос должна сортироваться по уменьшению размера в соответствии с картой раскроя. Это объясняется тем, что последняя полоса остается на станке для дальнейшего распиливания на необходимые панели.

На ряде моделей станков Altendorf устанавливается запатентованный поперечный упор DIGIT L, снабженный системой корректировки длины, что упрощает раскрой и обрезку заготовок с точностью до 0,1 мм. Его наличие учитывается установкой соответствующего режима.

Компания Altendorf активно применяет на своих станках надежный и испытанный на практике принцип вакуумной фиксации. Основным ее элементом является высокопроизводительный вакуумный насос, обеспечивающий создание вакуума через встроенные в каретке зоны присосок. Заготовка фиксируется на каретке благодаря создаваемому разрежению. Любая зона присосок может активироваться нажатием кнопки, благодаря чему вакуум создается именно там, где он необходим. Даже при длинных угловых резах заготовка остается закрепленной на каретке по всей линии пропила. Управление любой зоной присосок может производиться отдельно, а для снятия заготовки достаточно одного нажатия на кнопку. Благодаря вакуумным фиксаторам заготовка неподвижно лежит на каретке, что необходимо для чистых прецизионных пропилов в любой плоскости.

Для автоматического управления вакуумными фиксаторами в программе устанавливается соответствующий режим, параметром которого является схема размещения фиксаторов. При его активации заготовка будет надежно фиксироваться без участия оператора.

Среди всех станков Altendorf модель Altendorf F45 ELMO следует выделить особо — и вот почему. Применение высокопроизводительных пильных центров оправдано для раскроя большого количества однотипных изделий, когда раскрой выполняется пакетами. Система их управления автоматически считает, что все используемые карты раскроя являются технологичными, поэтому количество поворотов полос у карт раскроя, как правило, не более четырехпяти.

Если рассматривать обычный круглопильный станок, то у него нет многих ограничений, присущих пильным центрам. Например, количество поворотов полос может быть любым, поскольку их осуществляет человек. Кроме того, у него более тонкая пила и подрезчик, а следовательно, в опилки уходит меньшая площадь плиты. Недостатки круглопильных станков связаны с тем, что на них обычно не пилят одновременно по нескольку плит. Скорость резания у них также меньше, чем у пильных центров. Но главный недостаток в том, что много времени занимает установка упоров на правильный размер. Основной причиной появления брака является именно неправильная установка размеров.

В станках Altendorf F45 ELMO произведено совмещение преимуществ круглопильного станка и пильного центра: количество поворотов не ограничено системой управления, при этом упоры устанавливаются автоматически на нужный размер в соответствии с программой раскроя, что исключает основную причину возникновения брака и резко сокращает время на установку упоров.

Для получения управляющих программ для станков Altendorf F45 ELMO в системе БАЗИС реализован специальный режим, учитывающий один из двух возможных способов ввода данных в станок:

с компьютера, подключенного к станку;

с носителя информации, подключаемого через USBразъем на пульте управления станка.

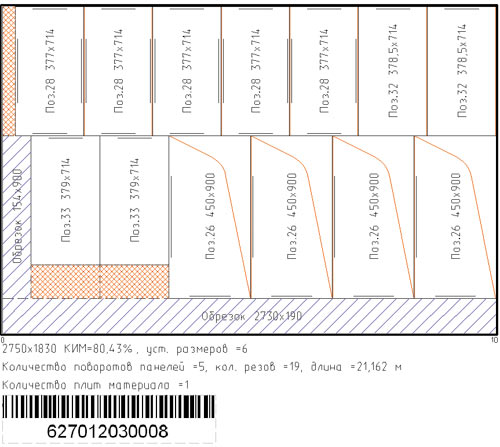

Началом укладки панелей для станков Altendorf всегда является правый верхний угол. Это требование системы управления станка. Под каждой картой раскроя изображается штрихкод с заключенным в нем именем файла управляющей программы (рис. 2). Если считать этот штрихкод сканером станка, то управляющая программа для данной карты раскроя автоматически загрузится в систему управления.

Совместное использование станков Altendorf и системы БАЗИС является эффективным средством создания высокоавтоматизированного мебельного производства.

Рис. 2. Карта раскроя для станка Altendorf со штрих-кодом

Пильные центры SCM

На пильных центрах SCM, как правило, первые резы выполняются горизонтально. Если первыми необходимо выполнить вертикальные резы, то плита поворачивается на 90° и после этого устанавливается на станок. Однако ряд моделей станков SCM оснащается поворотным столом, то есть допускаются вертикальные резы, что исключает необходимость в дополнительном повороте плиты. При формировании УП эта возможность учитывается установкой специального режима.

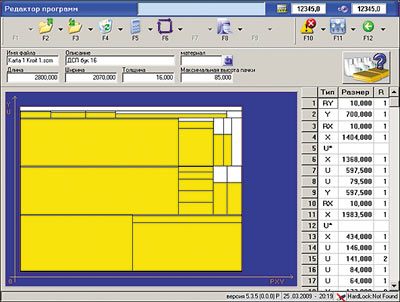

Сформированные управляющие программы и файлы заданий передаются на компьютер станка и загружаются в систему управления (рис. 3).

Рис. 3. Карта раскроя на мониторе пильного центра SCM

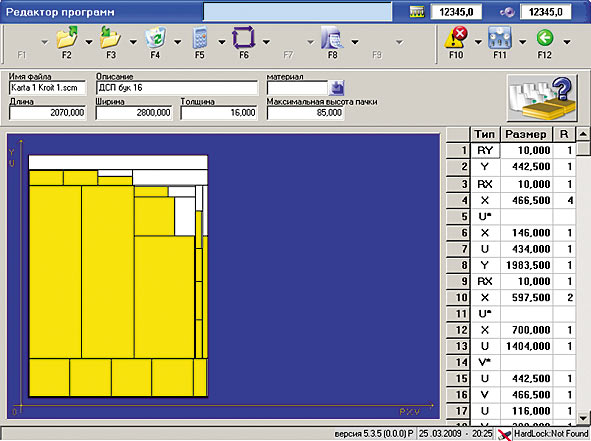

Пильные центры SCM, как правило, могут делать первые резы только вдоль плиты. Этим объясняется особенность формирования карт раскроя именно для таких станков. Если первые резы разрешены вдоль и поперек плиты либо только поперек плиты, то такую карту раскроя станок выполнить не может. Но если коэффициент использования материала при первых поперечных резах намного выше, чем при продольных, то карта раскроя формируется иначе. Плита поворачивается на 90°, а это значит, что первые резы выполняются вдоль уже повернутой плиты. Фактически это означает то же самое, что и выполнение первых резов поперек для исходной (не повернутой) плиты (рис. 4).

Рис. 4. Поворот плиты для первых поперечных резов на пильном центре SCM

При таком варианте раскроя длина и ширина плиты для станка меняются местами, и у панелей размеры также меняются местами, поэтому направление текстуры у них сохраняется. В результате формируется полный набор панелей с правильными размерами и текстурой. Если в раскрое присутствуют карты с первыми резами и вдоль плиты, и поперек, то при получении результирующих карт и управляющих программ они сортируются по признаку наличия поворота плиты.

При формировании управляющих программ одинаковые блоки объединяются, и устанавливаются счетчики повторений. Однако в ряде ситуаций может быть сформирована программа, содержащая более 99 строк, что является пределом для системы управления станка. В этом случае выдается предупреждение, но программа всё равно создается. Такая ситуация может возникнуть в том случае, когда в списке имеется много типоразмеров панелей, которые незначительно отличаются друг от друга, но при этом количество панелей каждого типоразмера невелико.

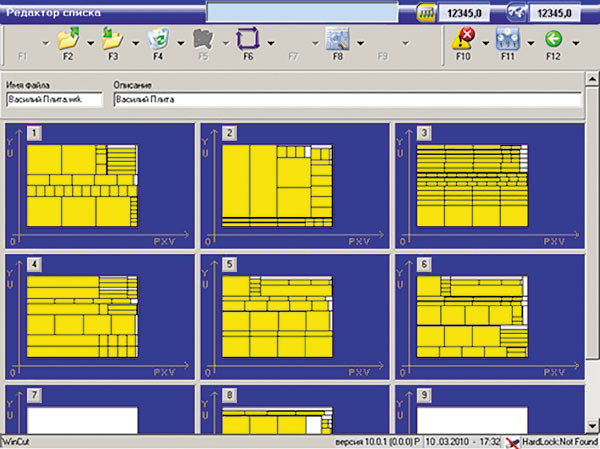

Как показывает практика, на станки SCM рациональнее передавать не файлы с картами раскроя, а файлы заданий. В этом случае на экран станка выводится окно редактора списка панелей, а для просмотра соответствующих карт раскроя надо переключиться в режим просмотра карт (рис. 5).

Рис. 5. Режим просмотра карт на пильном центре SCM

Программная поддержка технологии Nesting

Технология одновременного раскроя, профилирования и сверления плитных древесных материалов на одном обрабатывающем центре с ЧПУ за один установ плиты, получившая название Nesting, получает все более широкое распространение на мебельных предприятиях. Ее преимущества заключаются в снижении времени изготовления изделия за счет сокращения межоперационных простоев, минимизации расхода материалов, использования высокой скорости вращения и подачи инструмента, уменьшения количества оборудования и персонала, что, в свою очередь, экономит производственное пространство.

Однако этой технологии свойственны и определенные недостатки. Главный из них — гораздо более низкая производительность раскроя по сравнению с производительностью специализированного станка для раскроя плит. Это объясняется двумя причинами. Вопервых, в опилки превращается гораздо больший объем материала (диаметр фрезы составляет 1225 мм, тогда как ширина пилы — 35 мм), а, вовторых, отсутствует режим пакетной обработки, поскольку обрабатываться может только один слой листового материала. Особенно явно эти недостатки проявляются при большом количестве прямоугольных заготовок, что характерно для корпусной мебели. Отсутствие подрезного инструмента, предотвращающего сколы, приводит к более низкому качеству обработки кромок панелей концевой фрезой. Следующая проблема — сложность использования крупноразмерных обрезков плит, а следовательно, существенное снижение коэффициента использования материала. Кроме того, участок необходимо оборудовать эффективной системой удаления отходов и стружки, учитывая значительное ее увеличение.

Таким образом, и технология раскроя Nesting, и традиционная технология раскроя имеют свои достоинства и недостатки. Безусловно, есть области, в которых использование технологии Nesting экономически оправдано, но повсеместное ее внедрение на мебельных предприятиях на современном уровне развития вряд ли целесообразно.

Тем не менее в системе БАЗИС реализована ее программная поддержка, так как интерес мебельщиков к данной технологии велик, к тому же на рынке представлен широкий спектр соответствующего оборудования от ведущих производителей.

Полноценная реализация технологии Nesting в САПР требует разработки модулей фигурного раскроя, учитывающих особенности оборудования и технологических процессов обработки материалов в мебельной промышленности. Однако, как показал анализ номенклатуры заказов ряда типичных мебельных предприятий, от 70 до 90% их потребностей в фигурном раскрое покрываются реализацией гибридных алгоритмов. Они предполагают совмещение алгоритмов регулярного раскроя с автоматическим формированием УП для станков с функциями Nesting. Этот процесс реализуется в три этапа:

Выполняется раскрой материала в соответствии с выбранными критериями оптимизации и технологическими настройками.

Формируется файл в формате системы БАЗИС, содержащий полученные карты раскроя.

В модуле БАЗИСЧПУ создается УП для конкретного станка.

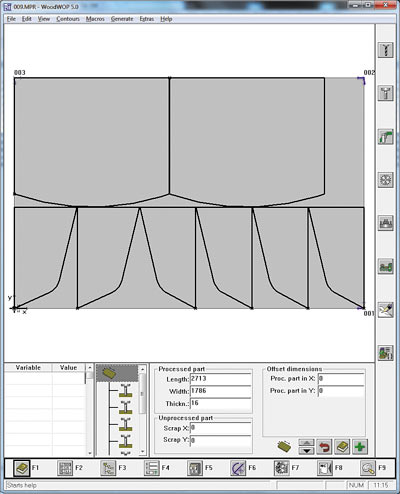

В качестве примера на рис. 6 показано окно системы управления WoodWOP 5.0, используемой на оборудовании HOMAG Group, с одной из карт раскроя, импортированной из модуля БАЗИСРаскрой. Данная технология формирования карт раскроя получила название псевдонестинга.

Рис. 6. Реализация технологии Nesting на оборудовании HOMAG Group

Заключение

Задача раскроя листовых материалов на исходные детали является важнейшей частью процесса технологического проектирования изделий корпусной мебели и имеет большое практическое значение. В условиях возрастающей конкуренции большинство российских мебельных предприятий активно внедряют высокопроизводительное пильное оборудование, используют прогрессивные технологии обработки материалов, автоматизируют задачи конструкторского и технологического проектирования. Интенсификация производства требует разработки новых подходов к решению задачи оптимизации раскроя материалов.

Такие подходы реализованы в программном модуле БАЗИСРаскрой, который является структурной единицей комплексной системы автоматизации мебельных предприятий БАЗИС. Его практическое применение позволяет найти баланс между требованиями экономии материалов, технологичностью карт раскроя и эффективностью использования любого современного пильного оборудования.