1C:PDM как инструмент ведения нормативно-справочной информации для 1С:УПП

В настоящее время несколько тысяч машиностроительных предприятий в России внедряют комплексную систему управления производственным предприятием, используя различные конфигурации системы программ «1С:Предприятия 8». Чаще всего для автоматизации управления и учета предприятия приборостроения и машиностроения используют конфигурацию «1С:Управление производственным предприятием» (1С:УПП). Для корректной работы 1С:УПП необходимо иметь корректную базу нормативно-справочной информации (НСИ) по изделиям и технологии изготовления. Неполнота НСИ — это один из основных рисков проектов внедрения учетных систем.

Ведение НСИ в системе 1С:PDM

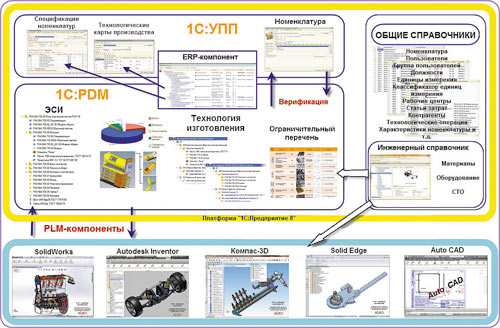

Внедрение 1С:УПП начинается с наполнения ее нормативносправочной информацией. Наиболее распространенным вариантом является перенос (конвертация) информации по составам изделий и материальнотрудовым нормативам из существующих производственных систем (АСУ). В ранее используемых базах, как правило, хранилась информация по номенклатуре изделий, материалов, покупных деталей, а также трудовые и материальные нормативы. Перенос информации в 1С:УПП — это только первая часть задачи. Более важным является следующий этап по выверке и актуализации полученной информации, а также дальнейшее управление полученных данных. Для решения этих задач существует специализированная, широко известная и используемая в работе по организации конструкторскотехнологической подготовки производства (КТПП) на различных производственных предприятиях конфигурация «1С:PDM Управление инженерными данными» (рис.1).

Рис. 1. Схема взаимодействия 1С:PDM с 1C:УПП и CAD-системами

Несмотря на это некоторые предприятия пренебрегают внедрением системы 1С:PDM, которая обеспечивает единый контур работы конструкторскотехнологических подразделений с существующей нормативносправочной информацией и работу по наполнению базы новыми данными, считая, что для актуализации данных достаточно формирования производственных спецификаций конструкторами и технологами в интерфейсах учетной системы. Это приводит к увеличению дублирования информации и к ее трансформации для нужд более «сильного» функционального подразделения.

Рассмотрим несколько проблем, которые решаются с помощью системы 1С:PDM. При формировании производственных спецификаций в 1С:УПП их состав разделяется по видам: выходное изделие, полуфабрикат, а не сборочные единицы, стандартные изделия, прочие и т.д., что неудобно при поиске информации различными службами. Это существенно замедляет процесс внесения изменений и способствует появлению большого количества ошибок.

В конструкторской спецификации количество метизов, как правило, задается в штуках, а в номенклатуре учет ведется в килограммах. При использовании 1С:PDM подобный пересчет осуществляется автоматически.

1С:PDM позволяет автоматически формировать «технологические полуфабрикаты». Примером может служить процесс сборки, когда каждая сборочная операция должна быть укомплектована определенным количеством собираемых узлов и деталей. В учетной системе требуется сопоставить это количество с конкретной сборочной операцией. 1С:PDM решает эту проблему путем автоматического комплектования технологии элементами состава изделия (ЭСИ) и последующего контроля изменений ЭСИ.

В учетной системе в технологической карте всегда указывается «сквозная» технология изготовления. Необходимо указать информацию о виде технологической операции, оборудовании, трудоемкости и пр. Но на производстве достаточно большое количество технологических процессов являются типовыми или групповыми. Поэтому в учетной системе в описании технологии на каждую деталь или узел приходится добавлять общую часть типового или группового техпроцесса. 1С:PDM имеет удобный функционал разработки типовых и групповых технологических процессов, а при построении «технологической схемы» (ERPкомпонент) автоматически выделяет из них конкретные данные для указанного изделия. В случае изменения типовой операции все данные автоматически актуализируются для всех изделий, у которых она применяется при изготовлении. В свою очередь, без использования 1С:PDM пришлось бы изменить эту операцию во всех технологических процессах, что весьма трудоемко и вследствие влияния человеческого фактора приводит к появлению большого числа ошибок. Кроме того, в системе 1С:PDM реализован функционал по наследованию данных при разработке типовых и групповых технологических процессов, то есть общие данные хранятся отдельно от изделий, а при подготовке данных для учетной системы автоматически формируются технологические процессы в экземплярном виде.

Для повышения гибкости процесса производства детали и сборки могут иметь несколько вариантов изготовления. Например, выполнение ряда операций на различных видах оборудования. При расчете загрузки оборудования необходимо знать, будет ли обеспечена работа указанного оборудования в конкретную смену или нет. В системе 1С:PDM на любое изделие может быть разработано неограниченное количество альтернативных технологических процессов с конкретными данными, а при построении технологической схемы с помощью ERPкомпонента система предложит указать конкретно тот, по которому должно идти производство под текущий заказ.

В итоге за счет типизации технологических процессов средствами 1С:PDM возможно сокращение более половины числа экземпляров операций, а это экономит до 2/3 рабочего времени технолога.

Наравне с описанием технологии изготовления возникает вопрос, касающийся расчета норм времени и материальных норм. 1С:PDM имеет две подсистемы для автоматизации данных расчетов, которые позволяют значительно сократить время на расчет нормативов. При этом в системе 1С:PDM все значения материальных и трудовых норм из технологии связаны с соответствующими элементами состава изделия и автоматически попадают в ресурсную спецификацию 1С:УПП. Это, в свою очередь, также исключает появление ошибок в данных, что очень важно — ведь на основе этих данных в дальнейшем будет рассчитана плановая себестоимость изделия.

Подводя итог по первой части статьи, можно сделать вывод, что совместное внедрение 1С:PDM и 1С:УПП решает большое число проблем, возникающих при трансформации данных для учета по исходным данным КТПП; позволяет организовать электронный архив конструкторскотехнологической документации (КТД), сделав его доступным для всех пользователей единой информационной системы.

Сравнение формирования НСИ в системе 1С:PDM и в системе 1С:УПП

Проведем качественновременное сравнение двух вариантов получения информации для учета на основе комплекта конструкторскотехнологической документации на изделие с применением системы 1С:PDM и без нее.

В качестве примера рассмотрим изделие — реле электромагнитное РЭМ18 (рис. 2), на которое имеется комплект КТД. Реле электромагнитное состоит из 19 деталей, двух стандартных изделий, одного прочего изделия, содержит шесть подсборок, для его изготовления применяется 69 различных материалов. Исходя из этого, для учетной системы необходимо сформировать 26 спецификаций номенклатуры (если необходим учет межцеховых перемещений, то количество ресурсных спецификаций будет больше!) и такое же количество технологических карт производства, предварительно создав номенклатуру для всех элементов (стандартные изделия, детали, сборочные единицы, материалы основные и вспомогательные и т.д.), входящих в состав изделия в количестве 98 штук.

Рис. 2. Электронная структура изделия (ЭСИ)

При использовании 1С:PDM в системе 1С:УПП номенклатурные позиции создаются автоматически при помощи бизнеспроцесса верификации с электронной структурой изделия. В свою очередь, ЭСИ автоматически формируется с 3Dмодели сборочной единицы, созданной конструктором в CADсистеме SolidWorks. ЭСИ полностью совпадает с конструкторской спецификацией на изделие, по которой будут созданы номенклатурные позиции в учетной системе. Необходимо отметить, что ЭСИ имеет информацию о материале, из которого будут изготовлены все детали. В результате время на создание одинакового количества позиций номенклатуры в системе 1С:PDM в семь раз меньше, чем при создании номенклатуры в соответствующем справочнике 1С:УПП (рис. 3).

Рис. 3. Время на создание номенклатурных позиций

Далее рассмотрим этап формирования технологии изготовления изделия, по которой в 1С:PDM при помощи ERPкомпонента будут одновременно автоматически сформированы спецификации номенклатуры и технологические карты производства. Соответственно при использовании 1С:PDM создание этих позиций в 1С:УПП будет последовательным — в результате будет потрачено на порядок больше времени.

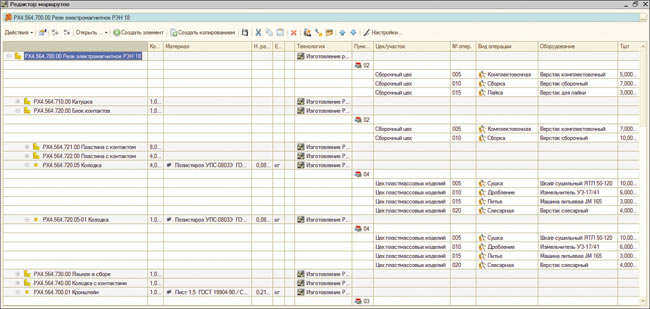

Для формирования маршрутных технологических процессов на все элементы состава изделия при использовании 1С:PDM применяется специализированный компонент «Редактор маршрутов», который в полуавтоматическом режиме позволяет заполнить все минимально необходимые данные для учета в форме таблицы (рис. 4).

Рис. 4. Интерфейс «Редактор маршрутов»

Редактор маршрутов создан таким образом, что при помощи копирования сокращает время создания технологии более чем втрое, а механизм автоматического комплектования скомплектует указанные операции элементами, входящими в сборочные единицы. Дополнительно в редакторе управления технологией изготовления указаны вспомогательные материалы и нормы их расхода, без которых не может быть осуществлен процесс изготовления изделия, — их цена учитывается при расчете стоимости изделия.

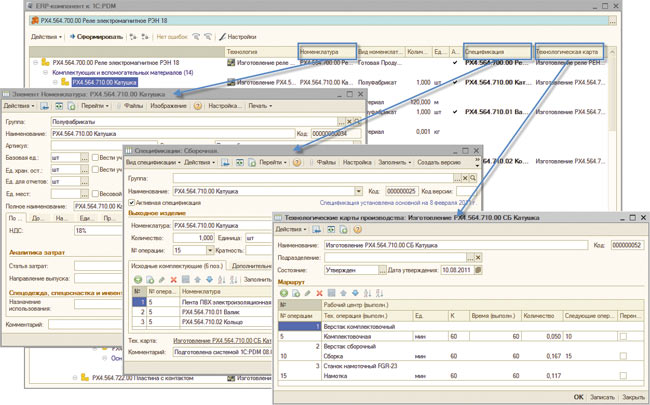

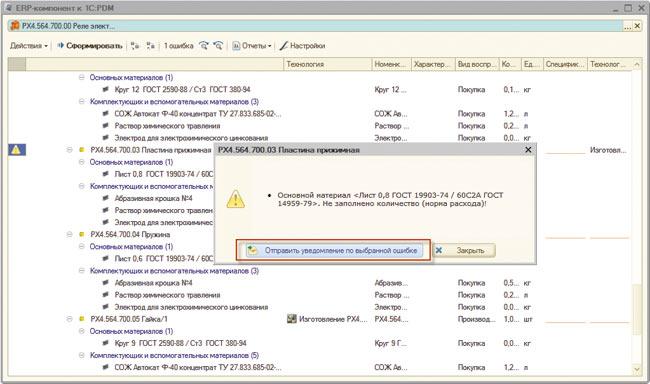

В результате на основе созданной в 1С:PDM ЭСИ и технологии изготовления всех ее элементов сформирована технологическая схема изделия при помощи ERPкомпонента, по которой автоматически получаются спецификации номенклатуры и технологические карты производства (рис. 5). В ходе проверки ERPкомпонент выявляет ошибки, наличие и игнорирование которых может привести к некорректной работе на всех дальнейших этапах по использованию информации в учете.

Рис. 5. Формирование спецификаций и технологических карт производства

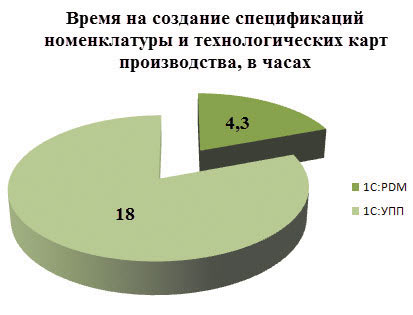

При формировании технологических карт производства в рамках 1С:УПП отслеживание ошибок не предусмотрено, и вся ответственность ложится на специалиста, переносившего информацию из документации в учетную систему. На рис. 6 представлена диаграмма, отображающая время создания спецификаций номенклатуры и технологических карт в системе 1С:PDM и в системе 1С:УПП.

Рис. 6. Время на создание спецификаций номенклатуры и технологических карт производства

В итоге на формирование всей информации, необходимой для осуществления расчета плановой себестоимости изделия и дальнейшего планирования производства, тратится разное количество времени при использовании системы 1С:PDM и без нее. Дополнительно первый вариант позволил отследить все возможные ошибки, возникающие при внесении информации в единую базу данных (рис. 7).

Рис. 7. Контроль корректности информации при передаче в 1С:УПП

В результате применения системы управления инженерными данными 1С:PDM время ввода производственной информации на изделие сокращается почти в пять раз, одновременно с созданием электронного архива КТД в формате, удобном для дальнейшего использования конструкторскотехнологическими подразделениями.

Заключение

В процессе совместного применения на предприятии единого комплекса 1С:УПП и 1С:PDM, разработанного на платформе «1С:Предприятие 8», выполняются следующие функции:

- обеспечивается единая классификация покупных изделий и изделий собственного изготовления в 1С:PDM и 1С:УПП;

- обеспечивается автоматическое преобразование данных из формата хранения 1С:PDM в формат хранения 1C:УПП, и наоборот;

- обеспечивается выгрузка под заказ всей необходимой для ERPсистемы информации по изделию;

- обеспечивается выгрузка технологических данных по сквозным техпроцессам (включая вспомогательные материалы и оснастку);

- поддерживается выгрузка извещений об изменении из 1С:PDM с изменением соответствующих производственных спецификаций в ERPсистеме;

- обеспечивается проверка данных на корректность и полноту для работоспособности ERPсистемы;

- автоматически формируются уведомления владельцам по ошибкам в данных 1С:PDM с указанием объектов, в которых присутствует ошибочная информация.