По западным стандартам

Уважаемые читатели, предлагаем вашему вниманию опубликованное в журнале «PLM Эксперт. Инновации в промышленности» (№ 1, апрель 2013) интервью с президентом группы компаний WEST-RU Владимиром Тихомировым, в котором он рассказывает о том, что лежит в основе успеха российской инжиниринговой компании на международном рынке.

— Владимир, сегодня, когда группа компаний WESTRU получила признание европейского рынка инжиниринговых услуг в домене подготовки сварочного и штампового производства для автомобильной промышленности (а в числе ваших заказчиков — крупнейшие мировые автомобильные корпорации), давайте вспомним, как всё начиналось. Расскажите, пожалуйста, как возникла идея бизнеса, какие этапы он прошел в своем развитии?

Владимир Тихомиров, президент группы компаний WEST-RU

Идея бизнеса WESTRU возникла в конце 1990х годов. В те годы в российском автопроме складывалась предкризисная ситуация — произошло резкое уменьшение количества новых автомобильных программ, сократились инвестиции в разработку новых автомобилей, наблюдалось снижение занятости работников, в первую очередь инженеров и конструкторов автомобильных заводов, отсутствие мотивации их труда и т.п. Вместе с тем, к тому времени у меня уже был накоплен опыт выстраивания эффективного взаимодействия с западными компаниями. Тогда я работал в компании Tecnomatix и тесно взаимодействовал с нашим самым успешным немецким офисом, что дало мне возможность установить связи в среде немецких инжиниринговых компаний, ориентированных на подготовку сварочного производства кузовов автомобилей (BodyinWhite/BIW). Именно в этой области продукты Tecnomatix применялись наиболее интенсивно. Кроме того, я имел обширные контакты с инженерами заказчиков компании Tecnomatix в России, в частности с представителями заводов «ГАЗ» в Нижнем Новгороде и «АвтоВАЗ» в Тольятти.

Вот тутто и возникла идея использовать богатый кадровый инженерный потенциал российского автопрома для его работы на западном, в основном немецком, рынке инжиниринговых услуг. Но прежде необходимо было «вестернизировать» труд российских инженеров, то есть адаптировать его под потребности западного рынка.

Совместно с немецким партнером в 2001 году мы начали бизнес с обучения стартовой группы российских инженеров работе по западным стандартам и процедурам BodyinWhite. Первый офис был открыт в Нижнем Новгороде, а чуть позже, в 2003м, бизнес был реплицирован в г.Тольятти. Одно за другим, в период с 2001го по 2005 годы, были сформированы сварочное подразделение, подразделение по проектированию конвейерных систем и металлоконструкций, подразделение штампов. Все они были ориентированы на работы на западноевропейском рынке инжиниринговых услуг.

Второй этап развития нашего бизнеса приходится на начало «вестернизации» российского автомобильного рынка. Примерно в 2006 году на российский рынок вышло сразу несколько западных и азиатских автопроизводителей (OEM — Original Equipment Manufacturer), в числе которых Ford, Renault, VW, Skoda, GM, PSA PeugeotCitroen, Mitsubishi, Toyota, Nissan, Hyundai, KIA и их поставщики компонентов 1го уровня: Magna, Benteler, Faurecia и др. Эти автопроизводители и поставщики 1го уровня нуждаются в оперативной локальной поддержке их действующего производства, его модернизации и адаптации к российским условиям, обязательно выполняемым по их стандартам и процедурам.

В 2006 году состоялись наши первые контакты с заводом «Renault — АВТОФРАМОС» в Москве, после чего мы получили первый заказ на модернизацию сварочной оснастки действующего производства автомобиля Logan. Так внутри нашей группы компаний появилось самостоятельное производственное направление, которое ориентировано на российский рынок и успешно развивается на нем, имея к настоящему времени в числе своих заказчиков заводы «RenaultАВТОФРАМОС» (Москва), VW (Калуга), Ford (Елабуга), PSA PeugeotCitroen и Mitsubishi (Калуга), Magna (C.Петербург), ГАЗ (Нижний Новгород) и ряд других предприятий. В 2012 году нами запущена в эксплуатацию линия доварки кузовов автомобилей Logan, Sandero, Megan, Fluence и Duster на заводе «RenaultАВТОФРАМОС» в Москве. Это первая в истории постсоветского автопрома сварочная линия, заказ на которую западный автопроизводитель отдал «под ключ» российской компании.

Следующий этап развития можно отсчитывать от 2010 года, когда мы почувствовали себя достаточно «взрослыми» и «большими» для полностью самостоятельной работы как на российском, так и на европейском (в основном немецком) рынках. Именно тогда был проведен ребрендинг компании, и появилось название WESTRU. В 2012 году мы открыли собственную компанию WESTRU Engineering GmbH с офисом в городе Фулда, осуществляющую функции продаж наших инжиниринговых услуг на европейском рынке, управления и координации проектов.

— Вы отметили, что для выхода на международный рынок труд российских инженеров в первую очередь было необходимо «вестернизировать». Что вы подразумеваете под «вестернизацией»?

Под «вестернизацией» мы прежде всего понимаем приемы и методы проектирования оборудования и оснастки для производства кузовов автомобилей, разработанные и применяемые в западной, в первую очередь немецкой, автопромышленности. Следует отметить, что приемы и методы различаются даже в границах одного отдельно взятого немецкого рынка. Например, то, как проектирует сварочное оборудование и оснастку концерн Volkswagen, отличается от того, как это делают концерны Daimler и BMW, и наоборот. Поэтому, чтобы спроектировать оборудование и оснастку, которые будут пользоваться спросом и в конечном счете попадут в производственные цеха конечного потребителя — глобального автомобильного концерна, — необходимо прежде «впитать» весь тот богатейший практический опыт, который разрабатывался концерном и его поставщиками на протяжении десятилетий. Это можно сделать только в ходе практической работы над проектами под руководством опытного зарубежного (в нашем случае немецкого) партнера, заинтересованного в передаче такого опыта своим российским коллегам. Именно это нам и удалось реализовать.

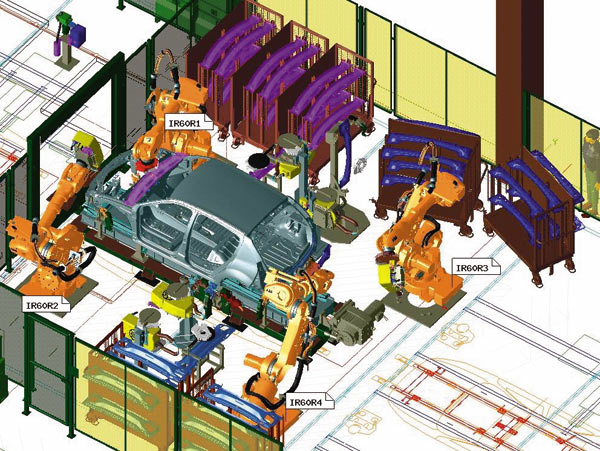

Проработка (планинг) поста точечной сварки (иллюстрации предоставлены WEST-RU)

В качестве примера «вестернизации» можно привести существенное отличие методов проектирования сварочного оборудования и оснастки для производства кузовов автомобилей для немецкого рынка в конце 1990х —

начале 2000х годов. Здесь широкое применение получили программные продукты для моделирования и верификации технологических процессов и офлайнпрограммирования роботов. Доминирующее положение в этом сегменте рынка и тогда и сейчас занимали продукты компании Tecnomatix, в числе которых наиболее применяемым является пакет Robcad. Он предназначен для моделирования процессов ручной и автоматической (роботизированной) контактной точечной сварки кузова автомобиля (наиболее массовый метод соединения деталей в автомобильном кузовостроении) и офлайнпрограммирования роботов (то есть программирования роботов на компьютере, в отличие от онлайнпрограммирования роботов с помощью собственного пульта управления непосредственно на линии в цехе).

Robcad позволяет сократить до минимума количество проблем, возникающих на стадии монтажа и запуска линии в цехе, за счет проверки на компьютере достижимости роботом точек сварки и столкновений робота и сварочных клещей с оборудованием, оснасткой и деталями, а также достаточно точным расчетом времени цикла. Это позволяет сократить время отладки линии и вывода ее на проектную мощность в цехе и удешевляет процесс в целом за счет переноса большей части работ из производственного помещения в офисное.

— Кто ваши основные заказчики? Почему западные компании выбирают сотрудничество именно с вашей компанией? В чем уникальность и конкурентное преимущество предложения WESTRU?

В настоящее время на европейском рынке основными заказчиками WESTRU являются инженерные компании (Engineering Houses, EH) и станкостроительные фирмы — производители сварочных линий и штампов для автомобильной промышленности (Linebuilders, LB). К числу EH – заказчиков WESTRU к настоящему времени относятся около 80% ведущих немецких инжиниринговых компаний, среди которых EBZ Engineering (Равенсбург, Штутгарт (Германия)), EDAG Production Solutions (Фулда, Айзенах, Кёльн (Германия)); Млада Болеслав (Чешская Республика), HLS (Аугсбург (Германия)), Schulz Engineering (Равенсбург, Теттнанг, Виттен (Германия)), IBS (Карлсруэ (Германия)), CADCON (Герстхофен (Германия)), ESCAD (Пфуллендорф (Германия)) и ряд других компаний. К числу LB — заказчиков WESTRU относятся фирмы EBZ SysTec (Равенсбург (Германия)), FFT (Фулда (Германия)), Thyssen Krupp System Engineering (Локвайлер (Германия)), TMS (Линц (Австрия)), Оломоуц (Чешская Республика)). Из западных автопроизводителей на территории Европы мы работаем с концерном PSA PeugeotCitroen. Наши заказчики на российском рынке были названы выше.

Как обычно, уникальность нашего предложения на западном рынке инжиниринговых услуг заключается в соотношении «цена/качество» наших услуг. Именно оно позволяет нам развиваться, расти и постоянно расширять круг наших заказчиков. Мы опираемся, с одной стороны, на мощную базу и традиции русской инженерной школы, а с другой — на «вестернизированные» процедуры и процессы, которым мы обучились за десятилетний период существования нашей компании и которые постоянно совершенствуем и развиваем.

— Вами накоплен огромный опыт работы с глобальными компаниями. Есть ли различия в потребностях западных и российских заказчиков? Чем обусловлены эти различия?

Да, различия в потребностях западных и российских заказчиков есть. На российском рынке в первую очередь заказчикам нужны решения «под ключ», так называемые turnkey solutions. Это связано с тем, что российский рынок пока еще не диверсифицирован. Российские OEMзаказчики требуют от поставщика полный комплекс услуг: планинг — проектирование — изготовление — монтаж — запуск — программирование и обслуживание оборудования и оснастки. Это помогает им, не увеличивая затраты на собственное производство оборудования и оснастки, следовать принципам «бережливого производства» (lean manufacturing) на территории РФ.

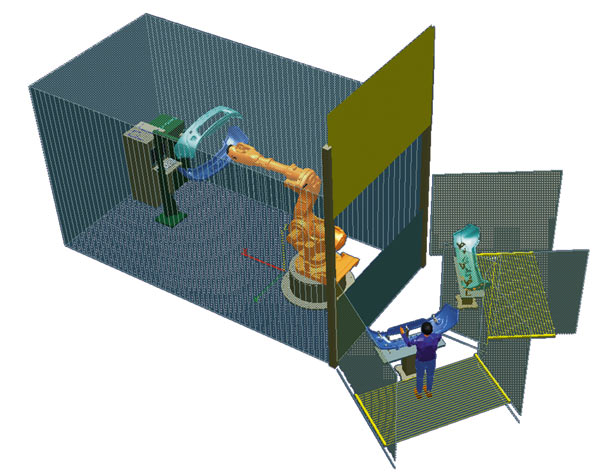

Среда моделирования процессов и планинга в Process Designers/Process Simulate стала индустриальным стандартом для ряда автопроизводителей

Западный же рынок диверсифицирован, каждое предприятие имеет отдельную специализацию. Как правило, те, кто производит оборудование и оснастку, сами ее не проектируют, а те, кто проектирует, — не производит. Поэтому на западном рынке мы предлагаем именно инжиниринговые услуги, то есть услуги по проектированию оборудования и оснастки. Производят же ее другие компании, расположенные как в Европе, так и в ЮгоВосточной Азии (например, в Китае).

— Как происходит выбор ИТсреды для реализации проекта при работе с международными и российскими заказчиками?

На западном рынке выбор ИTсреды для проектирования на 100% диктуется OEMзаказчиком и спускается «вниз» по всей цепочке поставщиков. К примеру, согласно принятому и публично анонсированному решению концерна Daimler AG, проектирование и моделирование новых автомобилей во всей логистической цепочке будет производиться в программных продуктах Siemens PLM Software.

На российском же рынке в ряде случаев еще имеется некоторая свобода выбора ИTинструмента для проектирования и моделирования. Когда есть свобода выбора ПО для выполнения проектов, мы выбираем среду Robcad и Process Simulate для моделирования процессов и NX — для проектирования конвейерных систем и металлоконструкций, потому что они наиболее распространены в нашем индустриальном домене, а также потому, что мы обладаем огромным опытом их применения.

К примеру, в BodyinWhite широко используются программные продукты Siemens PLM Software для моделирования процессов и офлайнпрограммирования роботов. Речь идет о программных продуктах Robcad, Process Designer/Process Simulate. Robcad — это продукт с более чем 30летней историей, который до сих пор работает в реальных проектах! Это, я считаю, уникальный случай в ИTиндустрии. Ему на смену Siemens PLM Software предложил более совершенную и более современную среду моделирования процессов и планинга Process Designer/Process Simulate, которую ряд заказчиков уже сделали своим индустриальным стандартом. Думается, что за этими продуктами будущее.

— Почему вы считаете, что за программными продуктами Process Designer/Process Simulate будущее? В чем их преимущество?

Примерно с 2010 года главным трендом в развитии программных продуктов и систем для моделирования процессов и офлайнпрограммирования роботов является интеграция на единой платформе как участников процесса подготовки сварочного производства кузова нового автомобиля по всей цепочке поставщиков (OEMLB — EH), так и всех составляющих этого процесса (планирование — проектирование — моделирование — программирование).

Интеграция на единой платформе позволяет «уплотнить» процесс, до минимума сократив сроки подготовки производства, а также исключить ошибки и деформации при передаче информации от участника к участнику и от этапа к этапу. Siemens PLM Software предложила такую платформу в виде продуктов Process Designer/Process Simulate, объединенных единой базой данных и единой программной архитектурой и различающихся только набором функций, необходимых на разных этапах процесса подготовки сварочного производства кузова автомобиля: Process Designer — планирование процесса; Process Simulate — моделирование процесса и программирование оборудования. Предложенная концепция тестировалась немецкими автомобильными концернами в течение нескольких лет, шлифовалась и дорабатывалась, и к настоящему моменту входит в повседневную практику работы в качестве индустриального стандарта.

— За достаточно короткий период WESTRU добилась серьезных успехов на международном рынке. Поделитесь секретом, благодаря чему WESTRU стала ведущей инжиниринговой компанией?

Главный капитал любой инженерной компании — это люди. Именно благодаря людям, которые у нас работают, WESTRU смогла стать первой российской инжиниринговой компанией в домене подготовки сварочного и штампового производства для автомобильной промышленности, ориентированной на западный рынок. Поскольку в России нам не у кого было копировать методы и принципы работы, мы должны были их разрабатывать и внедрять самостоятельно. В числе ключевых факторов, которые привели нас к успеху, я бы назвал способность обучаться у западных партнеров, адаптироваться и меняться в соответствии с требованиями рынка, постоянное стремление к развитию как на корпоративном, так и на личностном уровнях. Безусловно, современные технологии и PLMрешения играют решающую роль в жизни нашей компании. Не используя их, мы просто не могли бы работать на европейском рынке инжиниринговых услуг.

— Каким будет следующий этап в развитии бизнеса?

Наша стратегическая задача на западном рынке — добиться статуса OEMпоставщика и работать напрямую с концернами VWAudiSkoda, BMW, Daimler. Чтобы достичь этой цели, нам необходимо вырасти как количественно, так и качественно, развить и укрепить нашу немецкую организацию.

Стратегической задачей на российском рынке мы считаем развитие собственной производственной базы, полностью соответствующей западным стандартам организации и качества производственного процесса. Это позволит нам поставлять решения «под ключ» для наших заказчиков на российском рынке с конкурентными параметрами цены и качества и в контролируемые сроки.