Опыт использования CAM-системы PowerMILL в фирме Industrial Molds для повышения темпов производства

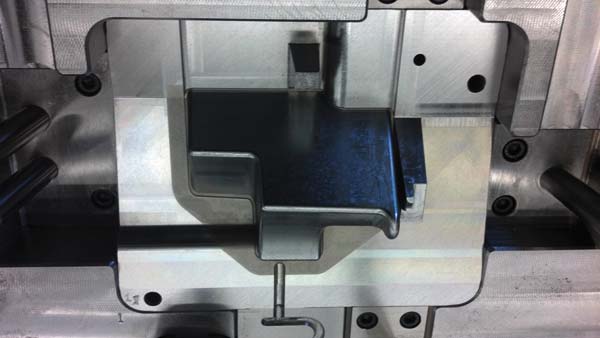

Основанная в 1968 году американская фирма Industrial Molds Group, базирующаяся в г.Рокфорде (шт. Иллинойс), является одним из лидирующих в США производителей прецизионных прессформ для литья под давлением. Фирма выполняет весь спектр работ, так или иначе связанных с компьютерным моделированием литейных процессов, конструированием сложных прессформ и литейной оснастки, их изготовлением на станках с ЧПУ, а также ремонтом и сервисным сопровождением своей продукции. Благодаря регулярно вкладываемым большим инвестициям в современные станки с ЧПУ, инструмент и обучение персонала, за последние пять лет фирма сократила сроки выполнения заказов практически вдвое — до восьми недель. За рекордно малые сроки освоения выпуска новой продукции Industrial Molds была удостоена престижной награды MoldMaking Technology’s 2012 Leadtime Leader.

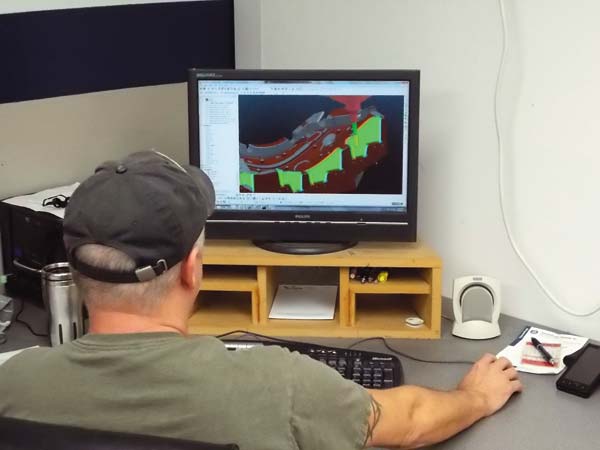

Концепция развития фирмы Industrial Molds Group базируется на использовании лучшего в отрасли станочного оборудования и инструмента, самого эффективного программного обеспечения и привлечения на работу высококвалифицированных специалистов. Следуя этим правилам, Industrial Molds Group заменила используемую ранее на предприятии CAMсистему на PowerMILL — разработку британской компании Delcam. «PowerMILL помогает нам существенно сократить время выполнения заказов, — отмечает директор по работе с заказчиками фирмы Industrial Molds Group Грег Осборн (Greg Osborn). — Эта CAMсистема обеспечивает требуемые нам точность и качество чистовой обработки, что значительно снижает объем окончательной ручной доводки. Кроме того, высокоэффективные стратегии фрезерования PowerMILL поддерживают высокоскоростную трохоидальную обработку, что позволяет достичь максимальной производительности на станках с ЧПУ. Трохоидальные стратегии обработки в PowerMILL дают нам возможность получения дополнительных преимуществ от специального инструмента для высокоскоростной обработки. Кроме того, сглаженные переходы обеспечивают высокую производительность обработки при сохранении заданной точности».

«Реализованные в PowerMILL стратегии черновой обработки очень эффективны, но в типовом проекте черновая выборка занимает лишь 20% общего времени обработки, — объясняет специалист по высокоскоростной обработке фирмы Industrial Molds Group Марк Гастингс (Mark Hastings). — После чернового фрезерования мы снимаем остаток материала при помощи получистовой обработки, и только после этого приступаем к чистовой, в арсенале которой есть такие эффективные стратегии, как доработка углов и обработка по потоку (имитирующая линии тока жидкой среды вдоль канала. — Прим. ред.)».

Разработчики PowerMILL предусмотрели возможность задания в этой CAMсистеме допуска на обработку. «Чем меньше задан в PowerMILL допуск на обработку, тем больше этой программе требуется времени на генерацию кода управляющей программы, — заявляет гн Гастингс. — Для экономии времени в процессе генерации кода управляющей программы мы можем снизить точность черновой обработки, а затем при чистовой обработке повысить точность управляющей программы до нужного нам значения. Таким способом мы достигаем высокой точности без снижения темпа разработки управляющих программ».

«Мы смогли построить на своем предприятии единый комплекс, объединяющий все лучшие свойства взаимодополняющих друг друга компонентов: высокое качество управляющих программ, разработанных в CAMсистеме PowerMILL, прецизионную точность станков Makino, возможности первоклассного инструмента и оснастки, а также высокий профессионализм операторов станков с ЧПУ, — уверен гн Осборн. — Все компоненты нашего производства — наивысшего качества, но еще очень важно уметь работать со сталью. Как только вы начнете дорабатывать прессформу вручную, она перестанет соответствовать теоретической CADмодели. PowerMILL позволяет нам выполнять чистовую обработку с исключительно высокой точностью и качеством, не требующим ручной доводки».

Еще одним важным достоинством CAMсистемы PowerMILL является его открытость, дающая пользователю возможность создавать макросы для автоматизации часто выполняемых действий. «Например, я могу выбрать все траектории и выполнить их комплексную проверку на отсутствие столкновений и зарезов, — объясняет гн Гастингс. — В PowerMILL встроено большое количество функций для автоматизации, но к ним мы добавили еще и множество наших собственных макросов».

Другое свойство CAMсистемы PowerMILL, позволяющее экономить много времени при разработке УП для обработки модификации детали, — возможность повторного использования готовых операций из ранее выполненных проектов. «Я сохраняю в виде общего прототипа базовый проект, а затем импортирую в него новую измененную CADмодель. Затем я могу запустить процесс пакетной обработки для генерации кода УП для новой модификации детали, при этом какоелибо ручное редактирование операций не требуется», — пояснил гн Гастингс.

Поскольку фирма выполняет заказы от различных отраслей промышленностей, от CAMсистемы также требуется высокая степень универсальности. «Каждая изготавливаемая нами деталь, будь она из закаленной стали, алюминия или графита, требует особого подхода к разработке УП для станков с ЧПУ, — заключает гн Осборн. — PowerMILL не ограничивает наши возможности в обработке и позволяет пользователю держать весь процесс под контролем».