Опыт использования CAM-системы FeatureCAM в фирме Padgett Machine

Расположенная в г.Талса (шт.Оклахома, США) фирма Padgett Machine сертифицирована по стандарту качества авиастроительной отрасли AS9100. Благодаря применению CAM-системы FeatureCAM (разработка британской компании Delcam) Padgett Machine всего за четыре месяца успешно освоила на собственном производстве и сделала прибыльной обработку на пятиосевых станках Haas. Ранее фирма уже долгое время использовала FeatureCAM для разработки управляющих программ для своего парка трехосевых станков с ЧПУ.

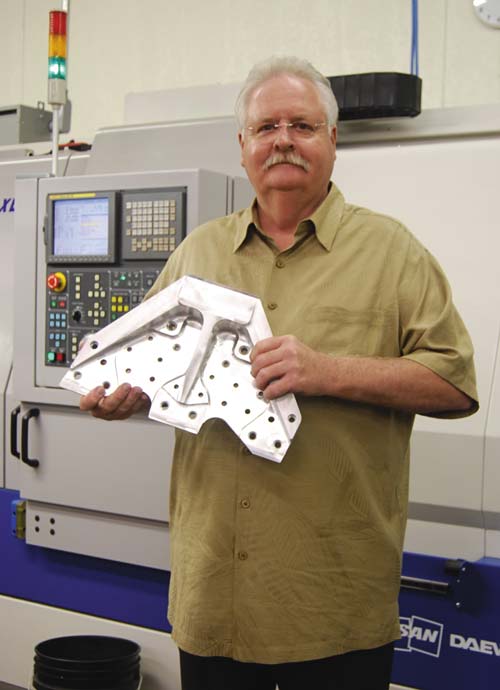

«Освоение пятиосевой обработки позволило нам увеличить доходы приблизительно на 35%» — заявил президент фирмы Эд Паджетт (Ed Padgett). — Уже через четыре месяца пятиосевая обработка, являющаяся новым для нас направлением работы, начала приносить нам прибыль. Это было бы невозможно без применения CAMсистемы FeatureCAM».

Предприятия, подобные Padgett Machine, являются фундаментом авиаремонтной промышленности США. Почти 95% выполняемых ими заказов предназначено для ремонта и модернизации планера самолетов военного назначения, большинство из которых проектировалось и изготавливалось по чертежам еще полвека назад. «На разработку точной компьютерной 3Dмодели изделия на основе бумажных чертежей обычно уходит от 10 до 15 часов, но затем FeatureCAM позволяет нам очень быстро разработать управляющие программы и изготовить деталь на станке с ЧПУ», — говорит гн Паджетт.

«Каждый раз, когда к нам приходит заказ, мы конкурируем с многими другими сертифицированными производителями, и если наша продукция не будет конкурентоспособной, то мы попросту разоримся. До сих пор Padgett Machine удавалось удерживать прочные позиции в нашем секторе рынка», — подчеркивает гн Паджетт. Одной из главных составляющих успеха фирмы Padgett Machine в авиаремонтной отрасли стало приобретение ею CAMсистемы FeatureCAM.

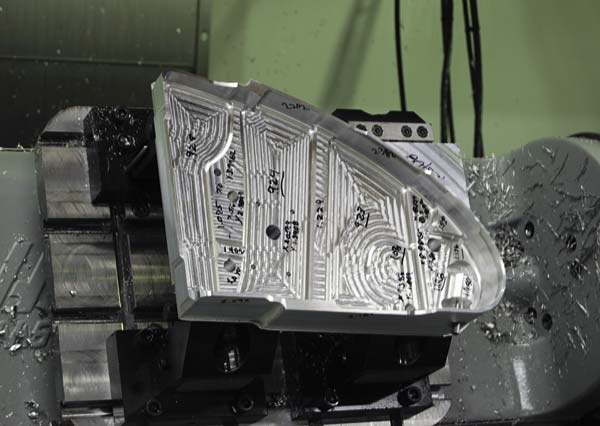

«Использование возможностей пятиосевой обработки в FeatureCAM позволяет нам обрабатывать зафиксированную деталь за один технологический установ сразу с пяти сторон, что обеспечивает лучший результат и экономит нам много времени, — объясняет гн Паджетт. — Применение для обработки точно такой же детали трехосевого станка потребовало бы вместо одной операции восемь или девять технологических установов». Следует отметить, что каждый технологический установ сопряжен не только с затратами времени, но с потерей точности изза погрешности базирования детали. Кроме того, для обработки детали сложной формы на трехосевом оборудовании в несколько технологических установов требуется изготовление уникального комплекта технологической крепежной оснастки, что также задействует много производственных ресурсов.

В качестве примера гн Паджетт привел типичный заказ на изготовление 75 различных деталей для планера истребителя F16. Наиболее сложными в изготовлении оказались 16 силовых цельнофрезерованных носков нервюр, устанавливаемых в местах сочленения крыльев с фюзеляжем. Для плавного сопряжения внешних аэродинамических поверхностей крыла и фюзеляжа эти нервюры имели переменный угол наклона пояса (переменную малку). «Обработка столь сложной и ответственной детали в FeatureCAM задается при помощи всего одной команды, что экономит нам при разработке управляющих программ очень много времени», — комментирует гн Паджетт.

.jpg)

Фирма Padgett Machine изготавливала также новые детали для планера бомбардировщиков B52. «Управляющая программа для изготовления на станке с ЧПУ одной сложной детали самолета состояла более чем из 160 тысяч линий, при этом FeatureCAM затратил на генерацию кода этой управляющей программы менее 20 секунд, — говорит гн Паджетт. — Тем более поражает, как люди смогли построить в 1950х годах больше 700 таких самолетов вообще без станков с ЧПУ!»

Еще один аспект применения FeatureCAM, обусловленный исключительно высокой степенью автоматизации управляющих программ в этой CAMсистеме, связан с точным прогнозированием стоимости и сроков изготовления заказа в процессе переговоров с заказчиком. «Точное планирование производства и соблюдение сроков поставки всегда являются приоритетными факторами для наших заказчиков, — объясняет гн Паджетт. — При помощи FeatureCAM мы можем с минимальными трудозатратами быстро, точно и эффективно спланировать наш производственный процесс. Как показывает практика, спрогнозированное нами время изготовления детали отличается от фактически затраченного лишь на 23%».

Суммируя собственный опыт, гн Паджетт сказал: «Если вы не используете эффективную CAMсистему, то не сможете сегодня быть конкурентоспособными. Сейчас не те времена, когда написанная вручную ЧПУпрограмма может себя оправдать. В нашем бизнесе вы разоритесь раньше, чем закончите вручную создавать управляющую программу».

Современное пятиосевое оборудование и производительная CAMсистема позволили Padgett Machine добиться очень высокой эффективности производства. Поэтому фирма приобрела соседний земельный участок под строительство нового цеха и приступила к удвоению своих производственных мощностей.