Как справиться со сложностью мультидисциплинарных расчетов

Введение

Для проведения инженерного анализа уже давно применяются различные компьютерные системы, но, как правило, они решают только один тип физических задач, например расчет напряженного состояния или теплопроводности. Конструкции изделий всё более усложняются, сроки разработки сокращаются, инженерам необходимо принимать оптимальные решения, поэтому всё более широкое применение находят системы, способные выполнять несколько типов расчетов одновременно, что повышает качество создаваемых изделий.

Мультидисциплинарные расчеты отражают реальность: в природе физические явления не происходят изолированно, вне связи с другими. Проще говоря, расчетчики часто вынуждены проводить мультидисциплинарные расчеты, потому что требуется создавать очень сложные модели, точно представляющие реальность.

Но возможность одновременно учесть влияния нескольких физических процессов при моделировании — это лишь полдела. Вторая половина — создание среды, в которой специалисты различных дисциплин работают вместе, выполняя анализ конструкций, а полученные результаты автоматически передаются обратно на этап конструирования.

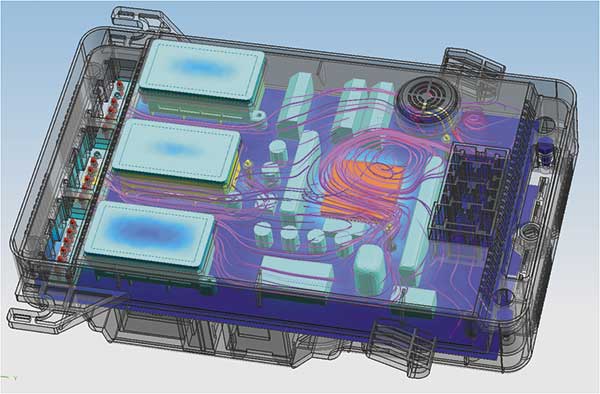

При этом инженеры проектируют всё более сложные системы с учетом ограничений, налагаемых различными физическими процессами. Мультифизичные испытания изделий проводятся в разных условиях: например, электронные устройства испытываются при температурных и гидрогазодинамических нагрузках, аналогичных возникающим при эксплуатации, а внедорожная техника — на долговечность в условиях повторяющейся механической нагрузки. Кроме того, такие испытания очень важны для систем и узлов, эксплуатируемых в особо жестких условиях, например на больших глубинах, при неблагоприятных погодных условиях и даже в космосе.

Интеграция различных типов расчетов

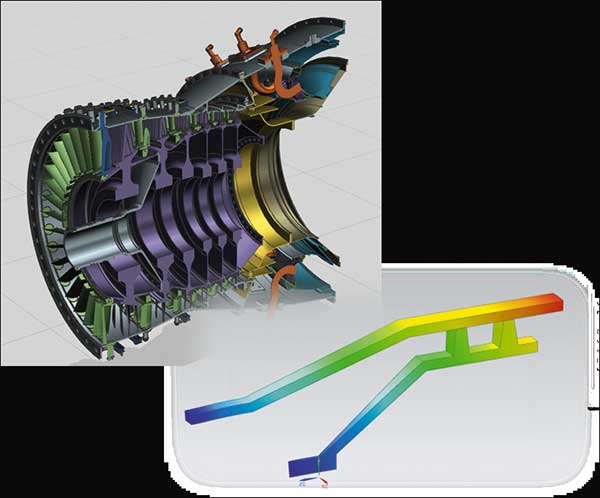

И при лабораторных испытаниях, и при численном моделировании можно проверить воздействие каждого элемента по отдельности, но, как правило, от поведения изделия под воздействием того или иного физического явления зависит и то, как оно поведет себя под действием другого физического явления. Например, при проектировании реактивных двигателей решающее значение имеет комбинированное влияние тепловых и механических нагрузок. Понимание поведения конструкции под воздействием нескольких факторов — сложная задача. Ее решение позволит точно спрогнозировать характеристики реального изделия.

Чтобы выполнить расчеты, соответствующие реальным условиям эксплуатации, расчетчики должны учитывать одновременное влияние ряда физических факторов: динамики, массо и теплопереноса, нелинейных характеристик материала и кинематики.

Для их решения конструкторам необходимо объединить современные вычислительные мощности с интегрированной платформой, в которой возможно моделировать и рассчитывать взаимное влияние физических факторов.

Ян Ларссон — старший директор по маркетингу продуктов NX для автоматизированной разработки изделий в странах Европы, Ближнего Востока и Африки компании Siemens PLM Software. До прихода в компанию UGS Ян пять с половиной лет проработал в компании 3Dconnexion — подразделении Logitech, занимающемся разработкой и изготовлением профессиональных 3Dманипуляторов в основном для рынка CAD/CAM/CAEсистем, и сначала курировал развитие бизнеса, продаж и маркетинга в странах Европы, Ближнего Востока и Африки, а затем — и по всему миру, До прихода в 3Dconnexion Ян занимал различные должности в штабквартире компании MicroCADCAM Ltd регионов Европы, Ближнего Востока и Африки, развивая бизнес в Южной и Северной Европе, а также отвечал за выход компании на скандинавский рынок. До начала работы с MicroCADCAM Ltd в 1997 году, когда Ян переехал из Швеции в Великобританию, он работал у скандинавского реселлера CAD/CAMрешений, занимаясь вопросами продаж и маркетинга собственной линейки продуктов. Ян работал в автомобилестроении (поставки комплектующих) и занимался вопросами интеграции CAD/CAMрешений у европейских поставщиков и субподрядчиков. Он также имеет опыт работы инженером — создавал и вводил в строй технологические линии по выпуску новых автомобильных деталей и узлов. |

Реальные испытания комбинированного воздействия нескольких факторов — очень долгое и дорогое дело. Традиционные методы CAEанализа также сложно применить, поскольку обычные CAEсистемы и решатели всегда являются специализированными в какомто одном виде расчетов, что затрудняет выполнение мультидисциплинарного численного моделирования. Указанные проблемы приводят к внесению изменений в конструкцию на поздних этапах жизненного цикла, что вызывает «эффект лавины» в других областях, приводит к росту себестоимости и дополнительным временным затратам, что, в свою очередь, нарушает график разработки изделий.

Комбинированный тепломеханический анализ компрессора авиационного двигателя определяет воздействие нагрева на детали и узлы

Таким образом, очевидной стала потребность в более совершенном решении. Важнейшая задача — создание бесшовных интерфейсов между программными системами, применяемыми на всех этапах — от эскизного проектирования до изготовления. Благодаря такому подходу устраняются ошибки при преобразовании данных и обеспечивается автоматизация процессов, что повышает точность и глубину интеграции систем.

Для решения указанных задач конструкторам и расчетчикам нужна сквозная система проектирования изделий, такая как NX от Siemens PLM Software. Это оптимизирует проведение мультифизичных расчетов путем создания интегрированной среды моделирования, объединяющей различные физические расчеты и устраняющей чреватые внесением ошибок преобразования данных между различными системами.

Полностью интегрированные рабочие процессы мультифизичного моделирования позволяют инженерам уделять больше времени расчетам поведения изделия в условиях, приближенных к реальным. Но главная ценность такого решения — упрощение передачи результатов расчетов вновь на этап конструирования. Интеграция различных типов расчетов позволяет рассмотреть большее число компромиссных вариантов и оценить влияние различных параметров конструкции для каждого варианта, что очень сложно выполнить при создании независимых моделей для изучения воздействия каждого фактора по отдельности.

Марсоход Curiosity отправляется на Марс Лаборатория реактивного движения (JPL) — ведущий центр США в области исследования Солнечной системы автоматическими аппаратами. Ее последняя разработка — мобильная лаборатория Curiosity, которую надо было отправить в кратер Гейла на Марсе. Для марсохода Curiosity с новым электрогенератом и значительно большим объемом теплоизлучающего оборудования потребовалось создать систему охлаждения, способную справиться с перепадами температур от –273,15 °С в глубоком космосе до +1447° при вхождении в атмосферу Марса. На поверхности Марса температура может колебаться от –135 до +17 °С. Лаборатория JPL должна была спроектировать марсоход Curiosity в условиях ограниченного бюджета и жесткого графика работ. Важнейшим элементом стало использование программного обеспечения с бесшовной передачей данных между программными системами, применяемыми на всех этапах — от эскизного проектирования до изготовления. Для соблюдения сроков проектирования и производства требовалось минимизировать ошибки и переделки. Для решения данной проблемы лаборатория JPL внедрила систему NX от Siemens PLM Software в качестве сквозной платформы проектирования механических узлов. Именно в этой системе лаборатория JPL спроектировала всю механику марсохода Curiosity, включая систему терморегулирования. Кроме того, интегрированная среда NX позволила инженерам быстро оценивать проект по мере разработки механических узлов — сначала при помощи небольших отдельных расчетов, а затем — и полнофункционального мультифизичного анализа. Результаты расчетов применялись для обновления геометрии деталей. Экономия времени и соблюдение графика были критически важными, однако не менее важным для проекта в целом стало то обстоятельство, что система NX смогла выполнить оценку характеристик системы терморегулирования в условиях, которые лаборатория JPL не смогла бы воспроизвести при реальных испытаниях: тепловой расчет механических деформаций и анализ напряженного состояния в конструкции. До внедрения NX эта процедура выполнялась вручную в два этапа. Модуль NX Motion позволил выполнить моделирование подобных сценариев без затрат и задержек, связанных с выполнением реальных испытаний, а успех полета Curiosity подтверждает эффективность надежного сквозного решения для проектирования механических узлов. |

Цикл конструирования

В современных условиях разработка сложных изделий ведется по напряженным графикам, требования к конструкциям очень высоки, а на испытания создаваемых концепций до изготовления опытных образцов практически не остается времени. Поэтому крайне необходим высокоинтегрированный и основанный на расчетах подход к проектированию, гарантирующий создание работоспособной конструкции с требуемой функциональностью.

Тесно интегрированная среда проектирования позволяет выполнять 3Dмоделирование, расчеты методом конечных элементов и управление данными с использованием общих моделей данных и возможностью рассмотрения альтернативных вариантов конструкции. Это оптимизирует итерационный процесс проектирования и позволяет быстро отсечь варианты, имеющие мало шансов на успех. Простая передача результатов расчетов и граничных условий из одной модели в другую упрощает проведение расчетов и значительно сокращает время, затрачиваемое на анализ всех аспектов проекта системы.

Если все параметры деталей и узлов можно легко рассчитать, то полученные результаты будет проще сравнивать с данными реальных испытаний и передавать конструкторам для дальнейшего улучшения всего изделия в целом.

Пример расчета охлаждения моторного отсека трактора. Расчет объединяет вычислительную газогидродинамику и анализ теплопередачи и позволяет оценить эффективность работы системы охлаждения

Когда это выполняется при помощи интегрированной и автоматизированной платформы, снижаются трудозатраты в цикле проектирования и повышается эффективность взаимодействия между последовательными процессами конструирования и численного моделирования. Кроме того, отсутствие необходимости повторного ввода данных в различные приложения устраняет источник потенциальных ошибок.

Разумеется, несмотря на колоссальный прогресс, достигнутый в системах проектирования и мультидисциплинарного моделирования, им предстоит еще долгий путь совершенствования.

Рост сложности изделий

Возможности проведения мультифизичных расчетов продолжают расширяться, включая все больше физических дисциплин в единую рабочую среду.

С увеличением количества типов проводимых расчетов в единой среде (с помощью единой платформы) совершенствуются возможности проведения мультидисциплинарных расчетов.

На этот процесс также влияет одновременный учет нескольких физических процессов и возможность интеграции в единую среду решений для проведения новых типов расчетов.

Комбинированный газогидродинамический и тепловой расчет применяется для исследования систем охлаждения электронных приборов

Учет взаимосвязей различных процессов позволяет получать более точные результаты, и в то же время повышает уровень сложности, увеличивает число расчетных комбинаций, варьируемых параметров при определении дизайна конструкции. Все это требует постоянного улучшения применяемых алгоритмов, а также дальнейшего расширения требуемых вычислительных мощностей.

Кроме того, требуется обеспечить полную совместимость приложений, выполняющих отдельные элементы расчетов. Еще важнее, чтобы результаты расчетов легко передавались в различные системы или в модули интегрированной платформы автоматизированного проектирования.

Заключение

В последние годы мы наблюдаем значительный рост сложности изделий и конструкций на всех уровнях. Изделия становятся предельно компактными, с более жесткими допусками, в них применяются новые, более долговечные материалы и всё больше встроенного программного обеспечения.

Развитие процессов моделирования привело к появлению современных средств проектирования, испытаний и расчетов. Это развитие, основанное по большей части на прорывах в аппаратном обеспечении и в разработке алгоритмов, в последние десятилетия привело к взрывному росту вычислительной мощности.

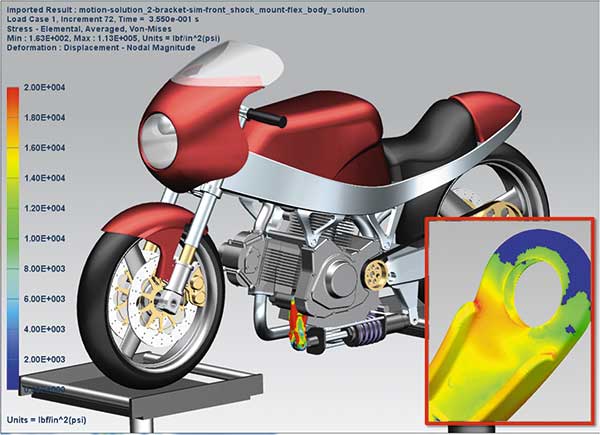

Моделирование кинематики основано на гибкой конечно-элементной модели кронштейна подвески, при помощи которой рассчитываются напряжения на всех этапах цикла движения. Затем зафиксированные значения напряжений применяются для расчета долговечности

Кроме того, теперь можно ставить более грандиозные цели, многие из которых невозможно достичь лишь путем улучшения характеристик компьютерного оборудования. Поскольку традиционные стратегии моделирования, как правило, основываются на одном физическом описании, они не способны воспринимать взаимосвязанные явления, происходящие в различных пространственных и временных масштабах.

Именно по этой причине компания Siemens PLM сконцентрировала усилия на разработке инструментов, помогающих инженерам успешно решать возникающие проблемы, принимать умные решения и в итоге создавать высококачественные изделия. Объединение интеллектуальных систем проектирования, расширение междисциплинарного взаимодействия и постоянный рост вычислительной мощности помогают решать любые задачи — от повышения надежности космических аппаратов до создания улучшенной модели мышеловки. Именно единая платформа — ключ к успеху и дальнейшему развитию систем мультидисциплинарных расчетов. Именно она обеспечивает более глубокое понимание воздействия различных физических факторов, а также более быстрое и совершенное проектирование изделий.