Токарная обработка как начало САМ-истории в АСКОН

Специфика моей трудовой деятельности такова, что примерно 7080% рабочего времени я провожу за программированием в различных, используемых на предприятии CAMсистемах. Также в мои обязанности входит изучение CAMсистем, отличных от тех, что я использую на рабочем месте, с целью улучшения условий труда технологовпрограммистов, сокращения сроков разработки управляющих программ, сокращения времени на изготовление деталей на станках с ЧПУ и поиск оптимальных режимов резания. В отделении, где я работаю технологом, КОМПАС используется как промежуточное звено между конструкторской разработкой и CAMсистемой для написания управляющих программ. В первую очередь — это конвертирование разработанных моделей или эскизов через разные форматы в CAMсистему, что неудобно при работе со сторонними заказчиками, использующими разноуровневые CADпакеты.

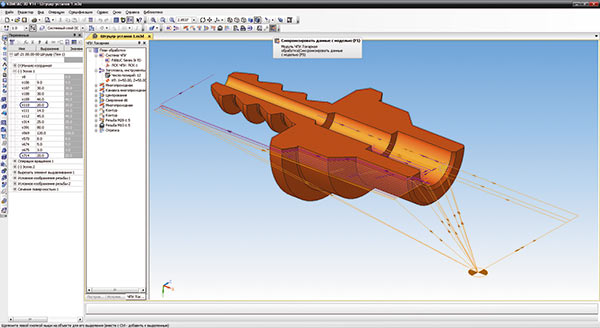

Сегодня мне предоставляется возможность рассказать об одной очень интересной библиотеке.

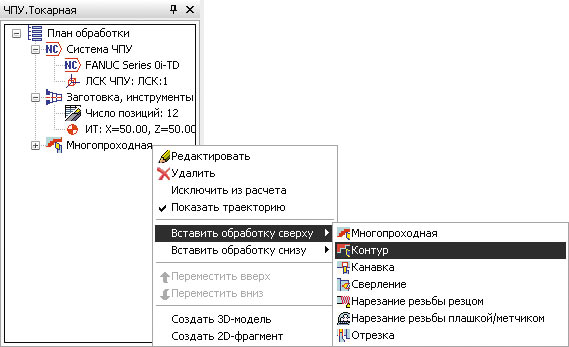

«Модуль ЧПУ. Токарная обработка» разработан Мордовским государственным университетом как прикладная библиотека КОМПАС, которая стирает «мост конвертирования» из CAD в CAM, — все расчеты делаются в оболочке КОМПАС. Я не берусь описывать преимущества и недостатки данного пакета по сравнению с какимлибо другим CAMпродуктом, а просто вкратце расскажу, каким функционалом обладает данный модуль на примере какойнибудь детали. Не хочется заострять внимание на нюансах в настройках, параметрах той или иной функции и режимах резания — все значения оставим по умолчанию.

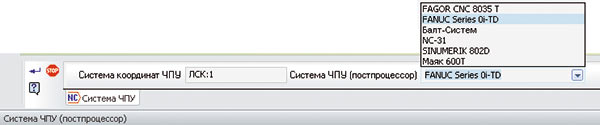

Прежде чем начать, отмечу, что данный модуль рассчитан на разработку управляющих программ для токарных станков с ЧПУ, оснащенных револьверной головкой. В базовый комплект модуля входят постпроцессоры на наиболее известные системы ЧПУ: Маяк 600Т; NC31; БалтСистем; FANUC Series 0iTD; SINUMERIK 802D; FAGOR CNC 8035 T.

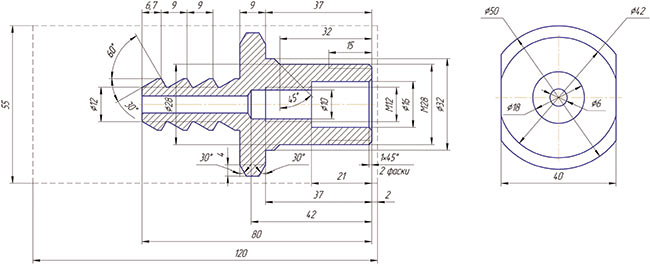

Рис. 1. Чертеж штуцера

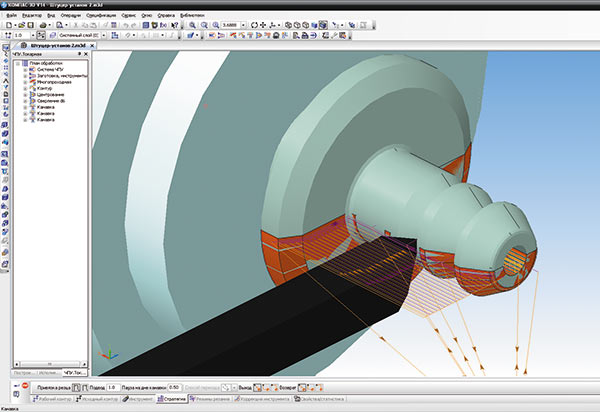

Для освещения максимума стратегий токарной обработки для примера я возьму деталь типа «Штуцер» (рис. 1). Чтобы не запутывать технологов, программистов и рядовых пользователей, которые столкнутся с изучением функционала данного модуля, я буду использовать для рассмотрения систему ЧПУ FANUC Series 0iTD, поэтому все циклы, указанные в статье, относятся именно к этой системе ЧПУ. Также я не буду акцентировать внимание на технологичности используемых приспособлений — трехкулачковый патрон выбран по умолчанию с целью экономии времени при разработке технологического процесса подготовки управляющей программы.

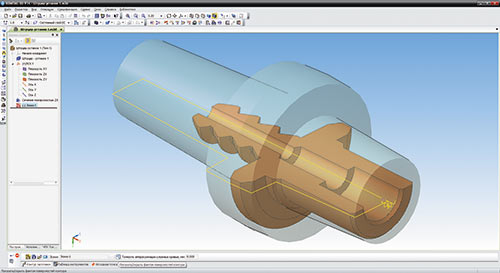

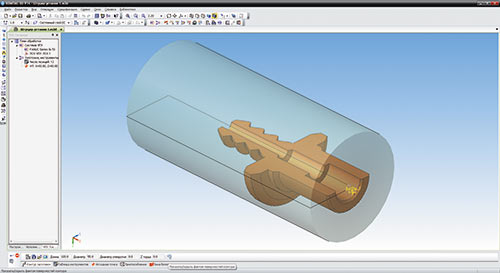

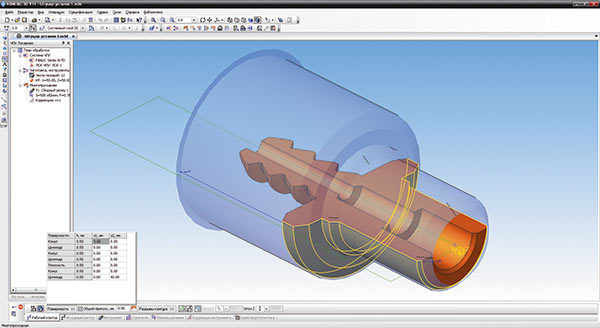

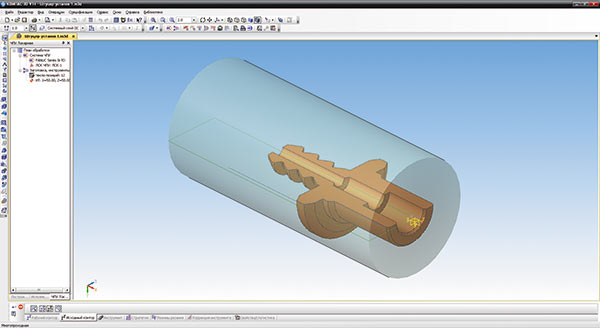

Так как в данном модуле пока не реализована функция обработки с противошпинделем, деталь такого вида будет обрабатываться с двух установов. Для каждого установа необходимо создать копии исходной модели, которые будут полностью ассоциативны с исходной деталью. На детали рекомендуется сделать сечение плоскостью ZX для удобства выбора внутренних поверхностей, если предполагается их обработка. Из разреза следует исключить все элементы, не участвующие в токарной обработке: пазы, лыски, вырезы и т.д.

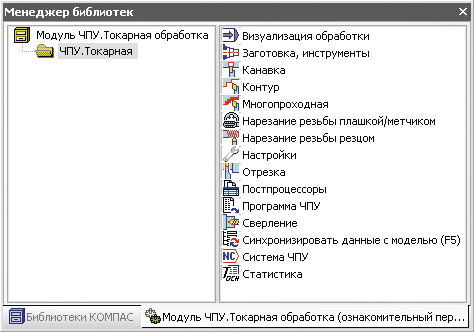

Все создаваемые проходы, переходы, настройки формируются в виде плана обработки командами панели инструментов (рис. 2а), либо соответствующим модулем в менеджере библиотек (рис. 2б). Создание в контексте меню дерева обработок возможно, если только в дереве присутствует хотя бы одна стратегия (рис. 2в).

Создание плана обработки необходимо начинать с задания локальной системы координат ЧПУ, которая определяет положение нулевой точки и координатные оси X и Z относительно детали.

Рис. 3. Способы построения ЛСК

При программировании в данном модуле необходимо, чтобы ось вращения детали совпадала с осью Z. Достичь этого можно, воспользовавшись командой КОМПАС ЛСК (рис. 3). Выбрать способ построения По объекту и указать торец детали. Так как на первом установе торец детали отступает от торца заготовки на 2 мм, то выбираем способ Относительно СК и смещаем по X на 2 мм.

Рис. 4. Выбор ЛСК и системы ЧПУ

ЛСК в этом случае облегчает процесс, потому что конструктор может расположить деталь в пространстве 3Dокна так, как он считает нужным для своего проекта. Также на первом этапе проекта необходимо выбрать систему ЧПУ (рис. 4). Впоследствии ее можно изменить и сгенерировать программу на другую стойку.

На втором этапе выбираем заготовку, инструменты, приспособления, исходную точку и зону безопасности. Теперь обо всем по порядку.

Заготовку можно задать четырьмя способами: контуром на основе эскиза (рис. 5а); относительно поверхностей обрабатываемой детали (рис. 5б); на основе 3Dмодели (рис. 5в); в виде проката (рис. 5г).

Рис. 5. Способы задания заготовки

Для первого установа я выберу обычный прокат (см. рис. 5г), а для второго — создам заготовку на основании 3Dмодели, когда часть детали будет уже обработана (см. рис. 5в).

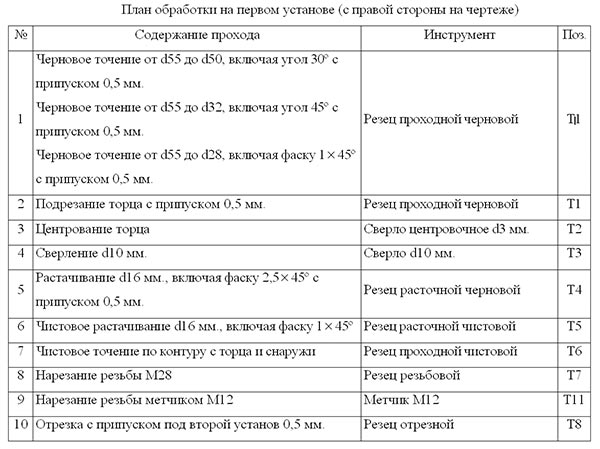

Что касается инструмента, то для начала выбирается количество позиций, которые будут активны в инструментальном магазине. В данном случае я расписал инструмент в соответствии с обработкой на двух установах в виде таблиц (рис. 6).

Рис. 6. Назначение инструмента в соответствии с планом обработки

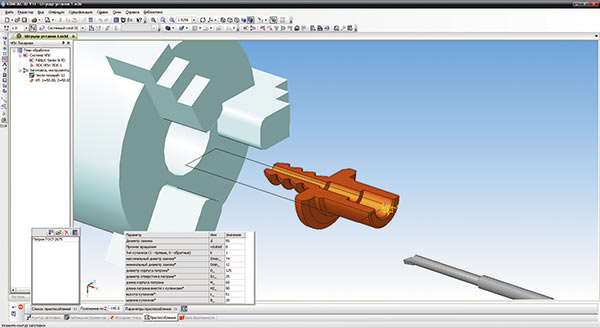

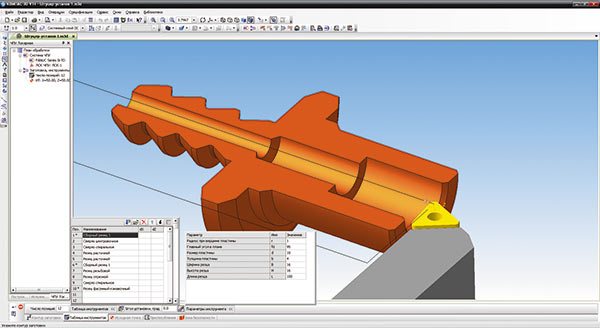

В модуле организован выбор параметризованного режущего инструмента (рис. 7а) и станочных приспособлений (рис. 7б) из каталога, а также путем подключения пользовательских 3Dмоделей (рис. 7в). Пользовательские модели тоже можно параметризовать через переменные, в результате чего в панели свойств появятся параметры созданного пользовательского инструмента или приспособления.

Рис. 7. Выбор инструмента и приспособлений

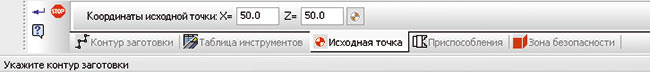

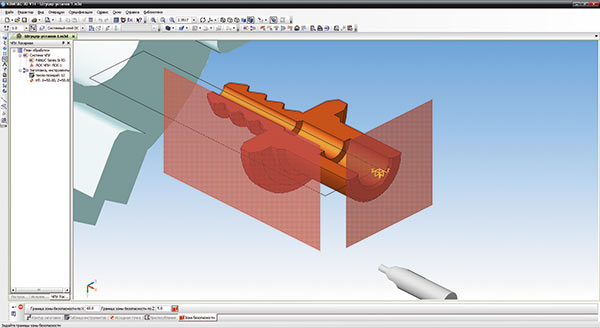

В исходной точке (рис. 8) задается смена инструмента, а зона безопасности (рис. 9) необходима для сокращения холостых ходов одного инструмента при безопасном перемещении между переходами.

Рис. 8. Точка смены инструмента

Рис. 9. Изображение границ зон безопасности по X и Z

После того как выбраны все предстартовые параметры, можно переходить к третьему этапу — плану обработки, который представляет собой последовательность всех технологических переходов в проекте управляющей программы.

В модуле представлены следующие типы стратегий обработки:

- Многопроходная обработка;

- Контур;

- Канавка;

- Сверление;

- Нарезание резьбы резцом;

- Нарезание резьбы плашкой/метчиком;

- Отрезка.

Многопроходная обработка, позволяющая снять основную часть припуска, используется как черновая обработка. Этот способ обработки можно применять для наружного точения, для внутреннего растачивания, для многопроходного подрезания торцев и канавок, используя поперечную подачу.

На первой вкладке необходимо указать рабочий контур — контур детали, который нужно получить на данном проходе (рис. 10).

Рис. 10. Рабочий контур

Контур можно указать как в виде эскиза, так и в виде задания поверхностей на самой 3Dмодели, указав припуск под чистовую обработку. Если контур указывается с помощью эскиза, то нужно учесть, что он должен быть разомкнут и не иметь самопересечений.

Исходный контур — контур детали после предшествующего прохода или, если это первый проход, контур заготовки (рис. 11).

Рис. 11. Исходный контур

Указание рабочего и исходного контуров является обязательным.

Контуры разного назначения подсвечиваются определенными цветами. Это очень удобно: сразу запоминаешь, что рабочий контур выделяется синим цветом, исходный — зеленым, траектории инструмента — фиолетовым, ускоренные перемещения — оранжевым и т.д. И программист ЧПУ видит в окне модели, где какой контур и за что каждый из них отвечает.

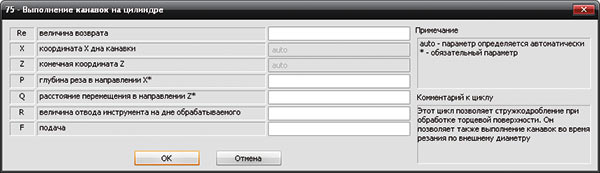

На вкладке Стратегия можно выбрать две стратегии обработки: в элементарных перемещениях или в машинных циклах (рис. 12). Такие схемы обработки есть практически во всех стратегиях, кроме контурной обработки, обработки канавки и отрезки.

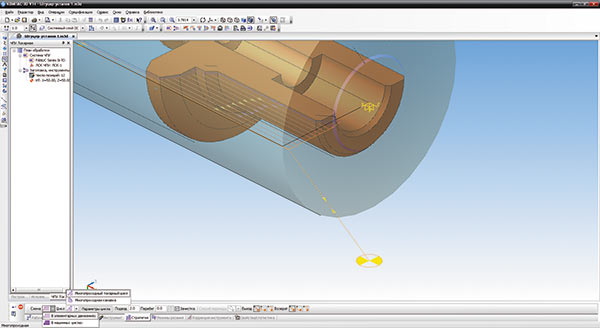

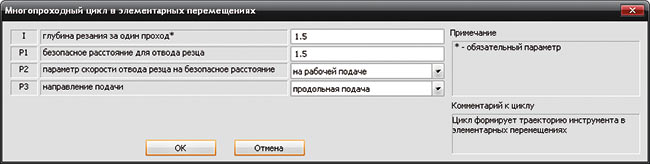

Схема в элементарных движениях предлагает обработку вдоль детали — Многопроходный токарный цикл или обработку в поперечном направлении — Многопроходная канавка (см. рис. 12). Параметры цикла задаются отдельным диалогом (рис. 13).

Рис. 12. Стратегия обработки

Рис. 13. Параметры схемы обработки в элементарных движениях

Рис. 14. Выбор машинного цикла

Рис. 15. Параметры схемы обработки в машинных циклах на примере цикла G75

![]()

Рис. 16. Вкладка Режимы резания

Рис. 17. Вкладка Коррекция инструмента

Постпроцессор производит конвертацию машинных циклов системы ЧПУ в управляющую программу в соответствии с выбором пользователя цикла обработки (G71 — съем припуска при продольном точении, G72 — съем припуска при торцевом точении, G73 — повтор схемы, G75 — обработка канавок) — рис. 14. Каждый цикл также наделен определенными параметрами для расчета траектории (рис. 15). На этой же вкладке можно задать величину подвода и перебега инструмента и включить опцию зачистки остаточных гребешков. Можно изменить способ подвода/отвода инструмента к исходной точке и от нее и способ перехода, когда используется одинаковый инструмент на смежных обработках. В этом случае, чтобы не совершать лишних холостых движений в исходную точку, можно переместить инструмент в начало следующей обработки напрямую или через зону безопасности.

Вкладка Режимы резания отвечает за параметры обработки под разный тип инструмента (рис. 16).

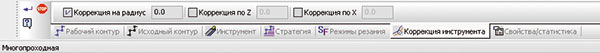

Коррекция инструмента на радиус задается автоматически исходя из параметров инструмента (рис. 17). А вот коррекция на длину задается величинами dX и dZ с обратным знаком — смещение инструмента относительно точки привязки.

Рис. 18. Вкладка Свойства/Статистика

Рис. 19. Пример ошибки при соударении инструмента с патроном

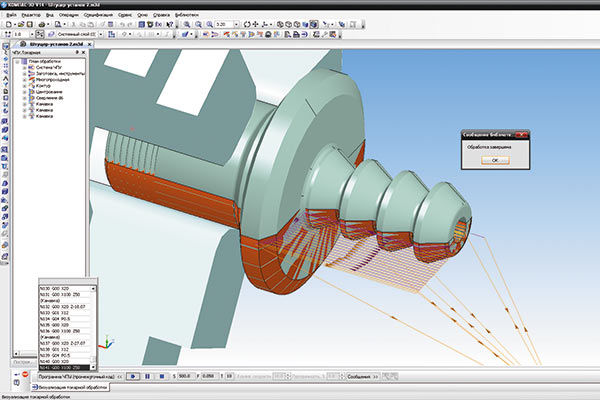

Рис. 20. Сообщение о положительном завершении верификации прохода

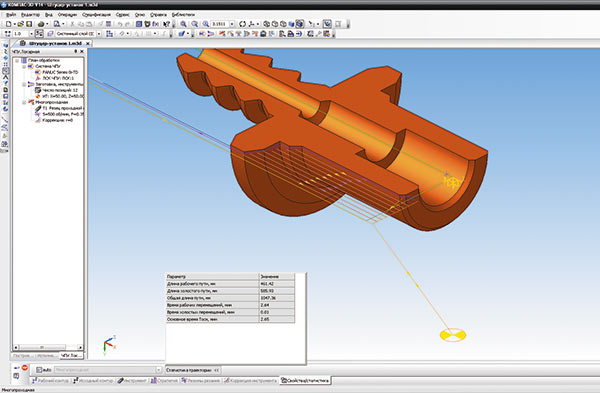

Вкладка Свойства/Статистика носит информативный характер и фиксирует данные по проходу (рис. 18). Траектории инструмента отображаются непосредственно в окне 3Dмодели и подсвечиваются разными цветами.

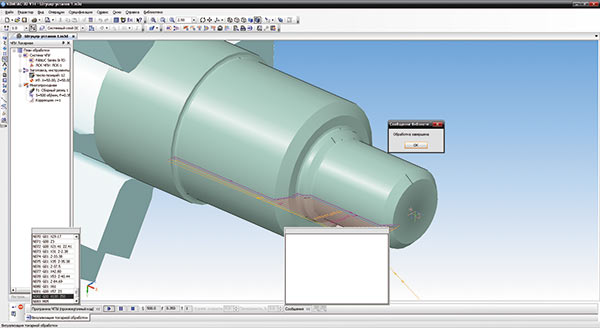

После каждого прохода можно запускать визуализацию обработки. Верификатор выявит ошибки и выведет на экран сообщение с номером кадра, где допущена ошибка (рис. 19).

Если ошибок нет, появится сообщение об успешном выполнении прохода или всей управляющей программы (рис. 20).

Отличие контурной обработки от многопроходной заключается в том, что в контуре нет циклов обработки, инструмент по контуру проходит всего один раз — все остальные параметры задаются аналогичным способом.

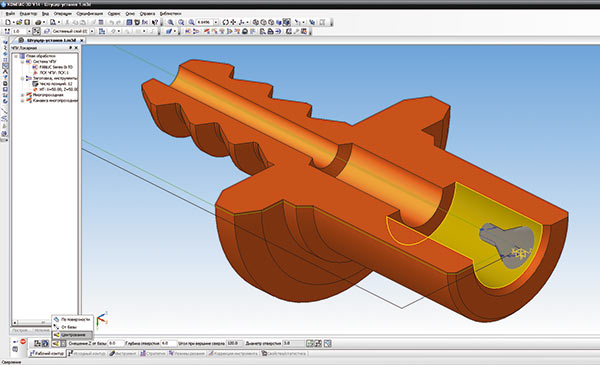

Сверление — функция, с помощью которой в данном модуле можно запрограммировать следующие типы обработок: центрование, сверление, зенкерование, развертывание, зенкование.

Рис. 21. Задание отверстия в окне модели

Рис. 22. Нарезание резьбы резьбовым резцом

Рис. 23. Нарезание резьбы метчиком

Существуют два способа задания рабочего контура отверстия (рис. 21):

- по поверхности — в качестве поверхности указывается та, которую необходимо просверлить;

- по эскизу — указывается эскиз, содержащий контур отверстия.

Вкладка Стратегия состоит из двух схем обработок: обработка в элементарных движениях и обработка в машинных циклах (G74 — сверление торцевой поверхности с периодическим выводом сверла, G83 — сверление передней поверхности). Как уже говорилось, расчет циклов ведет постпроцессор исходя из заданных параметров.

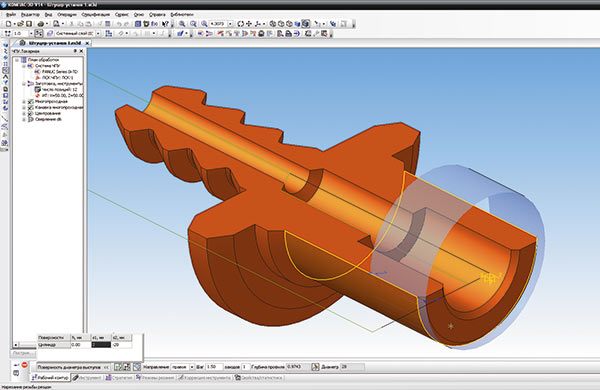

Вкладка Нарезание резьбы резцом удивила отсутствием задания так называемой длины резьбы. Предположим, что мы режем резьбу на болте не до шляпки, а на определенную длину. Указываем поверхность, где должна быть резьба, а система рисует область всей поверхности, вплоть до шляпки. Из ситуации можно выйти, подобрав параметры S1 и S2, которые отвечают за начало контура и его концовку (рис. 22). Параметры могут принимать как положительные, так и отрицательные значения. Стратегия аналогична предыдущим типам обработки и содержит две схемы: в элементарных движениях и в машинных циклах (G33 — нарезание резьбы с постоянным шагом, G34 — нарезание резьбы с переменным шагом, G76 — многократный цикл нарезания резьбы). В отличие от типа нарезания резьбы задаются разные параметры того или иного цикла. За счет этих особенностей модуль позволяет запрограммировать многопроходный цикл нарезания метрической, конической, трубной и трапецеидальной резьбы.

Рис. 24. Обработка канавки при помощи пользовательской модели инструмента

Рис. 25. Отрезка

Тип Нарезание резьбы плашкой/метчиком (рис. 23) аналогичен предыдущей стратегии Нарезание резьбы резцом. В нем тоже по умолчанию нарезание резьбы идет на длину всей поверхности, которая будет выбрана на 3Dмодели. Выйти из сложившейся ситуации можно аналогичным (как в предыдущем типе обработки) способом.

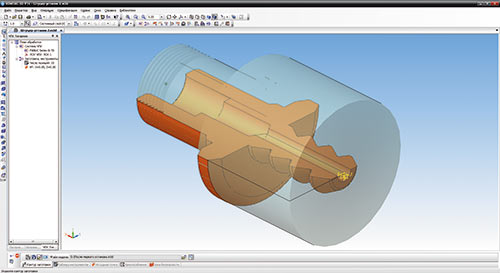

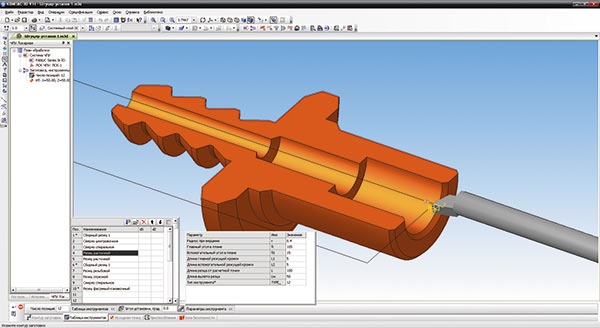

Перейдем к рассмотрению обработки Канавка. К обработке добавились функции поперечного или продольного смещения инструмента на вкладке Рабочий контур, что позволяет определить направление канавок. На вкладке Стратегия добавилась функция Привязка резца, которая задает точку привязки резца относительно канавки (рис. 24). Если у резца есть переменная base, то привязка задается исходя из параметров инструмента. Для нарезания данного профиля в штуцере я использовал созданную 3Dмодель канавочного резца.

Стратегия Отрезка создает траекторию отрезного резца в элементарных перемещениях. Здесь стоит указать торцевую поверхность (рис. 25), по которой пройдет отрезка, программа сама рассчитает траекторию инструмента в зависимости от введенных параметров резца и стратегии обработки.

Цикл глубокой отрезки аналогичен глубокому сверлению. В параметрах цикла можно задать отрезку с ломкой или удалением стружки. Можно задать уменьшение подачи в конце отрезки. Существует возможность точения фаски перед отрезкой.

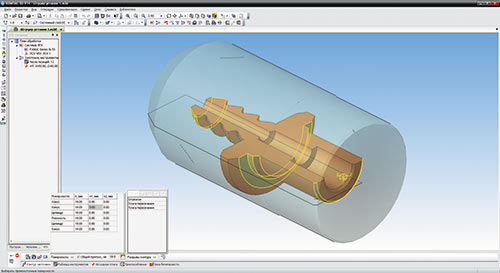

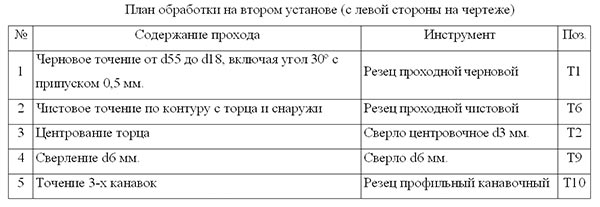

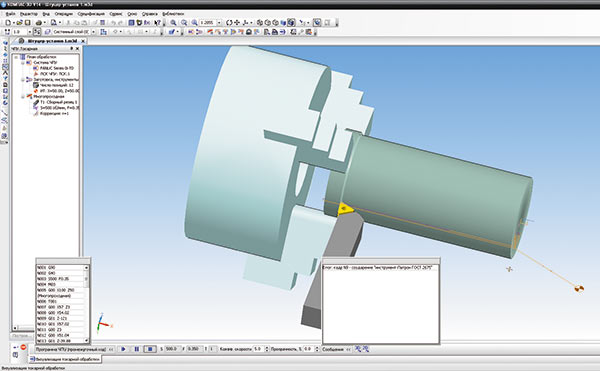

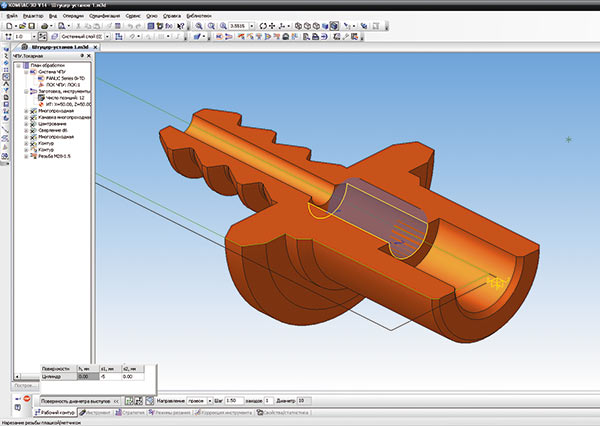

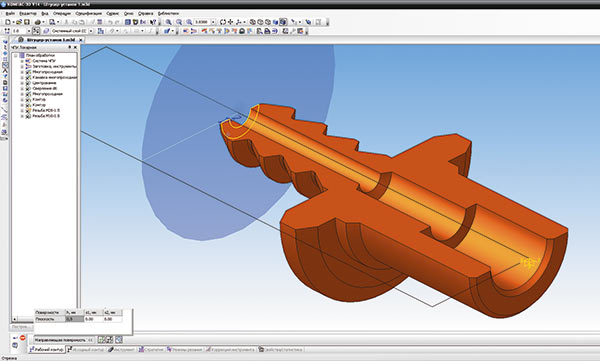

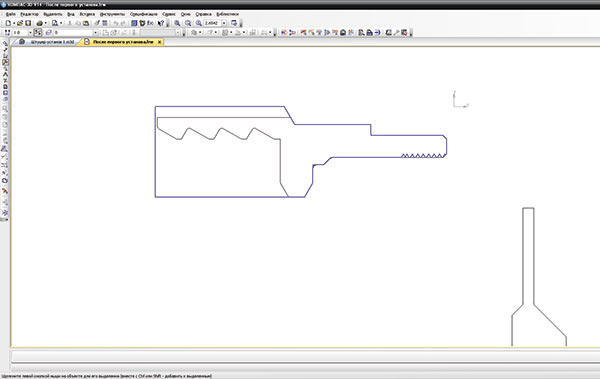

Как уже указывалось, функция верификации управляющей программы позволяет проверить ее на ошибки в режиме реального времени, если задан коэффициент скорости 1,0 или же в ускоренном/замедленном просмотре. Реализована функция проверки столкновений инструмента с приспособлениями и проверка врезания инструмента в заготовку на ускоренной подаче. Верификация обладает твердотельной визуализацией перемещений инструмента с имитацией удаления материала. В режиме верификации есть удобная функция генерации 2Dфрагмента (рис. 26а) или 3Dмодели (26б) на любом этапе просмотра УП с целью сравнения полученной модели с исходной.

Рис. 26. Процесс генерации фрагмента (а) и 3D-модели (б) после обработки на первом установе

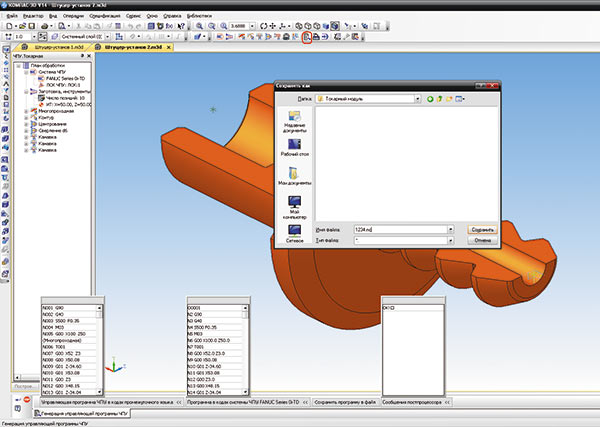

Сохранение в виде 3Dмодели позволяет создать деталь для следующего установа, если обработка происходит с нескольких перестановок. В то же время, сохранив результат обработки в виде эскиза (см. рис. 26а), можно сравнить его с эскизом готовой детали и увидеть сходства, отличия и недочеты. Минимальные радиусы в углах на фрагменте обусловлены радиусами при вершине инструмента.

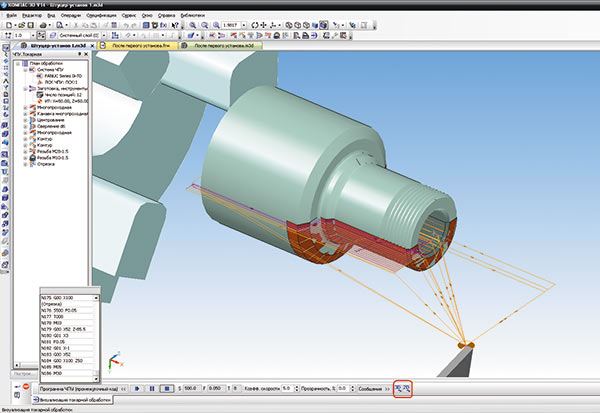

Рис. 27. Процесс верификации на втором установе

Рис. 28. Генерация УП

Процесс изготовления штуцера подошел к завершению (рис. 27). Осталось только сгенерировать УП для станка с ЧПУ.

Процесс генерации кода управляющей программы происходит путем нажатия кнопки Программа ЧПУ на панели инструментов (рис. 28). Создание программы происходит практически мгновенно, небольшую задержку в 23 секунды может вызвать работа постпроцессора, после чего на экране появляется текст программы в кодах используемой системы ЧПУ. Полученную программу можно сохранить в файле и отправить на станок.

Процесс создания УП включает два этапа: генерация программы в промежуточном коде и ее конвертация в коды системы ЧПУ с помощью постпроцессора. Промежуточный код основан на стандарте ISO, который понятен большинству технологов. Постпроцессор представляет собой скрипт на языке Python c открытым кодом, который пользователь может редактировать, а также разрабатывать по аналогии собственные постпроцессоры.

Одной из особенностей библиотеки является возможность включения в управляющую программу циклов систем ЧПУ, что позволяет получать весьма короткие и эффективные программы. В этом случае программирование и контроль частично переносятся на уровень стойки управления станком, что повышает надежность и безопасность сгенерированной программы, улучшает ее читаемость и сокращает расход оперативной памяти станка.

Пожалуй, единственное неудобство при использовании циклов систем ЧПУ заключается в следующем: если после создания какойто обработки мы захотим изменить постпроцессор, модуль сбросит все циклы на схемы в элементарных перемещениях и выдаст соответствующее сообщение. Это обусловлено тем, что у каждой системы ЧПУ свой набор циклов, поэтому тех, которые программируются на FANUC, может не оказаться, допустим, на NC31 и т.д.

Что еще хорошего можно добавить в описание основной части функционала системы? А добавим вот что.

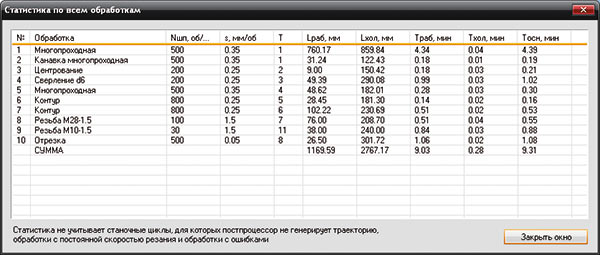

Нажав на панели инструментов кнопку Статистика, выведем на экран подробный расчет времени обработки, длину рабочих и холостых перемещений, а также информацию по режимам резания в соответствии с созданными видами обработок (рис. 29).

Рис. 29. Статистика по всем типам обработки

Для любителей фасонной обработки существует возможность адаптивной настройки фасонного резца на профиль канавки. По умолчанию он имеет круглую форму. Если такой резец выбрать при задании параметров обработки, то он примет профиль рабочего контура.

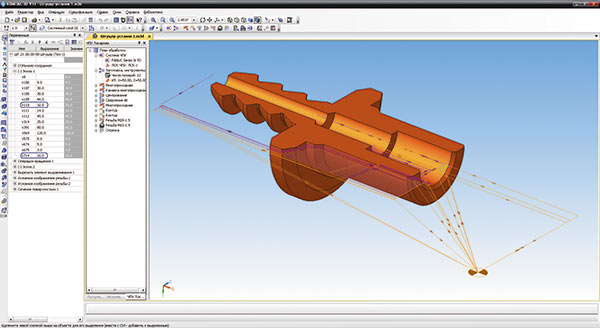

Рис. 30. Ассоциативность модели с процессом обработки

Самая главная особенность данного модуля, по моему мнению, — это ассоциативность с параметризованной 3Dмоделью. Если в модели изменить какието размеры, то модуль автоматически сгенерирует соответствующие проходы по новым размерам (рис. 30). Главный фактор — модель должна быть параметризована.

На этой позитивной ноте я завершаю знакомство с «Модулем ЧПУ. Токарная обработка». Много чего в нем еще не хватает: обработки с противошпинделем, обработки с осью C (токарнофрезерная) и других функций, но… начало положено! И я верю, что не за горами тот день, когда у АСКОН будет собственная CAMсистема, полностью ассоциативная с КОМПАС!