Delcam for SolidWorks — высокоэффективная CAM-система для решения сложных производственных задач

Британская компания Delcam (www.delcam.com), основанная в 1977 году, специализируется на разработке CAD/CAM/CAIсистем. Имеющиеся в арсенале компании программы охватывают весь спектр производственных задач по 3Dмоделированию, разработке управляющих программ для станков с ЧПУ, а также контролю точности выпускаемой продукции. Заказчиками Delcam являются свыше 40 тыс. предприятий и организаций в 80 странах мира. Технической поддержкой и сопровождением программных продуктов занимаются более 350 региональных представительств, шесть из которых находятся в России и по одному на Украине и в Белоруссии. По оценкам независимой аналитической компании CIMdata, Delcam на протяжении уже более 12 лет является крупнейшим в мире специализированным разработчиком CAMсистем.

В настоящее время в семействе разрабатываемых Delcam CAD/CAM/CAIсистем насчитывается пять самостоятельных CAMсистем, ориентированных на различные области применения и секторы рынка механообработки. Флагманский программный продукт — CAMсистема PowerMILL, благодаря возможностям которого компания Delcam получила всемирную известность, ориентирован главным образом на сложные виды многоосевой фрезерной обработки. Сегодня PowerMILL по праву считается одной из самых совершенных и надежных CAMсистем, в которой реализовано несколько запатентованных Delcam инновационных методов обработки. Это и технология сглаживания траектории инструмента Raceline machining, и трохоидальная обработка, стратегия черновой обработки Vortex, технология MachineDNA и т.д. CAMсистема PowerMILL позволяет выполнять разработку исключительно сложных управляющих программ для обработки на пятиосевых станках с ЧПУ внутренних каналов, турбинных лопаток и моноколес. Имеется также модуль для программирования промышленных роботов. Интеграция PowerMILL с CAIсистемой PowerINSPECT и координатноизмерительными машинами позволяет эффективно решать задачи адаптивной механообработки и виртуального базирования. Следует отметить, что большинство перспективных технологий механообработки компания Delcam сначала тестирует и доводит до совершенства в PowerMILL, а затем реализует их в других своих CAMсистемах.

Стремительное развитие в конце ХХ века вычислительной техники и широкое распространение станков с ЧПУ на предприятиях малого и среднего бизнеса потребовало от разработчиков CAMсистем создания продуктов, позволяющих в значительной мере автоматизировать процесс разработки УП. Одним из пионеров в этой области была американская фирма EGS, которая в 1995 году впервые предложила и реализовала в своем коммерческом программном продукте FeatureCAM концепцию обработки типовых конструктивнотехнологических элементов. Такой подход позволил полностью автоматизировать процесс разработки УП, сведя в идеале все действия технологапрограммиста к нажатию одной кнопки. В 2005 году компания Delcam, которая на тот момент уже давно была признанным экспертом в области разработки CAMсистем, приобрела разработчика FeatureCAM — фирму EGS. Это дало возможность FeatureCAM унаследовать большое количество эффективных стратегий и методов обработки из CAMсистемы PowerMILL.

Отличительной особенностью FeatureCAM во всем семействе разрабатываемых компанией CAMсистем является высокая степень автоматизации разработки УП, основанная на распознавании типовых конструктивнотехнологических элементов и встроенной базе знаний инструмента и рекомендуемых режимов обработки. В отличие от PowerMILL, FeatureCAM позволяет программировать не только фрезерную, но и токарную, токарнофрезерную и электроэрозионную обработку. Благодаря простоте использования и широкому спектру поддерживаемых станков с ЧПУ различной архитектуры, FeatureCAM является самой универсальной из всех разработанных компанией Delcam CAMсистем. FeatureCAM пользуется большим спросом у предприятий, которым необходимо в максимально сжатые сроки создавать надежные управляющие программы, обладающие достаточно высокой эффективностью и позволяющие гарантированно получить высокий результат обработки на реальном станке с первого раза.

В процессе технологической подготовки производства у пользователей возникают задачи по доработке CADмоделей. Для максимально эффективного решения этих задач Delcam предлагает заказчикам собственный гибридный 3Dмоделировщик PowerSHAPE, построенный на нескольких геометрических ядрах, в том числе и на ядре Parasolid. Функционал и интерфейс PowerSHAPE ориентирован на максимально эффективное редактирование поверхностных и твердотельных CADмоделей. PowerSHAPE также поддерживает фасетное 3Dмоделирование, позволяющее обрабатывать облака 3Dточек и создавать на их основе триангулированные поверхности, — этот функционал незаменим при решении задач обратного проектирования на основе физических прототипов (реверсивного инжиниринга). Во многих аспектах возможности PowerSHAPE уникальны. Например, в PowerSHAPE нет необходимости кропотливо «зашивать» вырезы и отверстия в поверхностях, можно просто удалить ненужную кромку из описания конкретной поверхности или изменить границы обрезки. Этот функционал особенно полезен в том случае, когда технологпрограммист вынужден дорабатывать импортированную 3Dмодель из другой CADсистемы (при этом дерево построения 3Dмодели отсутствует). Несмотря на то что PowerSHAPE является самостоятельным продуктом, он очень часто используется в тандеме с CAMсистемой PowerMILL.

Среди заказчиков Delcam имеется большое количество предприятийсубподрядчиков, которые специализируются на механообработке и выполняют сторонние заказы. Специально для этой группы пользователей Delcam разработала конвертор данных PSExchange, способный транслировать 3Dгеометрию практически из всех популярных CADсистем (включая формат файлов M3D CADсистемы КОМПАС3D российской компании АСКОН). Для последующей верификации, лечения и доработки геометрии рекомендуется использовать CADсистему PowerSHAPE, которая позволяет создавать качественную 3Dмодель, пригодную для разработки управляющих программ для станков с ЧПУ. Если 3Dмодель изделия изначально разрабатывалась в CADсистеме на основе ядра Parasolid (например, NX, SolidWorks или Solid Edge), то она может быть передана напрямую в PowerSHAPE посредством формата данных Parasolid. Именно Parasolid признан сегодня самым распространенным форматом 3Dданных — порядка 40% всех CADмоделей в мире создается именно в нем.

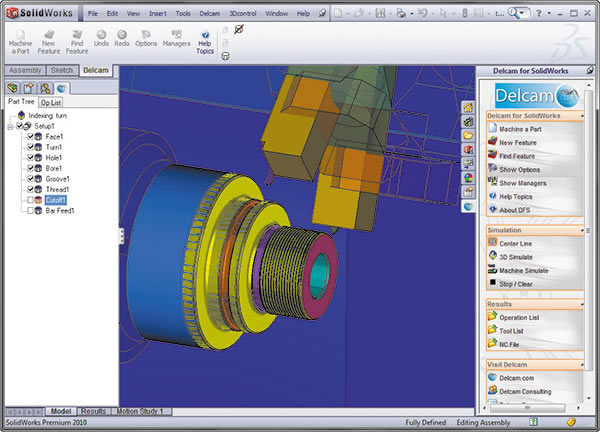

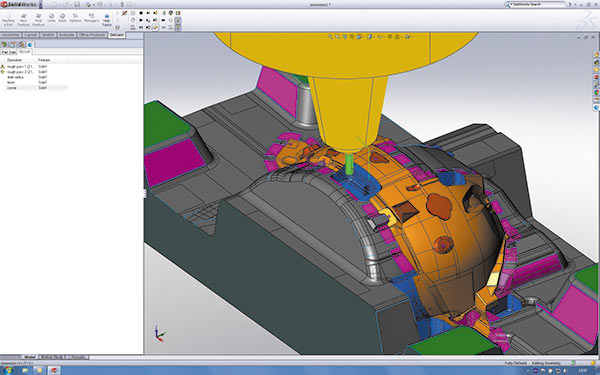

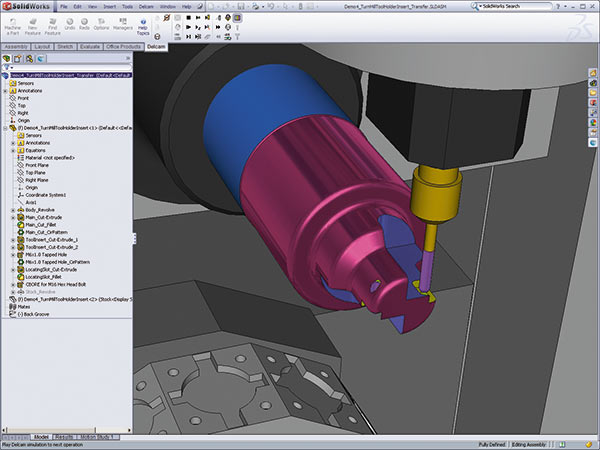

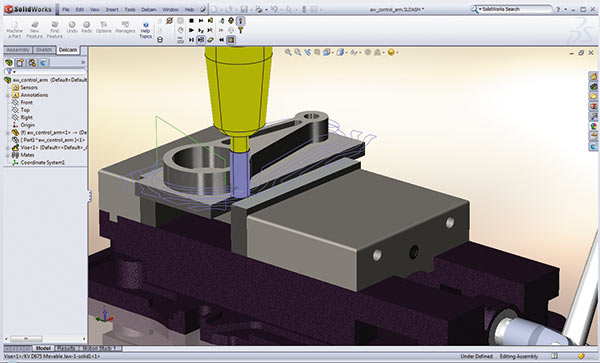

Многие промышленные предприятия полного цикла, которые занимаются проектированием, конструированием, технологической подготовкой производства и изготовлением продукции на станках с ЧПУ, используют популярную CADсистему SolidWorks, имеющую большое количество приложений сторонних разработчиков, охватывающих широкий спектр задач — от конструкторскотехнологической подготовки производства и компьютерного моделирования различных физических процессов (CAEсистем) до управления инженерными данными. Чтобы помочь таким пользователям в построении единого эффективного комплексного решения на основе CADсистемы SolidWorks, компания Delcam разработала CAMсистему Delcam for SolidWorks. Это приложение было полностью протестировано и сертифицировано SolidWorks Corp. на статус Goldприложения. Данный статус подтверждает тот факт, что CAMсистема Delcam for SolidWorks полностью интегрируется в программную среду CADсистемы SolidWorks. Это позволяет пользователю воспринимать два отдельных программных продукта как единое целое. Очевидно, что для успешного освоения CAMсистемы Delcam for SolidWorks пользователь должен уметь работать в SolidWorks.

Интеграция в SolidWorks также позволила обеспечить полную ассоциативность с геометрией изделия. Структура дерева построения SolidWorks позволяет четко диверсифицировать элементы, построенные на основе скетчей (бобышки, тела вращения и т.п.) и соседних поверхностей (скругления, фаски, оболочки и т.д.), что повышает качество автоматического распознавания типовых объектов. Пользователь Delcam for SolidWorks может воспользоваться тремя способами распознавания типовых конструктивнотехнологических элементов:

- полностью автоматическое распознавание — пользователь должен выбрать 3Dмодель в дереве построения SolidWorks, и CAMсистема сама распознает все элементы и назначит операции для обработки;

- интерактивное распознавание — пользователь в интерактивном режиме указывает необходимые для обработки элементы детали, а программа автоматически распознает их и задает технологию обработки;

- ручное задание посредством дерева SolidWorks — пользователь указывает в дереве построения SolidWorks конкретные элементы 3Dмодели, которые должны быть обработаны за одну операцию.

Delcam for SolidWorks унаследовала лучшие качества из CAMсистем FeatureCAM и PowerMILL. Из FeatureCAM взята концепция автоматического распознавания типовых обрабатываемых элементов, а также стратегии и методы задания токарной, фрезерной и токарнофрезерной обработки. Из PowerMILL были заимствованы алгоритмы многопоточных 64битных вычислений и технология высокоскоростной обработки. Следует отметить, что, несмотря на многие схожие черты между FeatureCAM и Delcam for SolidWorks, эти CAMсистемы используют собственные форматы данных, несовместимые друг с другом.

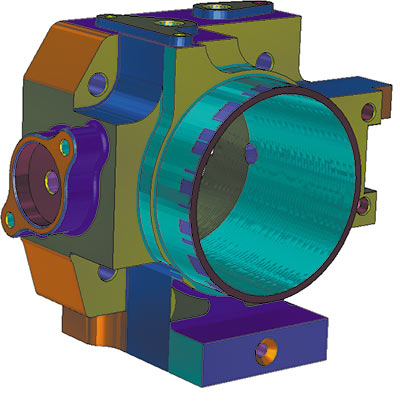

CAMсистема Delcam for SolidWorks предназначена для реализации следующих видов обработки на станках с ЧПУ:

- 2,5Dфрезерование и сверление;

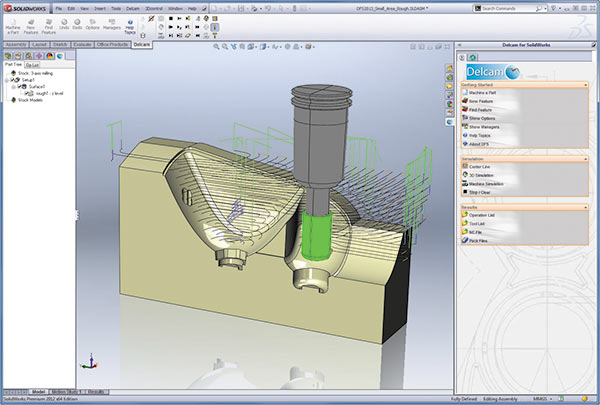

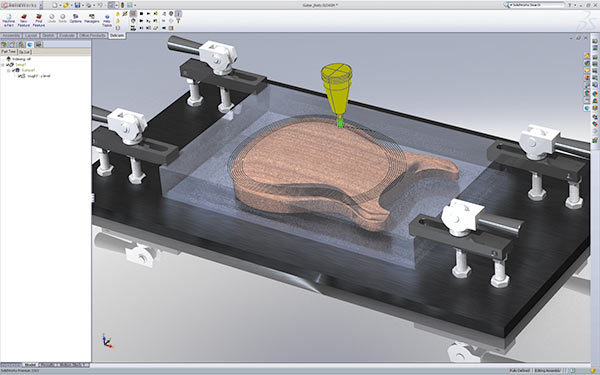

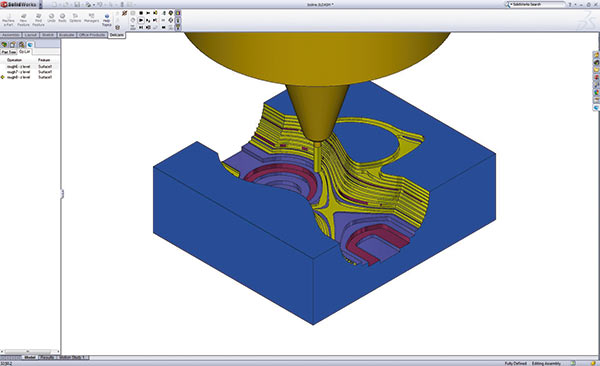

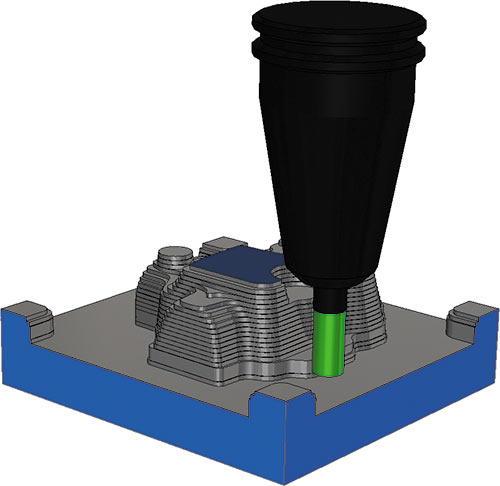

- трехосевое фрезерование;

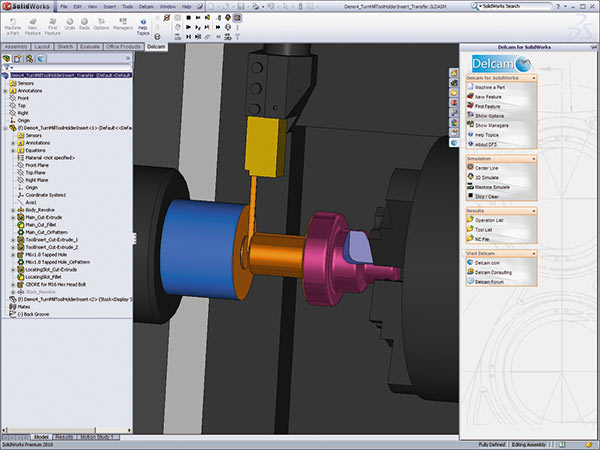

- точение;

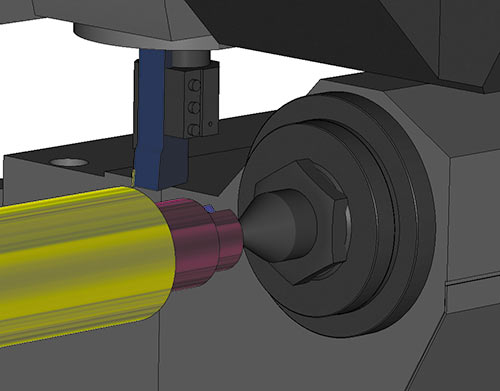

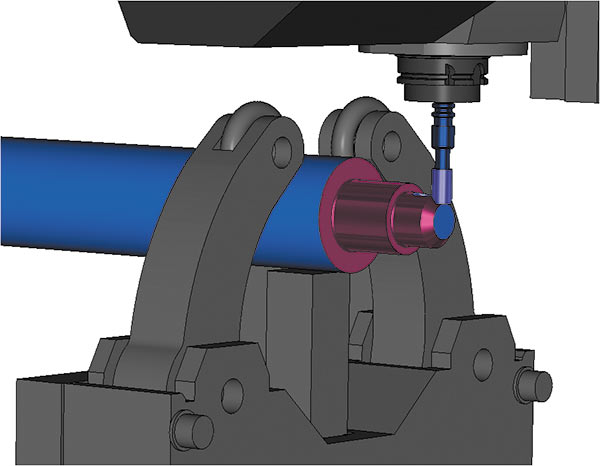

- токарнофрезерная обработка;

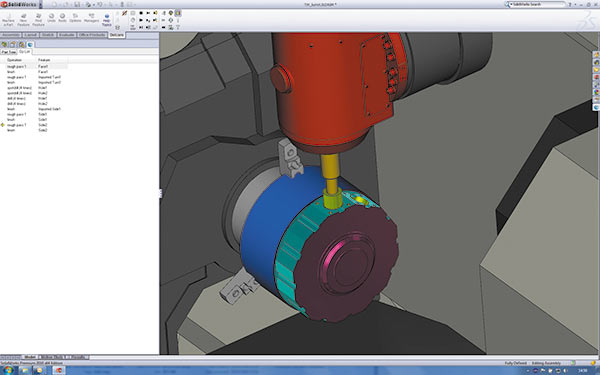

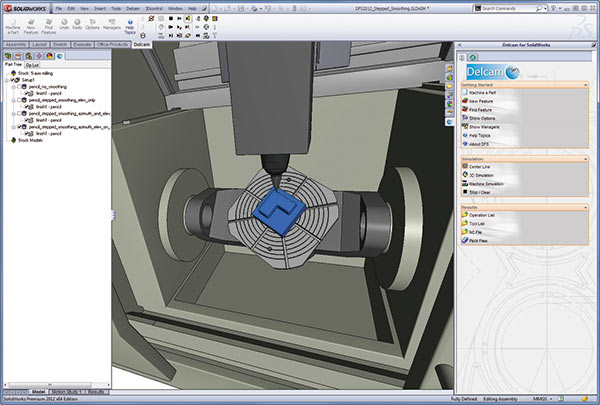

- пятиосевая позиционная (3+2) фрезерная обработка;

- непрерывная пятиосевая фрезерная обработка;

- двух и четырехосевая проволочная электроэрозионная резка.

CAMсистема Delcam for SolidWorks имеет модульную структуру, что позволяет заказчикам подобрать решение, точно соответствующее потребностям их предприятия, а затем по мере необходимости наращивать функционал программы.

Функциональные возможности Delcam for SolidWorks позволяют заказчикам не просто решать частные задачи по программированию тех или иных видов обработки на станках с ЧПУ, но и повысить эффективность производства в целом благодаря освоению более эффективных технологий обработки. У подразделения Delcam Professional Service накоплен большой практический опыт по внедрению у заказчиков хорошо зарекомендовавших себя прогрессивных методов производства. Например, пятиосевая позиционная (3+2) фрезерная обработка — один из самых эффективных и действенных методов повышения эффективности производства и качества выпускаемой продукции, так как в большинстве случаев позволяет обработать деталь за один технологический установ сразу с пяти сторон. Тем самым исключается погрешность повторного базирования и отпадает необходимость изготовления дорогостоящего вспомогательного комплекта крепежной технологической оснастки. Применение установленных непосредственно на станок с ЧПУ прецизионных контактных измерительных систем (так называемых измерительных головок) позволяет реализовать технологии виртуального базирования и адаптивной механообработки, а также значительно снизить потери времени на межоперационный контроль точности. Еще один прогрессивный метод повышения производительности — применение токарнофрезерных обрабатывающих центров, оснащенных дополнительными осями с приводным инструментом. CAMсистема Delcam for SolidWorks поддерживает приводной инструмент по осям X, Z, B, C, Y. Каждое из перечисленных направлений повышения производительности полностью поддерживается в Delcam for SolidWorks.

Delcam for SolidWorks содержит большое количество функций, повышающих эффективность обработки на станке. Например, при 2,5Dобработке по Zуровню CAMсистема автоматически распознает пологие и отвесные участки поверхностей, а затем на отвесных участках добавляет дополнительные проходы на промежуточных высотах, что позволяет снизить высоту оставшихся «террас». При черновой и чистовой обработке пользователь может при помощи специального фильтра исключить из обработки мелкие замкнутые карманы и отверстия, что позволит применить более производительный инструмент большего диаметра. При непрерывной пятиосевой обработке функция предотвращения столкновений автоматически отклоняет ось инструмента. При этом значения углов отклонения и опережения изменяются таким образом, чтобы исключить резкие движения поворотного стола, которые могут привести к плохому качеству обработки поверхности.

Главная цель, которую преследовала компания Delcam при разработке Delcam for SolidWorks, — простота использования CAMсистемы, основанная на исключительно высокой степени автоматизации подготовки управляющих программ. При этом встроенные базы знаний режимов обработки, а также БД инструментов и материалов могут быть настроены в соответствии со стандартами предприятия. Кроме того, пользователь может изменить алгоритмы обработки типовых обрабатываемых элементов в соответствии с личными предпочтениями.

После того как в Delcam for SolidWorks будут в автоматическом или ручном режиме распознаны типовые обрабатываемые элементы, CAMсистема сама выбирает из имеющегося набора подходящий инструмент, назначает стратегии обработки и задает скорость подачи на всех участках траектории. В зависимости от заложенных алгоритмов одна операция может быть автоматически разбита на черновую, получистовую и чистовую обработку. Затем CAMсистема выполняет расчет траекторий инструмента и полную 3Dвизуализацию обработки. Все заложенные в базу знаний Delcam for SolidWorks инновационные стратегии и методы обработки были тщательно протестированы разработчиками на собственных многоосевых станках с ЧПУ (на первом этаже штабквартиры Delcam в Бирмингеме расположен большой производственный участок), благодаря чему пользователи могут быть уверены в надежности управляющих программ и качественном результате обработки.

CAMсистема Delcam for SolidWorks непрерывно развивается. Например, в 2014й версии, выход которой запланирован на сентябрь 2013 года, разработчики добавили для токарнофрезерных станков поддержку программируемой задней бабки и люнет. Большинство новых функций и усовершенствований разработчики Delcam внедряют после тщательного тестирования сразу во все CAMсистемы, так как Delcam for SolidWorks, FeatureCAM и PowerMILL не конкурируют, а взаимно дополняют друг друга.

В заключение отметим, что все пользователи SolidWorks могут поближе познакомиться с CAMсистемой Delcam for SolidWorks, скачав абсолютно бесплатную версию Delcam for SolidWorks XPRESS (предназначенную для 2Dфрезерования и сверления) с сайта

www.delcamforsolidworks.com.