CAM-система FeatureCAM 2013: опыт применения в НПП «БУРИНТЕХ»

Необходимость применения CAM-систем для автоматизации разработки управляющих программ существует уже давно. Эта потребность тесно связана с бурным развитием за последние десятилетия станочного оборудования, так как с каждым годом появляются всё более совершенные и производительные станки с ЧПУ, обладающие по меркам еще недалекого прошлого поистине фантастическими возможностями. Многие современные универсальные станки с ЧПУ позволяют эффективно совмещать фрезерную и токарную обработку, и как следствие, растут требования к квалификации технологов-программистов, которым приходится трудиться над очень сложными проектами. Кроме того, высокая конкуренция среди производителей вынуждает их выполнять заказы в минимальные сроки, поэтому технологам-программистам зачастую приходится работать в очень тесных временных рамках. Именно в такой ситуации оказалась и компания «Буринтех». Чтобы справиться со всё более возрастающей сложностью заказов и постоянной нехваткой времени, предприятие приобрело высокоавтоматизированную CAM-систему FeatureCAM (разработка британской компании Delcam).

ООО Научнопроизводственное предприятие «БУРИНТЕХ» (www.burintekh.ru), основанное в 1999 году, в настоящее время является крупнейшим разработчиком и производителем инструмента для бурения и ремонта нефтяных, газовых и горнорудных скважин как в России, так и за рубежом. Предприятие обладает современной производственной базой, оснащенной новейшим оборудованием, многоосевыми обрабатывающими центрами и эффективными средствами контроля качества на всех этапах производства. Это позволяет НПП «БУРИНТЕХ» выпускать широкий спектр конкурентоспособной продукции, соответствующей всем требованиям и пожеланиям самых взыскательных заказчиков. За достигнутые успехи НПП «БУРИНТЕХ» было удостоено почетного звания «Лучшая промышленная компания Республики Башкортостан 2009 года».

Стратегия развития НПП «БУРИНТЕХ» нацелена на постоянный рост и модернизацию производственных мощностей. В соответствии с утвержденной программой развития компания приобрела в 20112012 годах несколько новых токарнофрезерных и пятиосевых фрезерных станков с ЧПУ. Естественно, для разработки управляющих программ для нового оборудования предприятию потребовалась совершенная универсальная CAMсистема, способная раскрыть весь производственный потенциал современного оборудования. Поэтому в начале 2012 года НПП «БУРИНТЕХ» приобрела CAMсистему FeatureCAM (www.featurecam.com), предназначенную для быстрой автоматизированной разработки управляющих программ для широкой гаммы станков с ЧПУ: токарных, фрезерных, токарнофрезерных, электроэрозионных станков и обрабатывающих центров различного типа.

Разработка программного продукта FeatureCAM ведется с 1995 года. Именно в этой CAMсистеме была впервые реализована концепция обработки типовых конструктивнотехнологических обрабатываемых элементов. Переломным моментом в развитии FeatureCAM стал 2005 год, когда компания Delcam приобрела фирмуразработчика данной CAMсистемы. Далее последовало стремительное развитие и усовершенствование FeatureCAM, поскольку компания Delcam интегрировала в этот программный продукт большое количество передовых решений в области механообработки и генерации УП из своей флагманской CAMсистемы — PowerMILL. Например, в FeatureCAM была добавлена трохоидальная обработка и сглаживание траекторий по «гоночным» линиям (race line machining).

Следует отметить, что компания Delcam предлагает своим заказчикам четыре разные CAMсистемы (PowerMILL, FeatureCAM, PartMaker и ArtCAM), которые ориентированы на различные секторы рынка механообработки, поэтому не конкурируют между собой, а взаимодополняют возможности друг друга. Это позволяет компании Delcam активно внедрять в FeatureCAM новые прогрессивные методы обработки. Таким образом, CAMсистема FeatureCAM непрерывно развивается, что позволяет ей прочно удерживать позицию одной из самых эффективных и простых в использовании CAMсистем.

Главной отличительной особенностью FeatureCAM во всем семействе разрабатываемых компанией Delcam CAMсистем является исключительно высокая степень автоматизации разработки управляющих программ. Для достижения этой возможности в CAMсистеме FeatureCAM предусмотрена функция автоматического распознавания типовых конструктивнотехнологических обрабатываемых элементов (рис. 1). Под определение «типовые элементы» попадают такие геометрические объекты, как отверстия, карманы, канавки, бобышки, стенки и т.д.

Рис. 1. Пример работы функции автоматического распознавания типовых обрабатываемых элементов для токарно-фрезерной обработки

Одно из главных достоинств FeatureCAM — высокая степень автоматизации принятия решений. Встроенная база знаний и алгоритмы работы этой программы позволяют автоматически выбрать рациональные стратегии черновой, получистовой и чистовой обработки для различных элементов детали, назначить из редактируемой базы данных подходящий инструмент и задать режимы резания. Естественно, типовые технологии и режимы обработки могут быть настроены пользователем исходя из его собственных предпочтений в соответствии с принятыми на предприятии стандартами. Благодаря встроенному в FeatureCAM модулю симуляции, возможно качественное компьютерное моделирование процесса обработки, а также полная 3Dвизуализация работы станка, учитывающая кинематику всех его подвижных узлов.

Немаловажной особенностью FeatureCAM является его модульность. Если предприятию не требуются все возможности CAMсистемы, для экономии финансовых средств можно воспользоваться лишь несколькими отдельными модулями, например только токарным, фрезерным, электроэрозионным и т.д. (допускаются также их различные комбинации). Всё это сокращает первоначальные затраты предприятия на подготовку производства и позволяет наращивать функциональность CAMсистемы по мере необходимости.

Рассмотрим типичную последовательность действий при работе над проектом в CAMсистеме FeatureCAM.

Прежде всего нам потребуется CADмодель детали. Ее можно создать непосредственно в FeatureCAM, используя встроенный 3Dмоделировщик на основе ядра Parasolid, либо импортировать геометрию из любой CADсистемы, например SolidWorks (рис. 2).

В качестве исходных данных в проекте необходимо задать модель станка (выбрать требуемый постпроцессор), создать (или загрузить, если он уже был создан ранее) используемый набор инструментов и не забыть указать размеры заготовки и ее материал. Затем запускаем «Мастер автоматического распознавания» с целью получения кратчайшим путем кода управляющей программы. Однако можно действовать и более гибко, но чуть медленнее, используя полуавтоматические и ручные методы задания обрабатываемых элементов. Особо отметим, что эти методы можно комбинировать: сначала запустить автоматическое распознавание, а затем всё то, что осталось нераспознанным, запрограммировать полуавтоматическим методом. При этом на любом этапе работы над проектом пользователь может редактировать переходы, созданные как в автоматическом, так и в интерактивном полуавтоматическом режиме либо ручным методом.

После распознавания элементов необходимо запустить имитацию обработки, поскольку именно в этот момент происходит генерация кода управляющей программы. Дальнейшие шаги просты: визуально проверить код УП, сохранить его и передать на станок с ЧПУ для дальнейшей отладки кода программы наладчиком.

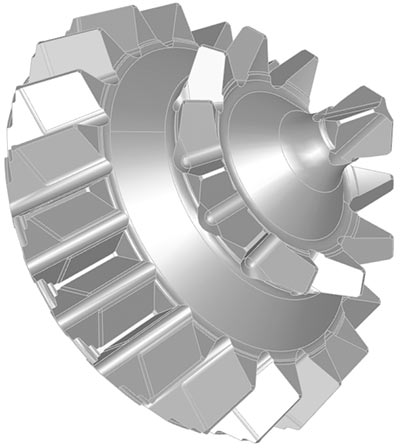

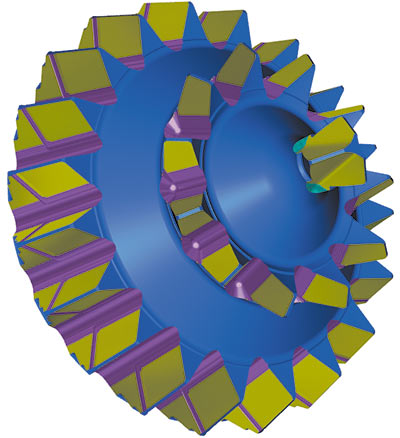

Рис. 2. 3D-модель элемента шарошечного долота

Рис. 3. Шарошечное долото в сборе

Производственный отдел НПП «Буринтех», в котором применяется CAMсистема FeatureCAM, занимается изготовлением шарошечных долот для породоразрушающего инструмента, используемого при бурении нефтяных и газовых скважин (рис. 3). Для изготовления этого типа изделий на станках с ЧПУ требуется разработка весьма сложных управляющих программ, которые практически невозможно создать без использования современной CAMсистемы. Непосредственно разработкой управляющих программ в CAMсистеме FeatureCAM занимается инженерпрограммист 1й категории НПП «Буринтех» Артур Исламгулов. В его ведении находится весь парк пятиосевых фрезерных станков и токарнофрезерных обрабатывающих центров.

Для успешной работы с любым программным обеспечением пользователь должен хорошо знать его функциональные возможности. Поэтому инженерыпрограммисты НПП «Буринтех» прошли учебные курсы в компании «ДелкамУрал» — одном из шести российских представительств британской компании Delcam. После этого началась отладка постпроцессоров для всей номенклатуры заявленного НПП «Буринтех» оборудования.

Постпроцессор — это программный модуль, предназначенный для преобразования сформированных CAMсистемой траекторий в код управляющей программы для конкретного станка с ЧПУ (с учетом особенностей его кинематики). Отметим, что даже в стандартной поставке FeatureCAM снабжается работоспособными постпроцессорами, что в корне опровергает часто встречающееся мнение многих потенциальных заказчиков о том, что поставляемые бесплатно с CAMсистемами постпроцессоры, мягко говоря, малопригодны для реальных станков с ЧПУ. Кроме того, у пользователей FeatureCAM всегда есть возможность доработать постпроцессор самим, так как редактор постпроцессоров XBuild в использовании относительно прост и нагляден.

Благодаря тесному сотрудничеству технических специалистов компании «ДелкамУрал» и технологовпрограммистов НПП «Буринтех», все постпроцессоры были отлажены в заранее оговоренный срок. Тем не менее усовершенствование этих постпроцессоров происходит даже сейчас, спустя месяцы после отладки основного функционала, ибо с течением времени пользователи открывают всё новые возможности станков и, соответственно, у них появляется желание эти возможности задействовать. Активное участие в совершенствовании постпроцессоров принимают специалисты компании «ДелкамУрал», которые осуществляют техническую поддержку программного обеспечения Delcam.

«Одним из главных факторов успешного освоения программного продукта и отладки постпроцессоров является постоянная квалифицированная техническая поддержка со стороны поставщика CAMсистемы. Компания «ДелкамУрал» в лице старшего инженера технической поддержки Александра Дементьева продемонстрировала высокий уровень подготовки, своевременное и качественное выполнение поставленных задач», — отмечает инженерпрограммист Артур Исламгулов.

В качестве примера приведем один типичный для НПП «Буринтех» успешно выполненный проект. Как уже было сказано, шарошечное производство занимается разработкой управляющих программ для изготовления на станках с ЧПУ шарошечных долот различной формы.

Рис. 4. Элемент шарошечного долота — 3D-симуляция в проекте

Рис. 5. Функция FeatureCAM «Сравнение детали» позволяет проверить, в пределах каких допусков будут обработаны поверхности относительно первоначально загруженной твердотельной 3D-модели

Рис. 6. Элемент шарошечного долота — результат «в металле»

3Dмодель изготовленного шарошечного долота представлена на рис. 4. Разработка всех видов управляющих программ для его обработки полностью осуществлялась в CAMсистеме FeatureCAM. Предварительная токарная обработка заготовки была проведена на токарном станке с ЧПУ, а последующая фрезерная обработка осуществлялась на пятиосевом станке. Черновую обработку одного зуба можно задать в FeatureCAM двумя способами: либо 2,5Dобработка по стратегии «Стенка», либо обработка 3Dповерхностней стратегией «По Zуровням». После этого создается круговой массив созданной операции для обработки всех остальных зубьев. Специфика обработки заключается в том, что в некоторых модификациях шарошечного долота профили режущих зубьев не имеют прямолинейной структуры, поэтому стандартными методами позиционной («3+2») обработки не всегда можно обойтись. В этом случае используются стратегии непрерывной пятиосевой обработки FeatureCAM, которые позволяют успешно справиться с поставленной задачей.

Процесс контроля корректности обработки осуществлялся с помощью специальной функции «Сравнение детали», которая позволяет прямо в проекте FeatureCAM проверить, в пределах каких допусков будут обработаны поверхности относительно первоначально загруженной твердотельной 3Dмодели. Зеленый цвет показывает пользователю, что все поверхности будут обработаны в заданном допуске (рис. 5), нет ни красного цвета — зарезов в тело детали, ни синего — лишнего припуска. Готовое изделие «Элемент шарошечного долота» показано на рис. 6.

К сожалению, в рамках журнальной статьи мы не можем описать номенклатуру выпускаемых изделий, а также методы их обработки. В данной статье мы затронули лишь несколько аспектов разработки управляющих программ в CAMсистеме FeatureCAM. Как показывает практика, исключительно высокая степень автоматизации разработки УП в FeatureCAM востребована тысячами предприятий по всему миру.