Внедрение комплексной информационной системы управления (PLM + ERP) в «Волгоградской машиностроительной компании «ВгТЗ»

ООО «Волгоградская машиностроительная компания «ВгТЗ» — российский разработчик и производитель боевых машин десанта. Компания входит в Машиностроительно-индустриальную группу «Концерн «Тракторные заводы». Внедрение системы менеджмента качества — это необходимое условие для эффективной деятельности предприятия в современных условиях.

Цели проекта:

- выполнить требование заказчика по организации нормативного метода позаказного учета в производстве;

- заменить устаревшую систему («ретро»систему) учета производства на более современную и функциональную систему семейства PDM, что объясняется следующими причинами:

большие трудозатраты по сопровождению (система выпущена в 1978 году и реализована на устаревшем языке программирования Clipper),

отсутствие специалистов, обладающих знаниями для поддержки системы,

из необходимых конструкторскотехнологических данных в системе велся только производственный состав изделия, формируемый из файлов Excel, обновляемых конструкторскотехнологическими службами крайне редко,

подготовка данных для загрузки в «1С:УПП» из системы проводится в ручном режиме с использованием DBFфайлов,

коррекция межсистемного интерфейса при изменении требований по ведению учета производства крайне трудоемка;

автоматизация процессов конструкторскотехнологической подготовки производства (КТТП).

Выбор системы управления инженерными данными

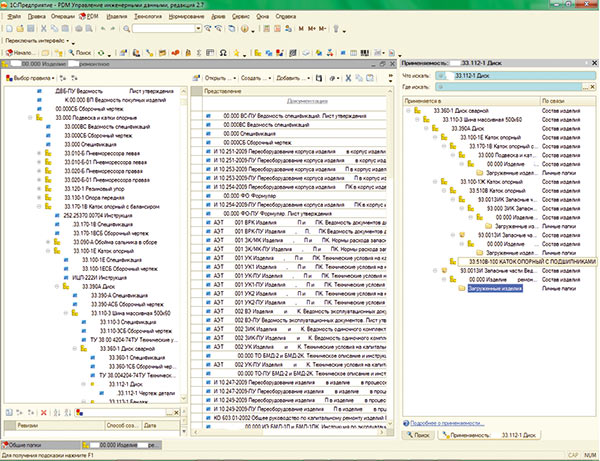

Система управления инженерными данными охватывает многие ключевые подразделения предприятия, поэтому выбор будущей PDMсистемы проводился по многим критериям и был достаточно труден (рис. 1).

В итоге была выбрана система «1С:PDM Управление инженерными данными», разработчиком которой является компания APPIUS.

Рис. 1. Пример критериев выбора PDM-системы

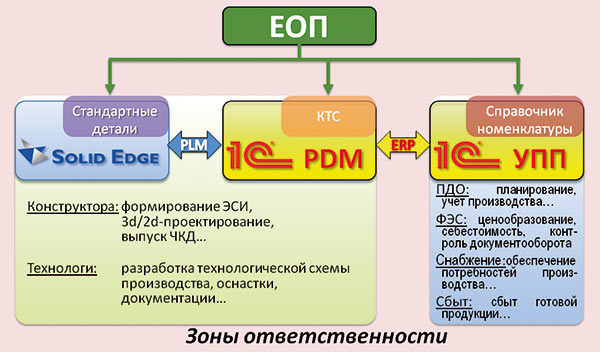

Схема взаимодействия информационных систем предприятия сложилась на стадии согласования решения с департаментом информационных технологий концерна и в окончательном виде состоит из нескольких компонентов: Solid Edge, «1С:PDM» и «1С:УПП», объединенных между собой данными по стандартным изделиям, материалам и средствам технологического оснащения из Единого ограничительного перечня (ЕОП) концерна. Таким образом, информационная среда предприятия с зонами ответственности выглядит как показано на рис. 2.

Рис. 2. Схема взаимодействия информационных систем

Из системы «1С:PDM» автоматически формируются спецификации и технологические карты по изделию, которые в дальнейшем передаются в «1С:УПП». На основании этих данных в системе «1С:УПП» финансовохозяйственные службы производят формирование планов производства, закупок и продаж, осуществляют расчет себестоимости продукции, обеспечивают потребности производства.

Подготовительный этап

На этом этапе мы организационно разделили работы по созданию электронной структуры изделия (ЭСИ) в системе «1С:PDM» на три направления:

- первое — это введение ЭСИ по уже имеющейся чертежноконструкторской документации (то есть по тем машинам (изделиям), по которым производство уже ведется). В этом случае конструктор, используя функционал системы «1С:PDM», вводит ЭСИ, основываясь на конструкторских спецификациях, или корректирует информацию, перенесенную из «ретро»системы, и «прикрепляет» сканкопии чертежей к создаваемым элементам;

- второе — это проектирование новой машины в системе «1С:PDM». Уже на этапе эскизного проекта в системе формируется структура изделия, и сохраняются все электронные документы. В роли единого хранилища конструкторских документов и файлов выступает «1С:PDM». Ввиду того, что система «1С:PDM» является единой средой для работы службы главного конструктора и службы главного технолога, процесс согласования перевода изделия в архив упрощается в разы;

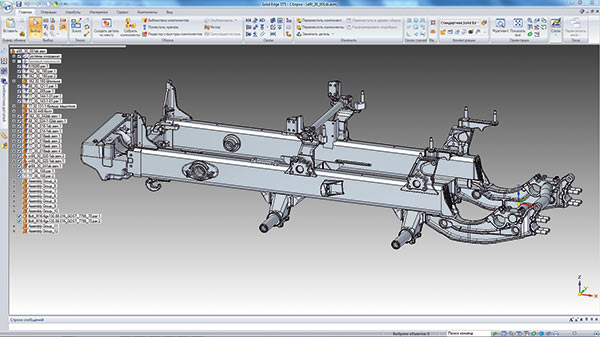

- третье — это проектирование или разработка новой машины с последующим автоматическим созданием ЭСИ в системе «1С:PDM»: конструктор начинает свою работу в системе трехмерного моделирования, в нашем случае это CADсистема Solid Edge ST5 (процесс выбора и перехода от «зоопарка» систем конструкторского проектирования и моделирования к единой для всех служб CADсистеме — это тема отдельной статьи). Встроенный в CADсистему PLMкомпонент позволяет осуществлять коллективную работу над моделями и чертежами проектируемого изделия, а «1С:PDM» выступает в роли системы управления коллективной разработкой.

Машиностроительноиндустриальная группа «Концерн «Тракторные заводы» является одним из крупнейших российских интеграторов научнотехнических, производственнотехнологических и финансовых ресурсов в машиностроении как в России, так и за рубежом. В управлении машиностроительноиндустриального холдинга находится более 20 крупнейших предприятий, расположенных в десяти субъектах Российской Федерации (Москве, Алтайском и Красноярском краях, Волгоградской, Владимирской, Курганской и Липецкой областях, Чувашской, Карельской и Мордовской Республиках), а также в Дании, Германии, Австрии, Нидерландах, Сербии и Украине. Производственная деятельность «Концерна «Тракторные заводы» представлена пятью направлениями:

Диверсифицированный портфель производимой продукции обеспечивает холдингу обширную клиентскую базу и продвигается шестью собственными специализированными торговосервисными структурами в 40 странах мира через обширную дилерскую сеть, насчитывающую порядка 300 компаний. Ассортимент выпускаемой предприятиями холдинга продукции включает широкий спектр базовых моделей, которые могут быть модифицированы и дополнены в соответствии с индивидуальными и реальными потребностями заказчиков. |

Начало процесса внедрения

Первое, с чего была начата работа над проектом, — это, конечно же, обучение. Сначала сотрудники APPIUS провели обучение для группы внедрения — специалистов Волгоградского ОСП ООО «Информ Стандарт Софт». Обучались специалисты администрированию и навыкам работы с интерфейсами для конструктора, технолога, архивариуса и нормировщика. После того как был сдан последний экзамен, уже обученные специалисты стали передавать свой опыт будущим пользователям системы «1С:PDM» по функциональным направлениям.

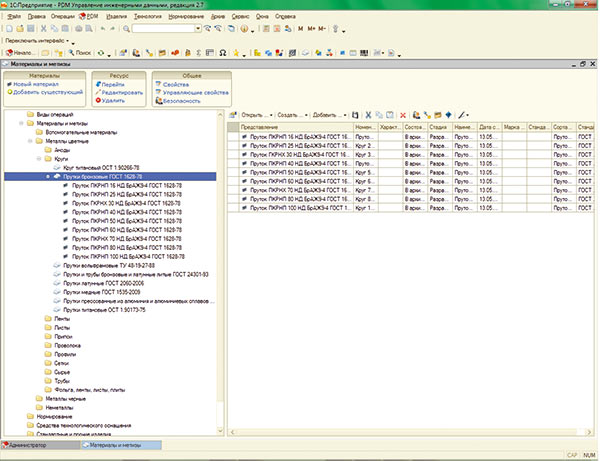

Параллельно с обучением началась работа по подготовке рабочей среды «1С:PDM». Со структурными подразделениями велись переговоры по созданию структуры и наполнению конструкторскотехнологического справочника в системе «1С:PDM». Поскольку завод ООО «ВМК «ВГТЗ» является частью концерна, в котором принят Единый ограничительный перечень по покупным, стандартным изделиям и материалам, было принято решение в конструкторскотехнологическом справочнике (КТС) взять за основу структуру и наполнение ЕОП. После этого началась достаточно трудоемкая работа по вычленению из ЕОП всего концерна структуры ЕОП для конкретного завода — ООО «ВМК «ВГТЗ» и формирования файлов с наполнением по данной структуре. Затем в системе «1С:PDM» была создана структура справочника КТС, которая была наполнена информацией из ранее сформированных файлов. Наполнение происходило в автоматическом режиме с использованием стандартной обработки системы «1С:PDM».

Следующим этапом работы со справочником КТС был процесс верификации (стандартный механизм «1С:PDM»), то есть связывания данных из КТС и позиций справочника «Номенклатура» из «1С:УПП». Предварительно был настроен «план обмена» (стандартный механизм обмена данными «1С:Предприятие») между базами «1С:УПП» и «1С:PDM», по которому в систему «1С:PDM» был передан справочник «Номенклатура». По завершении процесса верификации данные в КТС системы «1С:PDM» были переведены в состояние «В архиве», что закрыло введенную информацию от редактирования (рис. 3).

Рис. 3. КТС системы 1С:PDM

О предприятии «ВгТЗ»Начало танкового производства на ВгТЗ (ранее Сталинградский тракторный завод) относится к 1932 году, когда был создан специальный конструкторскоэкспериментальный отдел, который совместно с другими службами организовал на заводе выпуск танков. С начала 1941 года началось серийное производство танков Т34. В послевоенные годы шло активное восстановление промышленного производства, и уже к 1952 году на Сталинградском тракторном заводе начался серийный выпуск плавающих танков ПТ76, которых так не хватало в годы войны. К 1967 году с конвейера сошло более 12 тыс. машин, из которых примерно одна шестая часть была поставлена на экспорт в более чем два десятка стран. Несмотря на то что производство ПТ76 было прекращено более 40 лет назад, немало таких машин остается в строю до сих пор.

Одновременно с ПТ76 разрабатывался первый в СССР гусеничный плавающий бронетранспортер БТР50. Эти машины поступали на вооружение мотострелковых батальонов гвардейских танковых полков. Вместе с танками ПТ?76, которыми комплектовались роты, они предназначались для быстрого форсирования водных преград с хода или с короткой подготовкой в условиях неядерной войны. Именно для этой цели в ЗИП БТР50 было включено такелажное оборудование, позволявшее перевозить все тяжелое вооружение мотострелкового полка. С установленным орудием калибра 5765 мм БТР50 превращался в легкую САУ, способную обеспечить огневую поддержку пехоте. БТР50 различных модификаций до сих пор остаются на вооружении армий многих стран мира. В 1965 году конструкторское бюро ВгТЗ впервые в мировой практике приступило к разработке боевой машины для Воздушнодесантных войск. Конструкторам предстояло создать высокоскоростную, легкобронированную, гусеничную, плавающую и авиадесантируемую машину с боевыми возможностями, не уступающими БМП1, которую разрабатывали в тот период. «Объект 915» был принят на вооружение ВДВ Советской армии под обозначением «БМД1» в 1969 году. С 1968 по 1980 год машину выпускали серийно.

Эксплуатация БМД1 в подразделениях ВДВ и опыт их боевого применения в Афганистане показали необходимость усовершенствования «объекта 915». К тому же все страны НАТО уделяли большое внимание развитию боевых вертолетов, против которых БМД1 была бессильна. Поэтому в 1983 году КБ ВгТЗ была разработана, а в 1984м начато серийное производство БМД2, отличающейся от БМД1 новым боевым отделением с автоматической пушкой 2А42 вместо гладкоствольной 2А28. Испытания показали, что конструкторам удалось повысить боевую эффективность машины в 2,8 раза по сравнению с БМП1П. В 1989 году разработана БМД3, которая с 1990го принята и поступает на вооружение Российской армии. Она предназначена для ведения боевых действий во всех условиях применения как воздушного, так и морского десанта. На базе БМД3 разработаны опытная бронированная ремонтноэвакуационная машина, бронетранспортер БТРДМ «Ракушка», боевая машина десанта БМД4 «БахчаУ», БММД1 — боевая медицинская машина «Травматизм», БММД3 — боевая перевязочная машина «Мираж2002», РХМ5 — разведывательная химическая машина «Повозка Д1», «Армерия» — опытный бронированный топливный заправщик, «Касательная» — опытный унифицированный командный пункт ПВО. С появлением у вероятных противников новых танков М60А4, М1 «Абрамс», «Леопард» и «Челенджер» с сентября 2005 года на вооружение ВДВ принята 125мм самоходная противотанковая пушка 2С25 «СпрутСД». В 2002 году производство продукции военного назначения для воздушнодесантных войск и других мобильных сил преобразовано в ООО «ВМК «ВгТЗ». |

При подготовке рабочей среды также была проделана следующая работа:

- разграничены два направления производства: военное и гражданское. Стандартными средствами системы «1С:PDM» администратор базы данных настроил права пользователей таким образом, что информация по военному производству была закрыта даже на просмотр для сотрудников, не имеющих соответствующего допуска;

- наполнен ряд справочников для технологов, например «Точки маршрута», «Рабочие центры», «Пункты обработки» и пр. (это общие справочники для PDM и УПП). Все работы велись согласованно со службой главного технолога и производством.

Со стороны функциональных подразделений были описаны бизнеспроцессы согласования перехода в архив чертежноконструкторской документации (ЧКД) и технологической документации. На основании этих данных в системе «1С:PDM» были настроены маршруты согласования перевода элементов в состояние «В архиве» для конструкторов военного и гражданского производства, а также для технологов.

По завершении подготовки рабочей базы «1С:PDM» для пользователей был выпущен ряд узкоспециализированных инструкций по работе с системой.

Использование данных из «ретро»системы учета производства позволило получить состав первого изделия, который в дальнейшем администратор базы данных через стандартную обработку компании APPIUS — «Загрузка данных из внешних источников» — наследовал в систему «1С:PDM» в виде структурированного дерева, то есть электронной структуры изделия (ЭСИ).

Такой способ ввода информации, конечно, имеет и свои минусы: поскольку состав изделия в «ретро»системе учета производства имел технологический характер, конструкторам после загрузки пришлось выверять ЭСИ и приводить ее к оригинальному виду — конструкторской спецификации. Кроме того, группа конструкторов вводила данные по ЭСИ другой машины вручную по конструкторским спецификациям. После сравнения этих двух способов в дальнейшем был выбран вариант автоматического ввода ЭСИ из «ретро»системы с последующей выверкой информации.

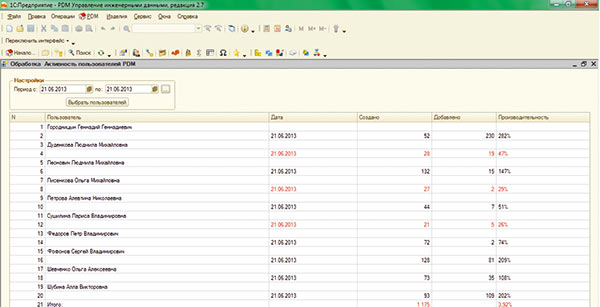

На начальном этапе очень важно было создать различные отчеты для оценки активности пользователей при работе в «1С:PDM». Отчеты разрабатывались совместно с руководителями функциональных направлений для того, чтобы они могли оценить и спрогнозировать работу подчиненных в системе. Одним из них был отчет, проверяющий активность пользователей по справочникам «Элементы изделия (PDM)», «Элементы связей (PDM)», «Элементы справочников (PDM)». В нем на конкретную дату, по конкретному пользователю содержалась следующая информация: сколько создано или добавлено элементов в «1С:PDM», а также производительность в процентах (рис. 4). Исходя из этого, руководитель мог делать вывод об активности пользователя и о сроках завершения поставленной задачи.

Нашими системными администраторами была организована работа по резервному копированию базы «1С:PDM» (ежедневное, ежемесячное, ежеквартальное).

О группе компаний «Информ Стандарт»Группа компаний «ИнформСтандарт» образована в 2007 году как специализированное предприятие, в функции которого входит деятельность по информационнотехнологическому обеспечению предприятий «Концерна «Тракторные заводы» (www.informstandart.ru). В результате объединения крупных региональных ИTподразделений произошло серьезное качественное преобразование: возникло новое предприятие с новыми задачами и бизнеспроцессами, способное комплексно решать задачи по повышению эффективности крупного машиностроительного холдинга за счет внедрения передовых ИTтехнологий и централизации внедряемых решений. По итогам 2012 года ГК «Информ Стандарт» был признан лучшим партнером компании APPIUS по продвижению программного продукта «1C:PDM Управление инженерными данными». |

Опытная эксплуатация

Когда проект внедрения «1С:PDM» начал набирать обороты и мы перешли к этапу опытной эксплуатации, со стороны специалистов функциональных направлений возникало непонимание: «Зачем внедрять какуюто PDMсистему, если и до нее производство велось и всё было хорошо?» Непонимание и сопротивление нарастало и со стороны руководителей функциональных служб. Поэтому нам пришлось разрабатывать так называемые памятки для специалистов служб главного конструктора и главного технолога, а также специалистов службы архива, в которых кратко, но очень точно описывались выгоды от использования «1С:PDM». Эти памятки — очень хороший инструмент в руках внедренца, так как пользователи зачастую не понимают плюсов от использования системы в рамках всего предприятия. После проведения ряда совещаний, на которых руководителям и исполнителям рассказывали о положительных моментах использования системы «1С:PDM» в повседневной работе по внедрению системы, наметилась положительная динамика.

Рис. 4. Отчет об активности пользователей

Приводим примеры таких памяток:

Для руководителей:

- Постоянный доступ к актуальной информации в единой среде.

- Информация защищена от потери:

- исключается монополия владения информацией;

- разграничение прав доступа к информации;

- регулярное резервное копирование базы данных.

- Возможность управлять работой подчиненных благодаря системе «1С: PDM»:

- экономия времени на координацию выполняемых работ;

- анализ выполнения работ подчиненными (с помощью отчетов);

- возможность объективно оценивать сроки выполнения работ.

- Экономия времени работы специалистов, что повышает производительность труда.

- Электронное согласование.

- Возможность быстрого формирования отчетов по имеющейся информации (ведомость спецификаций, ведомость покупных изделий, спецификации, детали без маршрутов…).

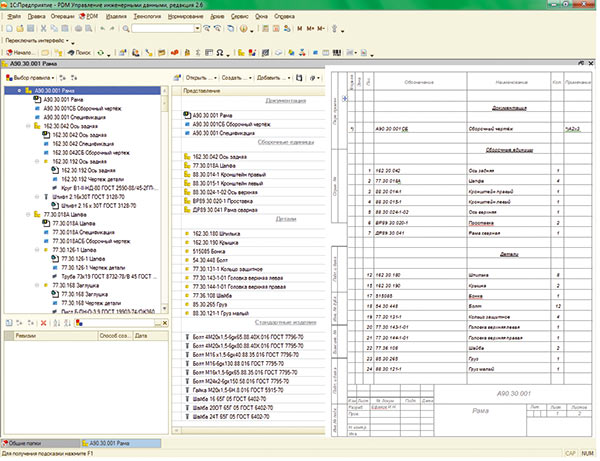

Рис. 5. Электронная структура изделия

Рис. 6. Применяемость ДСЕ

Для сотрудников конструкторскотехнологических служб:

1 Хранение информации

- постоянный доступ к информации;

- защищенность информации.

2 Электронная структура изделия (рис. 5):

- мгновенное получение информации о полной применяемости любой детали, сборочной единицы, стандартного изделия и т.д. (рис. 6);

- возможность заимствования объектов из другого изделия (ЭСИ, технологические процессы);

- возможность в любой момент ознакомиться с полной структурой изделия или информацией по технологической подготовке производства;

- возможность воспользоваться системой трудового и материального нормирования.

- Актуальность и достоверность данных.

- Прямой и быстрый доступ к 3Dмоделям деталей и сборок (рис. 7).

- Конструкторскотехнологический справочник (список всех используемых на производстве материалов, стандартных изделий и средств технологического оснащения).

- Совместная работа специалистов (например, для конструкторов — начиная с этапа эскизного проекта).

- Простой переход от эскизного проекта до РКД:

- можно легко проставить рабочие обозначения и наименования;

- не тратится время на согласование на этапе ввода в производство.

Рис. 7. 3D-модель

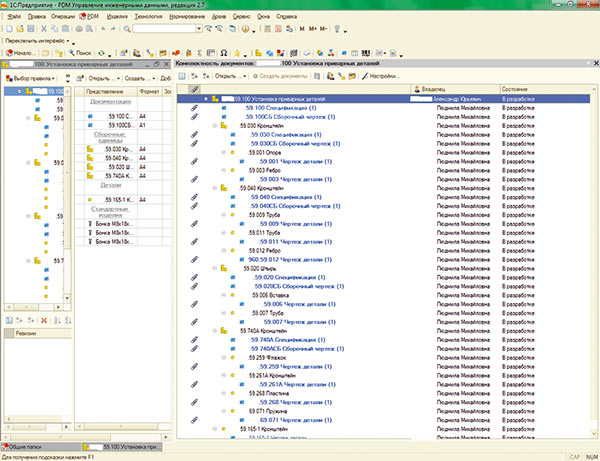

Рис. 8. Комплектность файлов ЭД

Для работников архива:

1 Хранение информации:

- постоянный доступ к информации;

- контроль файлов электронных документов (рис. 8);

- защищенность информации.

- Автоматическое заполнение электронных карточек учета бумажных подлинников данными из электронных документов.

- Автоматическое формирование истории изменений документации в карточке учета.

- Учет заявок на тиражирование и выдачу документации абонентам.

- Получение отчета «Выданные копии».

- Автоматическое формирование заявки на тиражирование документов по зарегистрированному извещению об изменениях.

Организация ведения проекта (состав команды, роли, обязанности, ресурсы)

Основным ресурсом для реализации проекта была группа компаний «Информ Стандарт». В состав команды входили: руководитель проекта, куратор проекта, координационный совет, координатор проекта, группа консалтинга и технической поддержки, а также от каждого функционального подразделения были выделены ключевые пользователи, с которыми велось оперативное взаимодействие.

Проект в цифрах

В службе главного технолога работает 42 специалиста.

Штат главного конструктора насчитывает более 50 специалистов.

Количество изделий, выпускаемых или ремонтируемых на заводе по военной технике, — более 10. Состав изделий варьируется от 15 000 до 20 000 уникальных ДСЕ.

Уровни вложенности — до восьми (рис. 6).

На момент публикации статьи в систему внесены ЭСИ по четырем изделиям, из которых три с электронными документами (сканы ЧКД).

До нового года запланирован ввод данных еще по двум основным изделиям, а также 25 модификаций по одному из ранее внесенных изделий.

Размер рабочей базы на данный момент — 2622 Мбайт.

Календарный план (факт):

- август 2012 года — приобретение лицензий системы «1С:PDM»;

- сентябрьноябрь 2012 года — изучение функционала и тестовая эксплуатация системы «1С:PDM» на площадке ООО «Информ Стандарт»;

- декабрь 2012 года по сей день — проведение обучений по системе «1С:PDM» специалистов функциональных направлений;

- декабрь 2012 года — январь 2013 года — настройка сетевого доступа, установка программного обеспечения, прав, регистрация пользователей, настройка рабочих мест;

- январьмарт 2013 года — разработка механизмов выгрузки и загрузки данных из «ретро» системы в «1С:PDM»;

- мартиюнь 2013 года — согласование и утверждение структуры и наполнения КТС. Создание структуры КТС. Загрузка КТС по данным ЕОП. Настройка плана обмена между рабочими базами PDM и УПП;

- июньиюль 2013 года — создание первой и второй ЭСИ вручную по конструкторским спецификациям. (Рабочая группа состояла из 13 специалистов. Состав изделия — 15 000 ДСЕ.);

- июнь 2013 года — загрузка ЭСИ третьего изделия;

- июльавгуст 2013 года — выверка ЭСИ третьего изделия, загруженного по данным из «ретро»системы (Рабочая группа состояла из 12 специалистов. Состав изделия —16 400 ДСЕ.);

- сентябрь 2013 года — ввод маршрутной технологии по третьему изделию.

Помимо этого были выполнены отдельные тестовые примеры по компонентам. Например, PLMкомпонент для Solid Edge:

- майиюнь 2013 года — тестовый пример (результат — ряд пожеланий к разработчику (APPIUS) и регламент параллельного проектирования);

- август 2013 года — тестирование доработанного функционала PLMкомпонента;

- сентябрь — опытная эксплуатация в СКБ.

Выгоды, полученные заводом от выполненного проекта

- Соответствие требованиям федерального законодательства и, как следствие, возможность получения Гособоронзаказа.

- Наличие комплекса систем с актуальной и достоверной информацией по конструкторскотехнологической подготовке производства и финансовохозяйственной деятельности.

- Качественная организация труда работников по направлениям.

- Снижение затрат на обслуживание системы управления инженерными данными, так как на предприятии специалисты по «1С» уже есть и сопровождают систему «1С:УПП».

- Простота создания и обслуживания межсистемного интерфейса передачи данных между PDM и ERP, поскольку по сути это единая система на платформе «1С:Предприятие».

Шаги, намеченные в направлении автоматизации

- Продолжать дальнейшую автоматизацию функциональных направлений, пока не будут охвачены все исполнители.

- Поддерживать в актуальном состоянии ЭСИ, технологические процессы и маршруты, то есть запустить в промышленную эксплуатацию механизм ведения электронных извещений об изменении.

- Запустить в промышленную эксплуатацию автоматическое добавление в «1С:PDM» трехмерных моделей и двумерных чертежей с помощью PLMкомпонента.

- Рассматривается вопрос о внедрении специализированного решения «1С:Предприятие 8. MES Оперативное управление производством», предназначенного для управления производственными процессами на цеховом и межцеховом уровне.