Pratt & Whitney — заряженные инновациями

Группа компаний «ПЛМ Урал» — «Делкам-Урал», официальный партнер ANSYS, Inc. в России и на территории СНГ, представляет вашему вниманию перевод статьи, рассказывающей о применении решений ANSYS в компании Pratt & Whitney для создания своих инноваций.

Все вопросы относительно статьи и программного обеспечения вы можете задать нашим техническим специалистам по продуктам ANSYS на сайте www.cae-expert.ru и www.cae-club.ru.

С 1925 года компания Pratt & Whitney является мировым лидером по разработке, производству и обслуживанию авиационных двигателей, вспомогательных силовых установок и наземных энергетических турбин, малых турбореактивных двигателей, а также промышленных газотурбинных установок. Начиная со своего первого 410сильного воздушноохлаждаемого двигателя Wasp и заканчивая отмеченным наградой двигателем PurePower c запатентованной технологией GearedTurbofan, компания продолжает революционизировать разработку двигателей, отвечая изменяющимся требованиям рынка. На больших коммерческих двигателях Pratt & Whitney летает более 25% мирового магистрального пассажирского флота. Кроме того, компания снабжает мощными военными двигателями вооруженные силы 29 стран мира.

В течение более чем трех десятилетий инженерное моделирование помогает компании Pratt & Whitney успешно внедрять свои инновации с высокой степенью уверенности в надежности своей продукции, что особенно важно в аэрокосмической и оборонной отраслях. Эл Брокетт (Al Brockett), недавно ушедший на пенсию с поста вицепрезидента управления инженерных отделов, полагался на мощь инженерного моделирования на протяжении всей своей карьеры в Pratt & Whitney. Под его руководством международная команда инженеров компании непрерывно преобразовывала все, что только возможно, при помощи инженерного моделирования, делая Pratt & Whitney одним из передовых пользователей расчетных инструментов.

Недавно Эл Брокетт рассказал об изменяющейся роли моделирования в компании, а также об усилении акцента на отказоустойчивое проектирование для быстрого и уверенного внедрения инновационных изделий при минимальных затратах.

— Будучи давним приверженцем инженерного моделирования, каким вы видели его внедрение в Pratt & Whitney?

— В течение своей карьеры я наблюдал, как моделирование из простых численных расчетов переросло в невероятно сложные междисциплинарные задачи, которые мы решаем сегодня. Исторически в Pratt & Whitney к сложному моделированию прибегали только на этапе поверочных расчетов изделий и верификации. Но сегодня, благодаря развитию высокопроизводительных вычислений и средств автоматизации процесса проектирования и программных инструментов, мы извлекаем пользу из моделирования на всех стадиях инженерного процесса: от ранней концептуальной проработки до детального проектирования конструкции и послепродажного обслуживания, что повышает и скорость, и точность при разработке и управлении обслуживанием наших изделий. Моделирование всегда играло решающую роль в нашей работе по обогащению отрасли принципиально новыми конструкциями двигателей, представляющими настоящий прорыв по сравнению с традиционными решениями.

Эл Брокетт

Последние 15 лет мы наблюдаем впечатляющий прирост скорости и мощи инженерного моделирования, сопровождающийся развитием графических средств и расширением возможностей программного обеспечения. Такие достижения позволяют нам более детально визуализировать задачи, одновременно учитывать явления различной физической природы, а также производить расчеты с миллионами степеней свободы — и все это укладывается в сроки проектирования. Раньше мы и помышлять об этом не могли.

Упомянутые нововведения также позволяют нам гораздо быстрее удовлетворять растущие запросы наших заказчиков на новые подходы к проектированию двигателей, отвечающие их насущным потребностям в повышении топливной эффективности, снижению массы и уменьшению количества вредных выбросов. При стоимости топлива, составляющей 45% операционных издержек авиакомпаний (это в нашей отрасли особенно важно), моделирование продолжает способствовать формированию компанией Pratt & Whitney отраслевых стандартов в области топливной эффективности.

— Какую роль сыграло инженерное моделирование в выпуске вами на рынок таких революционных изделий, как двигатель PurePower?

— Новые изделия, которые мы разрабатываем, требуют многомиллиардных инвестиций. Моделирование позволяет защитить эти инвестиции, гарантируя эффективную работу тысяч инженеров и оперативного персонала по всему миру, интегрируя функциональные возможности и минимизируя дорогостоящие переделки.

Что касается мотора PurePower, мы бы не смогли его разработать и продать клиентам, не задействовав инженерное моделирование. Вопервых, моделирование потребовалось нам для разработки технологии Geared Turbofan (редукторный турбовентилятор), лежащей в основе этого инновационного двигателя.

Кроме того, мы использовали моделирование для демонстрации изделия клиентам в разных частях света. Этот двигатель является настолько технологически инновационным и обладает столь серьезными преимуществами по производительности, что наши клиенты в первое время отнеслись к нему довольно скептически. Чтобы продемонстрировать им мотор с технологией Geared Turbofan в действии, потребовалось бы собрать демонстрационный стенд, гонять его тысячи часов и возить по всему миру. Однако моделирование дало нам возможность сделать то же самое виртуально. Когда мы показывали клиентам результаты моделирования вместе с физическими свидетельствами надежности двигателя, они уже не могли не согласиться с тем, что имеет место серьезный выигрыш в производительности.

В результате было продано пять модификаций двигателя PurePower пяти различным клиентам. Этот факт подводит меня к последнему аспекту пользы моделирования.

Моделирование позволяет нашим инженерам плавно переходить от одной платформы к другой при адаптации двигателя PurePower для Bombardier, Mitsubishi, Airbus, Irkut и Embraer. Это беспрецедентный уровень проектной деятельности для Pratt & Whitney. Хоть мы и разрабатываем одновременно пять изделий, все они имеют общую архитектуру. Команды могут беспрепятственно переключаться с одного изделия на другое и строить одну модель на основе другой. Мы смогли сократить штат разработчиков для создания изделия на пяти различных платформах, оптимизировав при этом накопление опыта от этапа к этапу.

— Расскажите о Design for Variation — внутренней инициативе Pratt & Whitney по отказоустойчивому проектированию.

— Типичный подход к разработке изделий заключается в использовании номинальной геометрии с некоторыми предполагаемыми изменениями свойств материалов. Данный метод абсолютно игнорирует тот факт, что детали и изделия на практике невозможно изготовить с полностью номинальной геометрией; это ведет к консерватизму в допусках, которые вводятся для объяснения разницы между расчетными и фактическими характеристиками. Контролирование отклонений стало одним из основополагающих факторов для повышения производительности, при этом увеличился выход качественных изделий. Программа Design for Variation (DFV) была создана в компании Pratt & Whitney для совершенствования наших изделий за счет количественной оценки и управления отклонениями, неопределенностями и рисками. Многие компании, в том числе ANSYS, называют это отказоустойчивым проектированием.

DFV — это настоящая смена парадигмы, которая заставляет наших инженеров проводить статистический анализ широкого диапазона геометрий, граничных условий и типов материалов. Программа переросла из отдельной инициативы, направленной на обучение статистическим методам, в хорошо заметный стратегический приоритет.

Концепция DFV проста: если мы можем численно оценить риски, то мы можем ими управлять, внося требуемые изменения в конструкцию, материалы и технологические процессы, влияющие на ресурс двигателя, тем самым управляя основными источниками отклонений.

Собственность P&W

Мы исследуем тысячи различных отклонений конструкции, слегка изменяющихся с учетом вероятности их непопадания в рамки технических требований. После этого мы можем сфокусироваться всего на нескольких факторах, действительно влияющих на производительность и надежность двигателя, игнорируя при этом незначимые расчетные точки.

Очевидно, что это имеет стратегическое значение, поскольку повышает межремонтный интервал двигателя, снижает расходы на запасные части и обслуживание, а также обеспечивает безопасность пассажиров. Но проводить такие параметрические расчеты — весьма серьезное мероприятие.

Моделирование делает отказоустойчивое проектирование возможным за счет быстрого и автоматизированного расчета тысяч итераций. Наши инженеры могут быстро сфокусироваться только на нескольких действительно важных расчетных точках и рабочих условиях. Мы можем глубоко заглянуть в различные области физики и даже оценить нерасчетные режимы работы и реакцию изделия на уровне системы. Недавние нововведения в технологии численного моделирования позволяют нам заняться разработкой высоконадежных изделий на системном уровне, где мы сможем выделить порядка дюжины ключевых параметров целой системы изделий. При мысли об этом буквально захватывает дух.

— Что бы вы посоветовали другим инженерным командам для повышения внимания их организаций к отказоустойчивому проектированию?

— Я приверженец того, что называю «конструкторским моделированием», — предоставления конструкторам правильных инструментов для общего ускорения процесса проектирования. Если ваша организация имеет серьезные намерения относительно отказоустойчивого проектирования, то в первую очередь следует убедиться, что вы обладаете нужными технологическими инструментами для проведения объемных параметрических расчетов и быстрого получения результатов.

Повышая производительностьДвигатель PurePower компании Pratt & Whitney представляет собой одно из наиболее заметных достижений в двигателестроении за последние 50 лет. Инженеры Pratt & Whitney понимали, что можно было бы существенно улучшить производительность двигателя, если бы вентилятор и приводящая его турбина работали на собственных оптимальных скоростях. Для решения этой задачи в Pratt & Whitney была разработана инновационная конструкция Geared Turbofan (редукторный турбовентилятор). Вместо прямого соединения вентилятора с турбиной низкого давления при помощи вала, как это делается в традиционных конструкциях, инженеры Pratt & Whitney добавили в кинематическую цепь понижающий редуктор.

Двигатель PurePower В получившейся компактной конструкции степень двухконтурности была повышена с 5:1 до впечатляющих 12:1, а турбина низкого давления стала выдавать больше мощности при меньшем количестве ступеней. Это означает, что будет меньше лопаток, меньше изделий с ограниченным сроком службы, а следовательно, понадобится меньше расходов на обслуживание. Реальные тесты производительности тоже впечатляют: • эффективность сжигания топлива выше более чем на 15%; • площадь диаграммы направленности шума меньше на 75%; • ежегодное сокращение выработки оксидов углерода на 3000 т. Пять основных производителей воздушных судов уже разместили свои заказы на революционный двигатель PurePower. Массовое производство планируется начать в текущем году. |

Поскольку отказоустойчивое проектирование предполагает большое количество переменных, любая работающая в этой области организация будет проводить громоздкие расчеты. Для быстрого выполнения задач и обмена данными необходимо инвестирование в высокопроизводительные вычисления. Только за последние четыре года компания Pratt & Whitney в четыре раза увеличила свои вычислительные мощности, с тем чтобы они не стали препятствием для инноваций и целостности изделий. При небольших (в сравнении с их значением для наших изделий) инвестициях мы проводим крупные междисциплинарные расчеты, обеспечивающие нашу инициативу DFV. Это помогает нам снизить риск ошибок проектирования, которые могли бы на последующих этапах привести к большим финансовым затратам.

При всей важности технологии не следует забывать об образовании и обучении. Я убежден, что инженерное сообщество должно более серьезно относиться к статистическому анализу, лежащему в основе отказоустойчивого проектирования. Сегодня наши студенты не получают должных знаний в этой области, и, конечно, здесь нужно чтото менять. По мере того, как требования к производительности в каждой отрасли промышленности усложняются, а давление с позиций издержек усиливается, инженерам необходимо повышать уровень своих знаний, касающихся вопросов оценки влияния различных материалов, геометрии деталей и других факторов на общую производительность. Кроме того, они должны понимать и анализировать взаимодействие различных физических явлений, поскольку разрабатываемые нами системы постоянно усложняются.

Собственность P&W

Наконец, на организационном уровне ключевым принципом отказоустойчивого проектирования является стандартизация рабочих процессов, которая в последнее десятилетие стала реальным приоритетом компании Pratt & Whitney. При удаленной совместной работе инженерам всего мира нужны как быстрые и надежные программные средства, так и хорошо отлаженные трудовые и технологические процессы. Нами созданы сотни внутренних курсов, на которых мы обучаем стандартным процессам и методам, обеспечивающим нашу политику в области качества и надежности.

— Как бы вы описали ваши взаимоотношения с компанией ANSYS?

— Применяя инженерное моделирование на продвинутом уровне, мы продолжаем сотрудничать с компанией ANSYS во многих проектах, и обеспечили обратную связь по многим продуктам. Семейство продуктов ANSYS является повсеместно используемым коммерческим инструментом, позволившим компании Pratt & Whitney более широко внедрить отказоустойчивое проектирование. Наши младшие инженеры знакомы с программным обеспечением ANSYS и могут легко применить этот инструментарий в нашем рабочем процессе. Им нравится иметь дело с различными областями физики и рассматривать каждую задачу с разных сторон.

Пожалуй, самым важным вкладом ANSYS является то, что с его помощью инженеры Pratt & Whitney способны выйти за рамки предыдущих конструкций двигателей — и все это в виртуальной среде и при минимальных рисках. Мы можем быстро увидеть все, что нужно, без огромных затрат на изготовление и испытание прототипов. Недавно нам пришлось провести междисциплинарные расчеты, объединяющие ANSYS Mechanical и ANSYS Fluent, с целью убедить ключевого заказчика в том, что его требования к конструкции нецелесообразны, потому что их выполнение значительно увеличивает массу двигателя. Показав реальный эффект от реализации его требований при помощи моделирования в пакете ANSYS, также используемом заказчиком, мы избежали усложнения конструкции, которое, по нашему мнению, привело бы к множеству проблем. Без программного обеспечения ANSYS многие из них не были бы заметны до изготовления конструкции. Сегодня мы используем решения ANSYS там, где раньше считали это невозможным. ANSYS определенно поддерживает наши усилия, направленные на сохранение позиции лидирующего новатора в нашей отрасли.

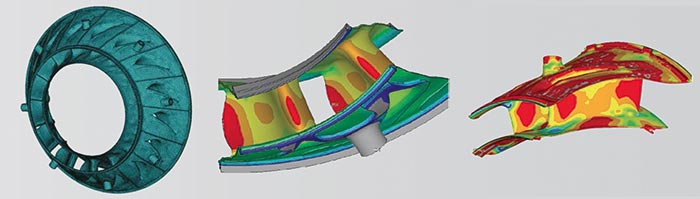

Отказоустойчивое проектирование в Pratt & WhitneyДля большинства компаний отказоустойчивое проектирование стало сегодня перспективным направлением, в то время как в Pratt & Whitney на этой идее сфокусировались еще в 1996 году. В тот период в рамках внутренней программы компании по повышению качества каждый инженер был обязан проходить обучение по статистическим дисциплинам, включающим доверительные интервалы, распределение вероятности и моделирование регрессий, и должен был иметь представление, как это может ему помочь при решении практических задач. Сегодня направление DFV в компании переросло в ключевую компетенцию, реализуемую в 10этапном процессе, направляющем всю инженерную деятельность в Pratt & Whitney. По оценкам компании, инициативы по отказоустойчивому проектированию повысили рентабельность инвестиций в диапазоне от 64 до 88% за счет сокращения цикла проектирования, увеличения объемов производства, повышения надежности, улучшения своевременности поставок и других показателей производительности. Уделяя все больше внимания системному уровню проектирования, Pratt & Whitney оценивает повышение рентабельности в 40 раз при условии достижения целевых показателей надежности на гораздо более ранних этапах цикла проектирования. Итоговая выгода заключается в сокращении цикла разработки. Определение ключевых условий, ограничивающих срок жизни деталиМногие узлы авиационных двигателей имеют литые детали с длительным циклом производства. Это приводит к необходимости проектировать детали и фиксировать геометрию задолго до измерения тепловых граничных условий, поэтому такие конструкции должны быть надежными в широком диапазоне возможных тепловых режимов. Силовая конструкция MidTurbine Frame (MTF, патент Pratt & Whitney. — Прим. пер.), являющаяся компонентом революционного двигателя PurePower и расположенная между турбинами высокого и низкого давления, обеспечивает плавное обтекание несущего каркаса и закрепление топливных трубок. Этот каркас воспринимает нагрузку от давления, создаваемую вращением воздуха; однако большая часть этой нагрузки характеризуется переменными во времени градиентами температуры по мере прогрева конструкции от холостого хода до взлета и ее последующего охлаждения. Конструкция должна обеспечивать сжатие и растяжение различных областей, при этом плавно распределяя любые возникающие тепловые нагрузки, чтобы напряжения не концентрировались.

Отклонение при изготовлении, Отклонение по температуре, Отклонение по напряжениям Ожидаемый срок службы конструкции MTF в основном определяется формой температурного профиля, величиной локальных механических напряжений и характеристиками материала. Эти вещи, в свою очередь, зависят от ряда факторов: отклонений отдельных деталей (допуски геометрии профилей), отклонений отдельных двигателей (температурные профили), отклонений в свойствах материалов, а также неопределенностей моделей жизненного цикла изделия. Комбинация этих типов неопределенностей может приводить к большим отклонениям в показателях долговечности профиля. При проектировании MTF целью Pratt & Whitney было определение номинального набора характеристик, удовлетворяющих требованиям по долговечности, массе и эффективности и сохраняющих при этом устойчивость ко всем важным источникам отклонений и неопределенностей. Стратегия состояла в том, чтобы сделать все модели параметризованными, объединить их в общий автоматизированный рабочий процесс, провести многовариантный расчет в пространстве входных параметров с применением высокопроизводительных вычислений, а потом использовать результаты, чтобы привести инженеров к оптимальной области расчетного пространства. Параметризованные модели включали геометрию из NX с автоматизированным построением сетки для тепловой и прочностной конечноэлементных моделей в ANSYS. Единая система под названием Collaborative Computing Environment (кооперационная вычислительная среда) позволила организовать взаимосвязанный, распределенный и автоматизированный рабочий процесс. Весь процесс построения и применения аналитических моделей происходил у их разработчиков, и все это взаимодействовало через скрипты в приложении для управления изменениями. Пространство входных параметров модели включало пространство геометрических параметров конструкции, а также диапазоны изменения всех переменных свойств, случайных параметров и граничных условий. Использование автоматизированного рабочего процесса с относительно крупными и междисциплинарными пространствами параметров, как при проектировании MTF, требует эффективных инструментов и методов получения и обработки результатов. Целью является выявление лимитирующих долговечность областей и, на более подробном уровне, определение параметров, определяющих срок службы детали. Одним из инструментов для выявления определяющих параметров и исследования их взаимного влияния является глобальный анализ чувствительности на основе отклонений. В таком анализе применяются результаты, получаемые при проведении полного расчета модели в заранее заданном пространстве экспериментальных точек. Те же результаты используются для получения имитационных моделей, применямых, в свою очередь, для нахождения областей устойчивости конструкции. При необходимости можно провести более подробное исследование для уточнения отдельных наборов параметров конструкции. Совокупность автоматизированного рабочего процесса, анализа отклонений и неопределенности, а также имитаторов позволила команде Pratt & Whitney решать задачи проектирования быстрее, чем при применении традиционных расчетных методик. Например, когда аэродинамическая оптимизация привела к изменению топологии, команда использовала уже отлаженные инструменты и процессы для эффективного внедрения изменений и продолжения проектной деятельности. Это позволило разработать конструкцию MTF для двигателя A320, устойчивую к неопределенностям и тепловым нагрузкам и превосходящую требования по долговечности, массе и эффективности, при этом полностью укладываясь в сроки разработки. |