Полагаясь на численное моделирование. Используете ли вы все преимущества технологии численного моделирования?

Численное моделирование может найти широкое применение в производстве пресс-форм. Важно выявить те проблемы, которые можно решить с его помощью.

Все мы знаем о преимуществах численного моделирования, но чаще всего не используем их в полной мере, как и преимущества большинства других технологий. Численное моделирование может найти широкое применение в производстве прессформ. Важно выявить те проблемы, которые можно решить с его помощью.

К задачам, которые мы ставим перед собой — поиск новых способов опередить конкурентов, выполнение всё более сложных заказов, выход на новые рынки и даже запуск новых линеек продукции, — добавляются требования современных экономических условий, предусматривающих не просто хорошее выполнение своей работы, но и достижение нужного результата с первого раза. В связи с этим производители прессформ неизбежно приходят к выводу о необходимости применения численного моделирования, которое позволяет оптимизировать конструкции деталей, прогнозировать их поведение и оценивать принимаемые проектные решения. Внедрив прогрессивные инструменты численного моделирования, мы сможем выполнять сложнейшие заказы в самые сжатые сроки и в условиях нехватки ресурсов. Кроме того, моделирование помогает в достижении бизнесцелей, позволяя избежать дорогостоящих ошибок, приводящих к выдаче неверных ценовых предложений, неправильной оценке сроков изготовления, браку в производстве, потерям материала и падению эффективности рабочих процессов.

Далее кратко рассмотрим ряд современных тенденций в численном моделировании применительно к базовым технологиям литья из пластмасс, а также преимущества внедрения моделирования на всех этапах — от проектирования до изготовления.

Проектируем лучшие детали еще быстрее

Непрерывное развитие технологий численного моделирования позволяет претворять все больше идей в сфере массового производства, сокращая и финансовые, и временные затраты. Инженеры применяют моделирование для выявления взаимосвязей между конструкциями детали и прессформы, состоянием материала и оснастки, а также для оценки влияния этих взаимосвязей на внешний вид детали, выбора материала, расчета штучного времени цикла и определения требуемых характеристик формовочных станков.

Ряд усовершенствованных инструментов конечноэлементного анализа, упрощающих его, например прямая интеграция с CADсистемами, позволяют конструкторам легко задавать параметры и выполнять численное моделирование для прогнозирования прочностных характеристик, оценки вибраций, гидродинамики и процессов заполнения спроектированных литейных форм. При этом расширенные возможности моделирования специализированных процессов формовки (например, формования со вставкой, многослойного литья, последовательного литья с многократным впрыском) предоставляют конструкторам полную свободу в создании еще более сложных и инновационных проектов, не требующих изготовления опытных образцов.

Например, в автомобилестроении рост цен на топливо и продолжающиеся споры о влиянии автомобилей на изменение климата способствуют все более широкому применению легких материалов с целью сокращения общей массы машин и, как следствие, — потребления топлива и объема вредных выбросов при сохранении требуемого уровня безопасности. Достижения в моделировании анизотропных материалов, например армированных пластиков, численное моделирование поведения автомобилей при авариях и расчет сроков службы деталей способствуют разработке и проверке новых, инновационных вариантов привычных конструкций. В результате практически каждый узел автомобиля можно перепроектировать — в массовое производство приходят облегченные педали тормоза, замки дверей, амортизаторы и даже мосты.

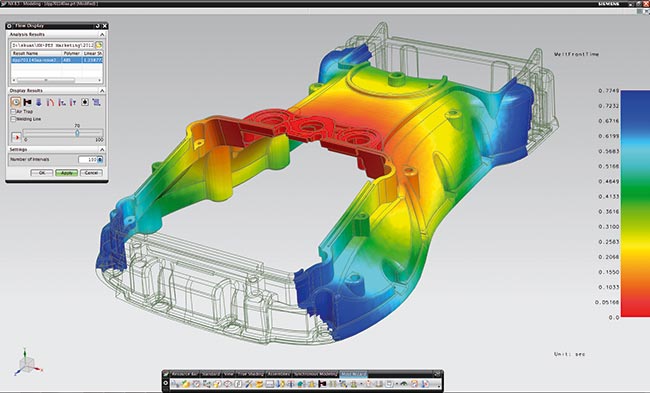

В ряде CAD-систем имеются встроенные и интегрированные средства численного моделирования процесса заполнения литейных форм, что экономит время, затрачиваемое на подготовку расчета, проверку конструкции и оценку различных вариантов проектных решений (иллюстрация предоставлена компанией Siemens PLM Software)

Если деталь изготовлена точно по размерам и соответствует техническим требованиям, но имеет дефекты отделки, она идет в брак. При проектировании деталей, внешний вид которых важен, конструкторы применяют моделирование процесса заполнения прессформы, чтобы выявить, где будет проходить граница расплава. Это помогает в принятии проектных решений и позволяет устранить те конструктивные элементы, которые при производстве могут испортить внешний облик детали. Кроме того, уже на этапе проектирования удается эффективно решать такие проблемы формовки, как образование линий расслоения и воздушных пузырей, недостаточная заливка формы или появление утяжин. В ряде случаев проблемы при заполнении формы влияют не только на внешний вид, но и на прочностные характеристики изделия. Например, линии расслоения снижают прочность материалов с волокнистым армированием.

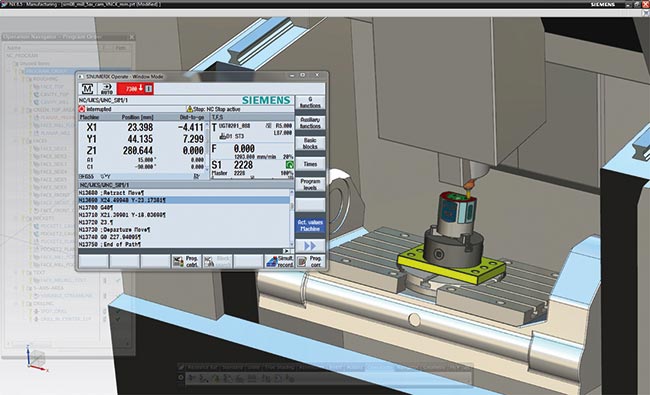

Виртуальный станок в CAM-системе применяется для контроля прошедших постпроцессирование управляющих программ, наладки, обучения и даже для ручного редактирования кода программ аналогично тому, как это делается на реальном станке (иллюстрация предоставлена компанией Siemens PLM Software)

Повышение сложности, качества и производительности прессформ

Международная конкуренция порой приводит к абсолютному падению прибыльности при производстве простой оснастки, поэтому приходится браться за более сложные заказы. А имеющийся на предприятии опыт все чаще оказывается недостаточным для формования особо сложных деталей. К счастью, основанные на численном моделировании методы проектирования способны решать массу проблем, помогая инженерам в проектировании все более сложных, качественных и высокопроизводительных прессформ.

Благодаря численному моделированию получение оснастки нужного качества методом проб и ошибок все больше уходит в прошлое.

Теперь помимо простой проверки зазоров и пересечений деталей прямо в CADсистеме удается выполнять компьютерное моделирование и проверку кинематики, а также процессов сборкиразборки технологической оснастки. Можно оценить различные варианты исполнения системы литниковых каналов и литников и устранить проблемы с перепадом давления, не проводя реальных испытаний оснастки, а применяя средства численного моделирования процессов заполнения и охлаждения формы с целью определения оптимального расположения литников и обеспечения равномерности заполнения полости.

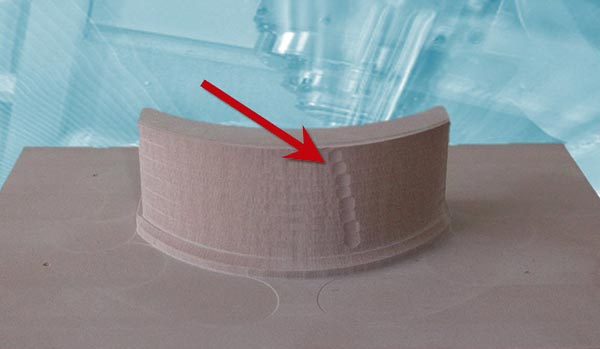

Симуляция в кодах управляющей программы способна выявить проблемы, связанные с неверным перемещением поворотных координатных осей станка вблизи его особых кинематических точек. Такие проблемы легко устраняются регулировкой угла наклона инструмента, производимой в CAM-системе (иллюстрация предоставлена компанией Siemens PLM Software)

Продолжительное время, требуемое для производства штучного изделия (штучное время), отрицательно влияет на ценовые преимущества продукции предприятия. Неправильное управление распределением тепла в прессформе чаще всего становится причиной брака. Время охлаждения составляет большую часть всего цикла литья под давлением, а также влияет на возникновение неравномерной усадки и коробления детали. Выполняя моделирование трехмерных потоков материала в полости формы и расчеты теплопередачи от подаваемого пластика к рубашке водяного охлаждения, удается оптимизировать конструкцию формы с целью достижения оптимального времени ее заполнения и охлаждения. Расчет процесса охлаждения также применяется для определения температуры выгрузки — самого раннего момента, когда готовую деталь уже можно доставать, а также оптимального расположения и количества толкателей.

Более того, численное моделирование непосредственно влияет на прибыльность за счет повышения точности ценовых предложений и расчетов себестоимости. Применение технологии численного моделирования процессов литья позволяет избежать завышения штучного времени, что часто приводит к потере потенциальных заказчиков и падению прибылей. Прочностные расчеты с использованием МКЭ и численного моделирования применяются для определения прочности конструкции (не стала ли она чрезмерно прочной) и количества лишнего материала (и денег), которые можно безопасно сэкономить.

Быстрая разработка безошибочных управляющих программ и эффективная обработка деталей на станках с ЧПУ

Симуляция (моделирование) механообработки часто применяется программистами станков с ЧПУ для быстрого получения оптимизированных и безошибочных управляющих программ. Проверка программ для ЧПУ на компьютере до реального выполнения самой обработки обеспечивает значительную экономию. Брак, потери материала, сломанные инструменты и поврежденные станки — вот примеры дорогостоящих последствий, которые можно избежать. Симуляция обработки достигла такого совершенства и надежности, что уже первую реальную деталь можно обрабатывать в автоматическом режиме без контроля процесса оператором станка. Поэтому симуляция обработки на многих предприятиях стала стандартным этапом подготовки производства, а все управляющие программы перед выдачей в цех в обязательном порядке проверяются на компьютере.

Дополнительная информацияНа сайте www.moldmakingtechnology.com/zones посетите разделы CAD/CAM & Other Software («Прочее ПО»), а также Mold Flow & Simulation («Расчет заполнения литейных форм и симуляция обработки»), в которых представлена дополнительная информация по CAD/CAM-системам, системам управления данными, средствам и услугам расчета заполнения пресс-форм, технологиям и стратегиям управления процессами плавления, конечно-элементному анализу, причинно-следственному анализу, расчету процессов охлаждения пресс-форм, анализу короблений и оценке качества технологий литья. |

С вводом в эксплуатацию все большего числа пятикоординатных и многофункциональных станков для обработки литейных форм моделирование их работы (симуляция) становится важной частью процесса разработки управляющих программ для ЧПУ. Станки сложной конструкции позволяют сократить число установов, выполнять обработку быстрее и получать более высокое качество поверхности, но при этом их гораздо труднее программировать, а риск столкновений и повреждений значительно выше, что требует виртуальной проверки управляющих программ в полной технологической среде станка.

Существует несколько уровней функциональности симуляции обработки, предназначенных для решения тех или иных задач:

- симуляция обработки на основе траекторий движений инструмента — 3Dмодель станка управляется непосредственно хранимым в САМсистеме внутренним представлением траектории инструмента. Это самый быстрый способ, но не всегда самый точный, поскольку в этом случае не применяется и не проверяется код, получаемый на выходе постпроцессора;

- симуляция обработки в кодах управляющей программы (Gкодах) — полная трехмерная визуализация кинематики всей технологической системы станка. При этом контроль столкновений и синхронизация нескольких каналов управления выполняются на основе собственно кода управляющей программы, поэтому возможна проверка точек привязки, ходов для смены инструмента и прочих добавляемых постпроцессором команд. Это позволяет избежать неприятных сюрпризов при запуске программы на станке;

- симуляция в кодах управляющей программы с использованием виртуального контроллера ЧПУ — при моделировании используется реальное программное обеспечение контроллера, и полученная на выходе из постпроцессора программа отрабатывается в полном соответствии с тем, как она будет выполняться на реальном станке. При этом производится трехмерная визуализация кинематики движений рабочих органов станка. Подобный интегрированный подход, исключающий приближенные расчеты, позволяет точно вычислять штучное время каждой операции и всего процесса обработки, поскольку учитывается поведение модели всего станка в целом, его характеристики и производительность при отработке команд. Именно этот способ обеспечивает максимальную точность и полноту симуляции обработки;

- виртуальный станок представляет собой виртуальную копию реального оборудования с точно такой же системой ЧПУ, функциями, органами управления и панелью оператора. Он применяется в целях обучения, наладки, проверки прошедших постпроцессирование управляющих программ и даже для ручного редактирования кода программ аналогично тому, как это делается на реальном станке. Производители станков, поставляющие и их виртуальные модели, могут при помощи таких моделей воспроизводить проблемы, возникающие у заказчиков в ходе эксплуатации технологического оборудования.

Наконец, в ряде CAMсистем создание оптимизированных и безошибочных программ облегчается благодаря интеграции всего спектра функций симуляции обработки непосредственно в среду разработки управляющих программ для станков с ЧПУ. При этом полученная при симуляции обработки информация всегда оказывается под рукой, когда она требуется для внесения изменений или поправок. Кроме того, подобный подход устраняет лишние этапы преобразования и передачи данных, сокращает число конструкторских изменений и трудозатраты на сопровождение дополнительного программного обеспечения.

В современных CAMсистемах различные аспекты технологии моделирования применяются для расширения возможностей и повышения интерактивности процесса разработки управляющих программ. Например, можно задать траекторию, просто перетаскивая и поворачивая режущий инструмент (отображаемый вместе со станком), а также отобразить текущее состояние заготовки на каждом этапе обработки.

Выводы

Технология численного моделирования способна оказать огромное влияние на все этапы производства изделий из пластмасс — от конструирования до изготовления. Данная технология позволяет устранить дорогостоящие ошибки благодаря предварительной виртуальной проверке управляющих программ, а также помогает в принятии оптимальных решений, повышении производительности станков и создании более эффективных технологических процессов. Технология моделирования реализована как в составе ряда CAD/CAMсистем, так и в виде отдельных приложений. В любом случае ее использование приведет к значительной экономии времени и средств.

Статья впервые опубликована в журнале «MoldMaking Technology», ноябрь 2012 г., издво Gardner Publications, Inc., США. www.moldmakingtechnology.com