Опыт использования ANSYS CFX при доводке конструкции лопаток турбины авиационного двигателя

Одним из приоритетных направлений развития промышленности нашей страны является авиационная отрасль. Она объединяет сотни предприятий, общая выручка которых составляет сотни миллиардов рублей, а также предоставляет сотни тысяч высококвалифицированных рабочих мест и вносит существенный вклад в ВВП Российской Федерации.

Одним из трех составляющих в сфере предприятий — производителей авиационных компонентов, наряду с авиационным приборостроением и агрегатостроением, является авиационное двигателестроение.

Что касается существующей в данное время ситуации в производстве двигателей для военной и гражданской авиации, то продукт производства может конкурировать на рынке только при использовании новейших технологий, которые уменьшают время проектирования, производства и испытаний созданного изделия, что, в свою очередь, заметно отражается на материальных затратах.

В рамках пилотного проекта, осуществляемого в ведущем конструкторском бюро по проектированию и разработке авиационных газотурбинных двигателей военного назначения «Опытноконструкторское бюро имени А. Люльки» (филиал ОАО «УМПО»), инженеры имели возможность провести серию аэродинамических расчетов на временно предоставленных лицензиях ANSYS с целью определения возможностей данного программного обеспечения, наличия широкого инструментария для решения задач, сравнения с конкурирующими программными комплексами, сопоставления результатов расчета с данными натурных экспериментов.

Своими впечатлениями с нами поделился один из сотрудников группы расчетчиков «ОКБ им. А. Люльки» Михаил Щербаков:

«В ходе разработки новых авиационных двигателей и доводки уже существующих изделий необходим большой объем данных о прочности, тепловом состоянии узлов и деталей двигателя, параметрах основного потока и пр. Эти сведения можно получить, проведя соответствующие замеры в процессе работы изделия. Однако зачастую для этого необходимо выполнить большой объем подготовительных работ, включающих доработку самих изучаемых объектов. Данный вид работ очень дорог и затратен по времени. При этом объём получаемых данных чаще всего оказывается недостаточным. Дополнительные сведения о процессах, происходящих в узлах двигателя, можно получить из расчетов, проводимых с помощью продуктов CAE (Computer aided engineering). В большинстве случаев в отечественных двигателестроительных конструкторских бюро производятся хорошо зарекомендовавшие себя расчеты в одно и двумерной постановке, что подтверждается созданными двигателями. Однако используемые в этих моделях допущения и эмпирические коэффициенты чаще всего не учитывают существующее в конкретном узле пространственное распределение параметров потоков газа и тепла. Наиболее полную картину распределения в этом случае может дать только расчет в трехмерной постановке.

Трехмерное моделирование процессов с применением программного комплекса ANSYS CFX в нашем конструкторском бюро использовалось для получения граничных условий третьего рода (температура окружающего потока и коэффициента теплоотдачи) и для получения теплового состояния элементов конструкции.

Граничные условия третьего рода, полученные в расчете CFD (Computational Fluid Dynamics), применяются для уточнения двумерных и квазитрехмерных математических моделей, заложенных в расчетные программы, которые длительное время используются в конструкторском бюро и позволяют сэкономить трудозатраты по поиску вариантов только в ходе эскизного проектирования узла.

a

a

b

b

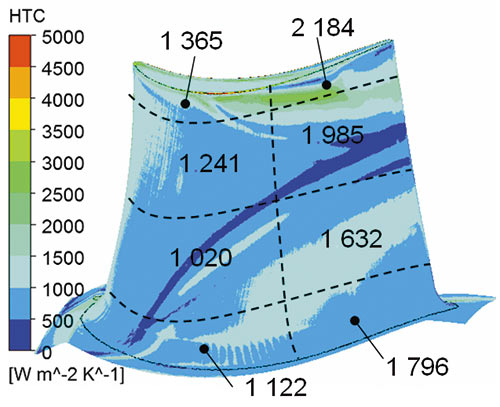

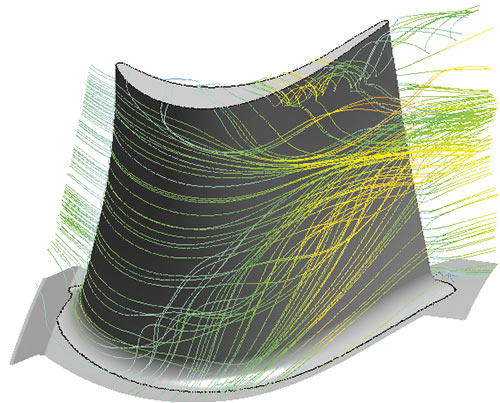

Рис. 1. Распределение коэффициента теплоотдачи по поверхности пера лопатки (а); линии тока на расчетном режиме обтекания (б)

Значения температуры потоков и коэффициента теплоотдачи по поверхностям можно получить по известным и широко распространенным критериальным зависимостям. Для реализации этого способа требуются меньшие трудозатраты по сравнении с расчетом в ANSYS CFX, но диапазон применимости критериальных зависимостей по режимам обтекания не охватывает всех возможных режимов. Также для расчета по критериальным зависимостям необходимо знание структуры потока в рассматриваемой зоне. Ошибка в выборе коэффициента в используемом выражении может заметно изменить значения искомых параметров. На рис. 1а представлено распределение коэффициента теплоотдачи по поверхности лопатки турбины на режиме обтекания, для которого профилировалась лопатка турбины, или «расчетном» режиме. Выделены характерные зоны для расчета коэффициента теплоотдачи с использованием критериальных зависимостей и приведены полученные значения. На рис. 1б показаны линии тока, которые достаточно хорошо совпадают с имеющимися представлениями об обтекании лопаток. Из представленных данных можно сделать вывод, что значения коэффициента теплоотдачи, полученные по критериальным зависимостям и при расчете обтекания в ANSYS CFX, имеют хорошее совпадение. Существующее неравномерное распределение коэффициента нивелируется теплопроводностью материала лопатки, поэтому средние значения коэффициента теплоотдачи вполне обоснованны.

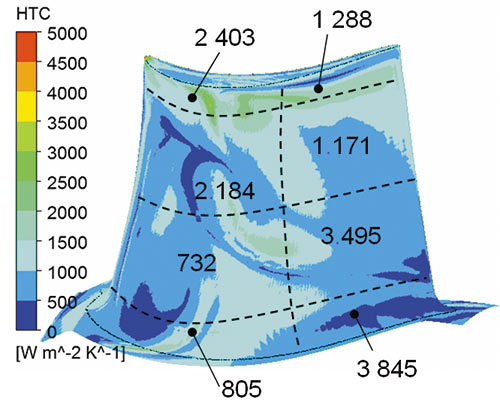

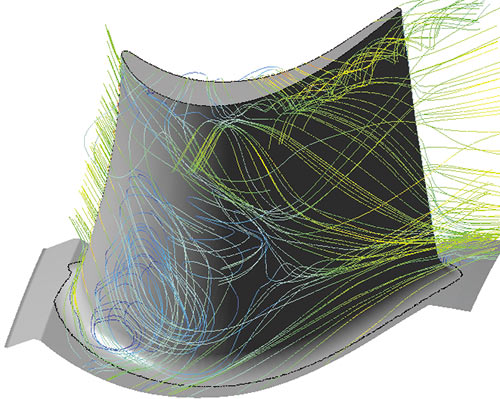

При обтекании в нерасчетном режиме лопатки (рис. 2б), поток на рассматриваемых участках ведет себя непредсказуемо. Его структуру можно получить либо трехмерным моделированием, либо в ходе натурного эксперимента, что достаточно сложно. На рис. 2а представлены значения коэффициента теплоотдачи по перу лопатки и средние значения, полученные из критериальных уравнений. Можно заметить, что на этом режиме расхождение значений коэффициента, полученных разными методами, достаточно велико. В этом случае расчет в ANSYS CFX обеспечивает более корректные результаты.

a

a

b

b

Рис. 2. Распределение коэффициента теплоотдачи по поверхности пера лопатки (а), структура потока на нерасчетном режиме обтекания (б)

При определении теплового состояния детали, например рабочей лопатки турбины, в ANSYS CFX можно моделировать лопатку отдельно (расчетный домен Solid) или производить сопряженный расчет теплового состояния рабочей лопатки и параметров потоков газа и охлаждающего воздуха (расчетный домен Fluid и Solid). В первом случае используются граничные условия третьего рода, полученные в ANSYS CFX. Второй способ расчета теплового состояния лопатки более удобен, так как выполняется путем создания единого проекта и решения сопряженной задачи в одной постановке. Расчетная платформа ANSYS Workbench дает возможность исключить передачу граничных условий между расчетами вручную, что сокращает вероятность возникновения ошибок. Несмотря на усложнение расчетной геометрии (добавление геометрии лопатки), размер сеточной модели не очень отличается от модели, применяемой для получения распределения по поверхностям коэффициента теплоотдачи.

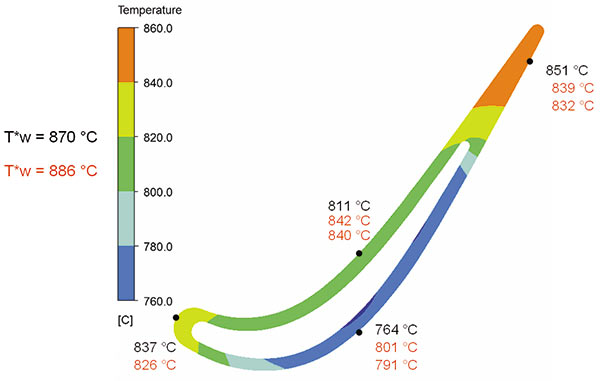

Разрабатываемая в ОКБ им. А. Люльки методика определения теплового состояния охлаждаемой лопатки турбины в постановке Fluid Solid показывала хорошее совпадение с экспериментом для лопатки, использующей конвективную схему охлаждения. На рис. 3 представлено распределение температуры металла в одном из сечений лопатки, полученное в результате трехмерного расчета в ANSYS CFX. Значение полной температуры потока по относительной скорости — T*w — получено из программы, в которой применяется двумерная математическая модель, и задавалось в качестве граничного условия на входе расчетной трехмерной модели.

Рис. 3. Распределение температуры по сечению лопатки (расчетные данные — черный цвет, экспериментальные данные — красный цвет)

В данный момент для уточнения методики проводится набор статистики замеров параметров потока и теплового состояния металла лопатки. В то же время готовится натурный эксперимент, который необходим для апробации методики на лопатках с конвективнопленочной системой охлаждения.

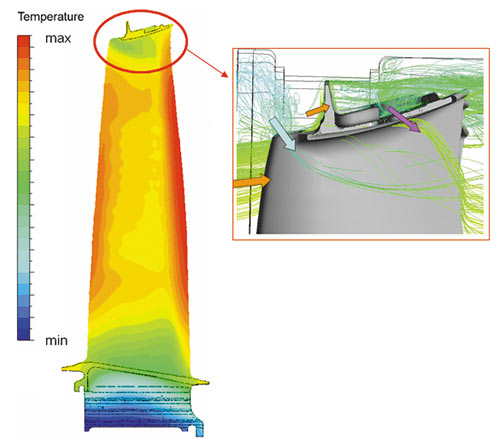

Возможности постпроцессора позволяют обрабатывать полученные результаты, в том числе визуализировать распределение параметров и структуры потока (рис. 4). Данная возможность позволила выявить причины ряда дефектов бандажной полки, возникающих в процессе эксплуатации двигателя».

Рис. 4. Распределение значений температуры по лопатке турбины и визуализация структуры потока

В рамках проекта государственной программы «Развитие авиационной промышленности» на период 20132025 г. выделяются средства для развития данной отрасли, поэтому внедрение новейших технологий, а также выбор тех или иных инновационных подходов, влияющих на конкурентоспособность создаваемых изделий, экономию средств и времени, являются одним из важных направлений работы. Успешность реализации проекта и получение ожидаемых результатов зависят от комплексного согласованного взаимодействия управления и исполнения на разных стадиях, начиная от определения пути развития, постановки задач, выбора инструментов для их решения и т.д.