SolidWorks Plastics — анализ технологичности проектирования пресс-форм

Общеизвестно, что в современном мире детали, изготовленные из полимерных материалов, нашли применение практически в каждом изделии, которые используются всеми ежедневно, будь то корпус мобильного телефона, компьютерная мышь или офисные принадлежности. Более трети от общего объема подобных деталей изготавливается методом литья под давлением в формы на термопластавтоматах — специальных машинах, подающих расплав полимера под большим давлением в прессформу. Наиболее важным этапом в данном технологическом процессе является отработка отливок на технологичность — анализ качества и возможности заполнения прессформы, поиск и устранение линий холодного спая, доработка исходной модели с целью устранения возможных утяжин. Традиционный метод анализа (который в современном мире практически всегда означает «устаревший» и «неэффективный») подразумевает изготовление последовательности деталейпрототипов с последующим устранением ошибок. Сегодня подобные задачи, безусловно, должны максимально полно решаться еще на этапе проектирования модели с использованием расчетных модулей. Программный комплекс SolidWorks уже давно зарекомендовал себя как эффективный инструмент для решения инженерных задач в самых разных областях машиностроения. В этой статье мы рассмотрим, какое решение предлагает нам SolidWorks в области проектирования прессформ деталей из полимерных материалов.

SolidWorks Plastics входит в состав программного комплекса SolidWorks и предназначается для моделирования и оптимизации процесса литья деталей из пластмасс. SolidWorks Plastics обладает достаточным функционалом для быстрого и точного анализа проливаемости проектируемых деталей. В состав программы входят модули расчета параметров проливаемости и выдержки изготавливаемых отливок.

Подготовка данных для моделирования

Как и в любой системе инженерных расчетов, в SolidWorks Plastics для выполнения моделирования проектировщик должен задать ряд исходных параметров и определить граничные условия моделирования. Для работы программы проектировщику необходима трехмерная модель детали. Поскольку программный комплекс SolidWorks позволяет работать с самыми различными форматами трехмерной геометрии, для выполнения расчетов можно совершенно спокойно использовать геометрию, импортированную из других CADсистем. Моделирование процесса литья происходит с использованием метода конечных элементов — основного математического инструмента практически всех систем инженерных расчетов. Поэтому первой задачей, встающей перед инженером, является создание сетки конечных элементов из исходной модели детали. Для этого SolidWorks Plastics позволяет применять два метода разбиения геометрии: поверхностный и объемный. Каждый из методов посвоему полезен для использования в какомто конкретном случае. Поэтому распространенное мнение, что 3D всегда лучше, неверно.

В поверхностном методе для создания расчетной сетки применяются наружные и внутренние грани детали. Преимущества поверхностного метода разбиения очевидны: упрощается структура сетки и сокращается время анализа прессформы. Недостатком его является меньшая точность расчета по сравнению с 3Dсеткой. Поэтому сфера применения поверхностного метода — это тонкостенные детали, в которых нет больших перепадов толщин стенок. Также поверхностный метод часто используется при укрупненном анализе геометрии детали, когда необходимо предварительно оценить возможность ее изготовления методом литья под давлением.

Для более сложных деталей, а также для выполнения финальных расчетов применяется метод разбиения геометрии детали, использующий весь объем твердого тела при построении сетки конечных элементов. При гораздо больших затратах ресурсов компьютера моделирование процесса заполнения прессформы с применением этого метода дает максимально точные результаты. Разбиение геометрии детали при таком методе может происходить с использованием в качестве элемента сетки тетраэдров или гексаэдров.

Несмотря на то что моделирование процесса заливки прессформы с применением модели, полученной объемным методом, дает хорошие результаты, изза большого числа элементов время самого моделирования может оказаться весьма существенным. Поэтому в SolidWorks Plastics существует третий, гибридный метод разбиения геометрии, включающий преимущества обоих стандартных.

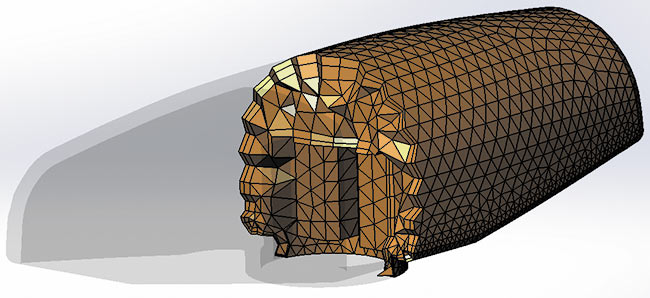

Рис.1. Гибридный метод разбиения геометрии

При гибридном методе разбиения внутренняя часть тела детали формируется из тетраэдров, а на поверхности строятся два слоя плоских элементов. Пример подобного разбиения представлен на рис. 1, где можно увидеть тетраэдры во внутренней полости детали и плоские элементы у ее поверхности.

Использование гибридного метода обеспечивает для инженера ряд существенных преимуществ. Вопервых, резко сокращается число элементов в сетке. Например, если при использовании лишь объемного метода сеть элементов состояла из 1 млн элементов, то с гибридным методом их число сократилось до 300 тыс. Вследствие меньшего числа элементов сетки сокращается и время расчета. Вовторых, гибридный метод позволяет более точно рассчитывать температуру внешних и внутренних стенок прессформы, а следовательно, и фазы состояния материала на момент конца цикла заполнения полости полимером.

После того как была построена расчетная сетка, для выполнения расчетов необходимо также задать тип используемого материала и станка. В стандартную поставку SolidWorks Plastics уже входит обширная база данных полимеров, в которой числится более 5 тыс. наименований пластмасс от различных производителей с самыми разными характеристиками. Если по какойто причине проектировщику не удастся найти нужный материал, он в любой момент без особых проблем может его добавить в базу данных. Выбор станкатермопластавтомата происходит аналогичным образом — путем поиска нужной модели в базе данных.

И наконец, прежде чем выполнить расчет, необходимо определить граничные условия моделирования и указать места, где будет производиться впрыск расплавленного полимера. Граничные условия представлены широким набором параметров, большая часть из которых по умолчанию назначается автоматически по информации из баз данных станка и полимера. При этом, если предложенные значения проектировщика не устраивают, он в любой момент, опираясь на свой опыт, может их изменить и тем самым очень гибко настроить систему расчетов.

Моделирование процесса

После того как инженер задал исходные параметры, а также определил граничные условия для выполнения расчетов, можно запустить процесс моделирования заполнения прессформы расплавленным полимером. SolidWorks Plastics позволяет выполнять два вида расчетов: расчет параметров проливаемости материала и моделирование процесса выдержки прессформы под давлением. Расчеты можно запускать как по очереди (для экономии времени и для предварительных анализов), так и одновременно, для получения сразу всех результатов.

Естественно, время моделирования может варьироваться от минуты до нескольких суток, в зависимости от мощности компьютера, точности требуемых результатов и размеров детали. Для оптимизации загрузки компьютера в SolidWorks Plastics есть функция расписания, позволяющая отложить расчеты на более удобное время, когда за компьютером никто не работает. Использовать ее можно, например, для того, чтобы запустить расчет вечером, а на следующее утро, придя на работу, уже получить готовый результат.

Во время моделирования процесса пользователь может следить за текущим состоянием расчета как в графической области, где с помощью палитры цветов отображается положение фронта расплава, так и в сводной таблице, где отображаются текущие значения параметров. В результате можно наблюдать, в правильном ли направлении протекает процесс и, при необходимости, остановить его.

По окончании расчетов пользователь получает доступ к набору параметров, позволяющих оценить технологичность изготовления детали. К таким параметрам расчета проливаемости относятся:

- разнообразные температурные поля внутри и на поверхности прессформы;

- распределение давления в отливке;

- зоны застывания;

- величина объемной усадки и т.д.

При моделировании фазы выдержки прессформы под давлением проектировщик, помимо вышеописанных параметров, получает в свое распоряжение следующие данные:

- время охлаждения;

- остаточное напряжение;

- местоположение утяжин и их величина и т.д.

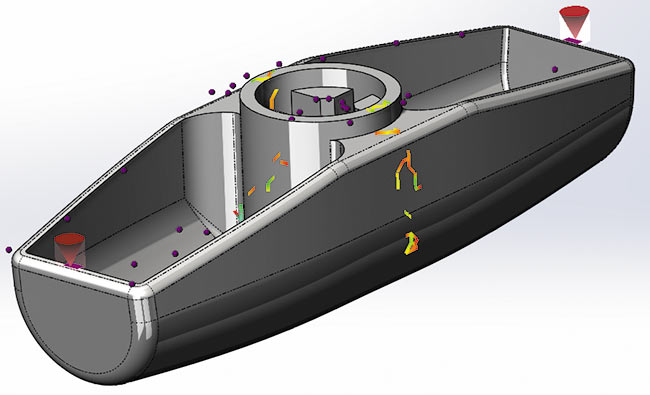

Интерфейс SolidWorks Plastics весьма информативен — значения многих параметров можно посмотреть в любой точке модели. Помимо стандартного набора параметров SolidWorks Plastics позволяет отслеживать места, где возможно появление воздушных карманов, а также места холодного спая. На рис. 2 показана рассчитанная модель с указанием подобных проблемных мест. Красными конусами указаны места впрыска полимера.

Рис. 2. Схема мест воздушных карманов и линий холодного спая

Одним из самых мощных инструментов SolidWorks Plastics является Results Adviser — экспертная система, которая анализирует полученные значения и дает рекомендации по повышению технологичности процесса. При этом помощник довольно подробно описывает способы устранения той или иной проблемы, тем самым молодой проектировщик, еще не обладающий накопленным опытом в своей области знаний, может следовать рекомендациям помощника и принимать соответствующие решения.

Помимо прочего в SolidWorks Plastics для повышения наглядности получаемых результатов встроен модуль генерации отчетов, сводящий все результаты моделирования в единый файл, содержащий таблицы значений, графики, иллюстрации и рекомендации инженеру.

SolidWorks Plastics поставляется в двух конфигурациях: Professional и Premium. Первая обладает базовым функционалом и позволяет выполнять только расчеты проливаемости. Вторая является более полной и, помимо того, что позволяет выполнять оба вида расчетов, то есть проливаемость и выдержку, также имеет различные дополнительные функции, например балансировку литников, многоместные прессформы, двухкомпонентное литье и т.д.

Если нужно больше

Из всего вышеописанного можно сделать вывод, что функционал SolidWorks Plastics позволяет достаточно полно описать процесс отливки деталей из пластмасс и рассчитать его технологичность. Однако на практике иногда встречаются случаи, когда необходимо провести более подробный и углубленный анализ прессформы.

В таком случае следует обратиться к «родителю» SolidWorks Plastics — программному продукту SimpoeWorks, в который, помимо базовых функций Plastics, входят модули анализа затвердевания и коробления отливок, называющиеся SimpoeWorks MFG и TOOL соответственно.

Первый модуль позволяет точно рассчитывать местоположение утяжин и величину коробления. При этом полученную деформированную модель можно сохранить в STLфайл и вставить, например, в основную сборку, чтобы оценить величину влияния коробления.

Модуль SimpoeWorks TOOL позволяет выполнять более детальный анализ охлаждения прессформы с уточненным расчетом всех соответствующих параметров. Помимо этого также появляется возможность моделировать охлаждающие каналы и определять их влияние на процесс отливки.

Заключение

К сожалению, объем статьи не позволяет подробно рассказать обо всех особенностях работы и полезных функциях, которые SolidWorks Plastics предоставляет своим пользователям. Данная статья дает только общую методику работы в этом модуле. Те, кого интересуют подробности, могут обратиться к техническим специалистам компании SolidWorks Russia, которые с радостью ответят на возникшие вопросы.