IPSv2 — Профессиональные Решения ИНТЕРМЕХ представлены в Екатеринбурге

В Екатеринбурге 9 октября 2013 года прошел региональный семинар, организованный ОДО «ИНТЕРМЕХ» — разработчиком комплексных решений в области автоматизации технической подготовки производства для машиностроительных и приборостроительных предприятий, и ООО «ГУРИнтегратор» — консалтинговой компанией, занимающейся комплексным внедрением информационных систем в области конструкторской и технологической подготовки производства.

Тема семинара — «Эффективная автоматизация конструкторскотехнологической подготовки производства на базе решений ИНТЕРМЕХ». Специалистами ИНТЕРМЕХ были обозначены типовые задачи конструкторских и технологических подразделений, а также их эффективное решение с использованием системы IPS (Intermech Professional Solutions). IPS — это эволюционное развитие решений ИНТЕРМЕХ в части управления инженерными данными, обобщающее многолетний опыт компании в области разработки и внедрения корпоративных информационных систем.

В работе семинара приняли участие специалисты более 30 предприятий Уральского региона, работающих в области машиностроения, атомной промышленности и приборостроения, промышленного и гражданского строительства.

Открытие семинара специалистами ОДО «ИНТЕРМЕХ»

и ООО «ГУР-Интегратор»

Семинар показал, что тема автоматизации на современных предприятиях России сегодня, как никогда, актуальна. В семинаре участвовали не только давние пользователи компании «ИНТЕРМЕХ» (ОАО «Уралмаш», ОАО «МЗиК», ОАО «УПКБ «Деталь», ФГУП «НПО «Автоматики им. академика Семихатова» и т.д.), но и совершенно новые предприятия, которые только начинают знакомиться с решениями ИНТЕРМЕХ.

Семинар провели специалисты компании «ИНТЕРМЕХ»: А.А. Потапович (эксперт по PDMсистемам и системам автоматизации конструкторской подготовки производства) и С.А. Макеенко (заместитель директора по информационным технологиям).

Центральной темой семинара были следующие вопросы: каким образом можно поднять эффективность служб предприятия на всех этапах технической подготовки производства изделия и, в конечном счете, повысить эффективность работы всего предприятия, как быстро можно создать новое конкурентоспособное изделие и вывести его на рынок?

Не секрет, что главная цель любого промышленного предприятия — это извлечение прибыли за счет эффективного производства и реализации продукта. Неважно, будь то буровая вышка, самолет, электронный прибор или атомный реактор — всё это продукты, которые необходимо спроектировать, разработать технологию их производства, произвести и сопровождать на протяжении всего их жизненного цикла.

В процессе создания и сопровождения продукта рождается огромное количество данных. На этапе конструкторской и технологической подготовки производства это:

- конструкторские данные — включают чертежи и трехмерные модели, информацию о структуре изделия — спецификацию и состав, нормативносправочную информацию, инженерные расчеты, эксплуатационную и ремонтную документацию.

- технологические данные — в них входят расцеховочные маршруты, трудовые нормативы, данные о заготовках, технологические процессы и т.д.

Для эффективной работы подразделений на каждом этапе жизненного цикла продукта эти данные должны:

- храниться централизованно;

- быть доступными для всех заинтересованных служб и специалистов;

- быть актуальными и достоверными;

- быть надежно защищены.

Очевидно, что современному предприятию жизненно необходима информационная система, которая будет эффективно решать перечисленные задачи.

В качестве такой системы на семинаре было представлено новое платформенное решение компании ИНТЕРМЕХ: корпоративная система для управления инженерными данными — система IPS.

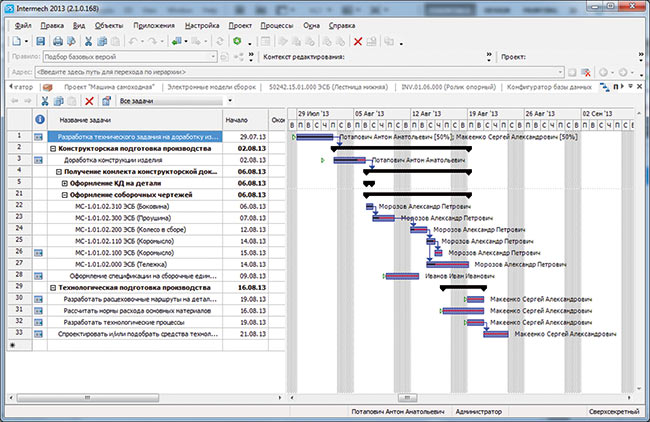

Календарное планирование деятельности подразделений в IPSI Mproject

В первую очередь IPS — это объектноориентированная система управления инженерными данными продукта предприятия. Основная задача системы — предоставление актуальных данных об этом продукте на всех этапах его жизненного цикла всем вовлеченным в процесс его создания специалистам и подразделениям.

Объектная модель IPS позволяет описать любой продукт или объект, его характеристики, взаимосвязи и поведение. Универсальный редактор типов данных IPS позволяет создавать иерархии типов данных, обеспечивая наследование атрибутов (характеристик), связей и прав доступа.

В отличие от западных системаналогов, IPS изначально ориентирована на отечественные стандарты и нормативные базы (ГОСТ, ЕКСД, ЕСТД). Все шаблоны моделей и чертежей, выходные формы документов, конструкторскотехнологические базы и справочники поставляются совместно с системой IPS и соответствуют особенностям отечественного производства.

В процессе производства продукта можно выделить следующие основные этапы:

- планирование технической подготовки производства;

- конструкторское проектирование;

- технологическая подготовка производства;

- согласование конструкторской и технологической документации;

- закупка комплектующих и материалов;

- планирование производства;

- производство;

- послепродажное обслуживание.

Применение системы IPS эффективно на всех этапах технической подготовки производства: планирования разработки изделия, дальнейшего проектирования и технологической подготовки производства.

За каждый этап работ в системе IPS отвечает свой набор модулей, работающих под единым пользовательским интерфейсом IPS:

- базовые модули обеспечивают хранение, поиск и просмотр данных в системе;

- модули интеграции с CADсистемами обеспечивают двустороннюю синхронизацию атрибутивных данных и составов изделия между системой и средой разработки;

- модули управления составом и жизненным циклом изделия управляют структурой изделия и ее изменениями в процессе жизни продукта;

- модули хранения и управления справочными данными;

- модули создания конструкторской текстовой документации обеспечивают создание спецификаций, перечней, ведомостей в соответствии с ЕСКД;

- технологические модули отвечают за проектирование технологических процессов для различных видов производств, за технологические расчеты, генерацию комплекта технологических документов по ЕСТД и т.д.

Модульная организация системы IPS позволила объединить требуемую функциональность в комплекты программного обеспечения. Теперь при загрузке системы специалисты, в зависимости от роли, в которой они вошли в систему, получают оптимальный набор модулей, достаточный по функциональности для решения их конкретных задачи и в то же время обеспечивающий быструю и облегченную загрузку клиентского рабочего места.

В ходе семинара была смоделирована работа специалистов разных подразделений предприятия над одним изделием в рамках технической подготовки производства. Была поставлена задача спланировать доработку изделия, получить его новый состав, разработать конструкторские и технологические данные и документы, необходимые для производства.

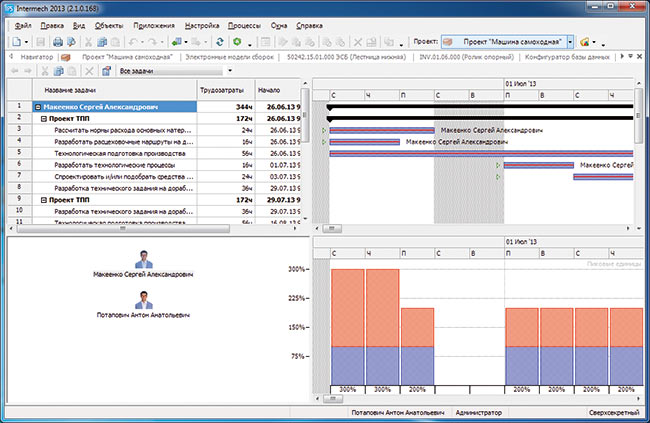

График загрузки ресурсов в IPS IMproject

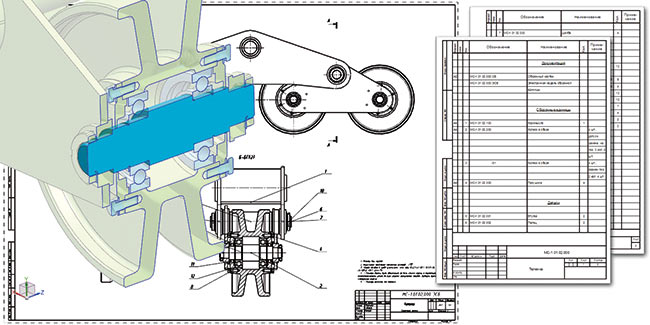

Cadmech 3D — от дизайна до конечной конструкторской документации по ЕСКД

На этапе планирования был продемонстрирован модуль календарного планирования IPS IMproject. Это инструмент руководителя верхнего и среднего звена, который предназначен для оптимального планирования деятельности подразделений в процессе выполнения производственных задач.

Запланированные задачи представлены в виде диаграммы Ганта, на которой отображаются фактические и плановые сроки выполнения задач, достигнутый прогресс, используемые ресурсы и связи между задачами.

Помимо этого система позволяет получить график загрузки ресурсов с указанием задач, в которых они задействованы.

В итоге в любой момент времени можно проследить реальный ход подготовки производства, проблемные места, оценить возможные риски при срыве задачи.

Следующей рассмотренной задачей в рамках семинара была доработка конструкции изделия на основании выданного задания на этапе календарного планирования.

В рамках этой задачи конструктору необходимо в сжатые сроки разработать и рассчитать конструкцию, получить трехмерные модели и чертежи, провести согласование полученных результатов со всеми службами предприятия. Как показывает практика, огромное количество времени уходит на рутинные операции: вставку крепежа, проектирование типовых элементов конструкции, оформление чертежа, получение спецификации и ведомостей.

Конструктору нужен простой и в то же время мощный инструмент для решения его повседневных задач.

Неотъемлемой частью комплекса ИНТЕРМЕХ является система Cadmech, которая является тем самым незаменимым инструментом конструктора. В данный момент разработаны и успешно функционируют Cadmech для Autodesk Inventor, NX, Solid Edge, SolidWorks, Creo и PRO/Engineer.

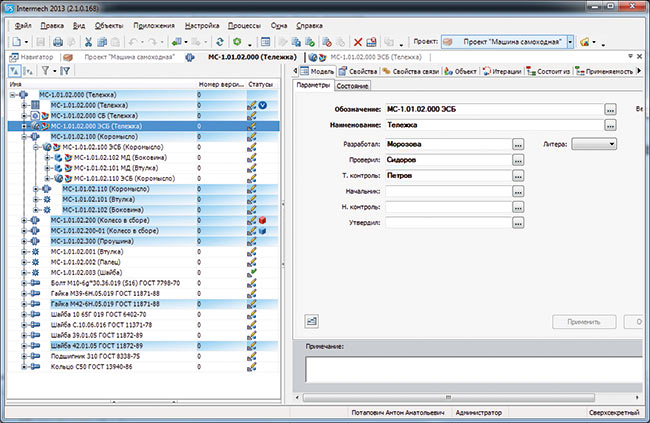

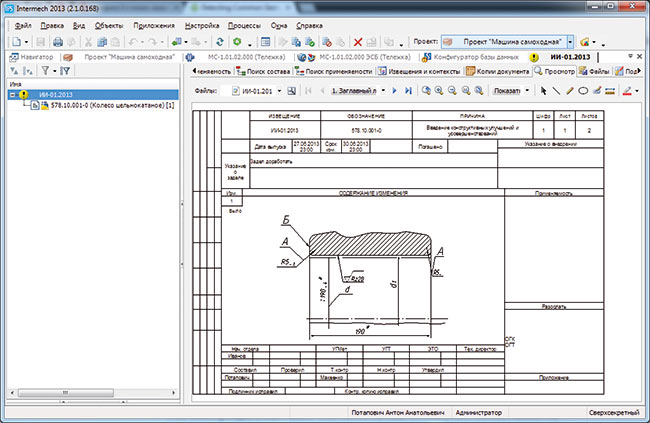

Редактор структуры изделия в IPS Search

В первую очередь Cadmech обеспечивает конструктора базой стандартных и прочих 3Dэлементов (крепежные изделия, подшипники, кольца, элементы трубопроводов, элементы оснастки). Эта база связана с корпоративным справочником IPS IMBase или, проще говоря, с ограничительным перечнем предприятия по этим изделиям. В данный момент справочник включает более 4 млн записей, более 3500 ГОСТов по различным изделиям и материалам.

Применение IPS IMBase позволяет уже на этапе проектирования решить часть задач по согласованию конструкторской документации со службами внешней комплектации и материальнотехнического снабжения за счет применения имеющихся и закупаемых материалов и комплектующих.

При проектировании Cadmech предоставляет конструктору удобный инструмент создания и расчета тел вращения (валов, втулок, штуцеров), а также зубчатых и червячных передач. В Cadmech включены специализированные приложения, решающие типовые конструкторские задачи по проектированию профильных конструкций, пружин, построению типовых конструктивных элементов и др.

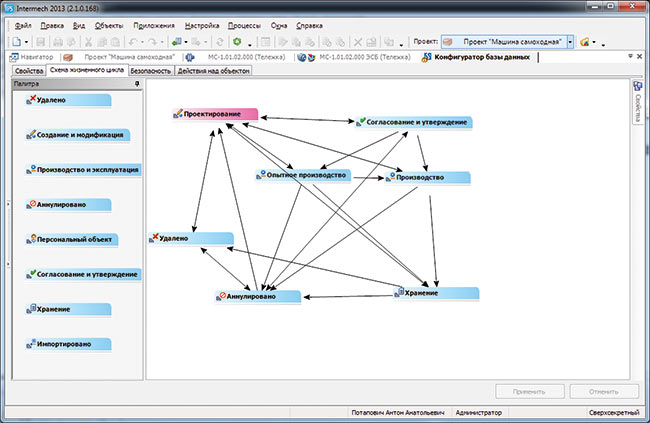

Типовая схема жизненного цикла конструкторских и технологических объектов IPS

На этапе создания конструкторской документации Cadmech предоставляет набор инструментов и функций для оформления чертежей в полном соответствии с ЕСКД, устраняя все сложности и ограничения, налагаемые западными системами проектирования.

По окончании процесса моделирования и формирования структуры трехмерной сборки в CADсистеме IPS на основании этой информации позволяет автоматически сформировать состав изделия и спецификацию (единичную, групповую А, Б, В, Г) и передать эту информацию заинтересованным подразделениям для проработки и согласования.

Редактор проведения изменений системы IPSSearch

В процессе жизненного цикла изделие меняется, часть его узлов модифицируется, меняются конструкторские документы и состав изделия. В любой момент необходимо знать, на какой стадии подготовки производства находится изделие: проектируется, согласовывается, находится в опытном производстве и т.д.

Для решения этих задач в систему IPS введено понятие жизненных циклов. Любой объект системы IPS имеет свой жизненный цикл — набор шагов, которые он проходит в системе в процессе своей жизни.

Каждый шаг предусматривает свои правила поведения, например на шаге Проектирование возможны любые модификации изделия, вплоть до Удаления. Но как только изделие попадает на шаг Производство, дальнейшая модификация и выпуск версий возможны только через выпуск извещения.

IPS включает полноценную систему проведения изменений, позволяющую не только выпускать извещения об изменении, предварительные извещения и предложения об изменении на утвержденном на предприятии бланке, но и автоматически актуализировать версии объектов, переводить их на заданные шаги жизненного цикла (Производство, Аннулирование и т.д.).

Демонстрация совместной работы системы Cadmech для NX и IPS

Демонстрация работы IPS Techcard

На этапе технологической подготовки производства были продемонстрированы возможности IPS в части автоматизации работы технологических служб, начиная с разработки расцеховочных маршрутов, расчета трудозатрат на изготовление изделия, проектирования технологических процессов деталей и сборочных единиц и заканчивая получением комплекта технологических документов и ведомостей в соответствии с ЕСТД, ОСТ, СТП. Все необходимые исходные данные для технологической подготовки производства, полученные на этапе конструкторского проектирования (КД, состав изделия, материалы и др.), доступны технологу в рамках единого информационного пространства IPS.

Проектирование технологического процесса (единичного, типового, группового) производится в системе IPS Techcard. Система уже предварительно настроена для следующих видов производств: механообработка, термообработка, гальваника, окраска, холодная штамповка, литье и др.

В качестве источника нормативносправочной информации при разработке технологических процессов используется единый корпоративный справочник IPS IMBase, в котором технологу доступна информация по материалам, сортаменту, доступному оборудованию и инструменту и т.д.

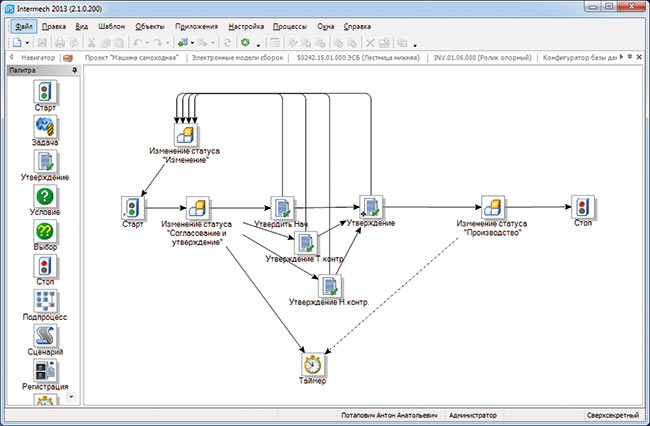

Модуль IPS Work-Flow позволяет организовать любой бизнес-процесс предприятия в электронном виде

Данные, полученные на этапе конструкторской и технологической подготовки производства, требуют согласования и утверждения со смежными подразделениями. Эффективно и быстро эта задача решается с помощью модуля IPS WorkFlow, который в рамках комплекса отвечает за организационнораспорядительный и технический документооборот предприятия.

В IPS Workflow любой бизнеспроцесс можно описать в виде шагов, каждый из которых отвечает за определенную задачу, например утверждение объекта, перевод его на следующий шаг жизненного цикла, регистрацию в архиве и т.д.

В любой момент есть возможность проследить, где находится документация, сколько времени она провела на каждом этапе и кто работает с этим документом. Это делает механизм согласования максимально прозрачным для всех его участников и заинтересованных лиц.

IPS предоставляет необходимые исходные данные для ERP- и MES-систем

Когда все стадии технической подготовки производства завершены, начинается этап производственного планирования и непосредственно производства. Для эффективной работы систем планирования и управления предприятием требуются исходные данные по составу изделия, используемым материалам и их нормам расхода, технологическим процессам и т.д.

IPS подготавливает и выгружает требуемую информацию для систем планирования и управления в XMLформате, что приводит к сокращению сроков запуска изделия и минимизации ошибок на стадии производства.

Использование системы IPS позволяет упорядочить и формализовать существующие бизнеспроцессы в рамках технической подготовки производства, существенно сократить время на проектирование и технологическую подготовку производства, что в конечном счете приводит к сокращению затрат на разработку и производство новых изделий, улучшению качества проектирования, сокращению сроков выхода продукта на рынок и, как следствие, росту прибыли предприятия.

Семинар показал, что многие предприятия уже использовали различные решения, но так и не смогли их полноценно внедрить у себя вследствие их сильной фрагментированности и слабой интеграции со смежными системами.

Современная рыночная среда не дает времени и средств на интеграцию решений различных разработчиков — предприятию жизненно необходима комплексная система, где каждое звено — это часть единого слаженного механизма. Решение IPS компании «ИНТЕРМЕХ» и есть этот слаженный механизм.