Будущее в области контроля геометрии гнутых профилей

В последние годы отрасль валковой формовки значительно развилась — в первую очередь за счет использования таких CADприложений, как COPRA RF и COPRA FEA RF, позволяющих исследовать технологию формовки с последующим проектированием валков. Сложность изделий, получаемых валковой формовкой, возросла экспоненциально. Приблизительно 15 лет назад лишь немногие производители выпускали профилегибочные станы с количеством клетей более 30; в наше время уже не редкость слышать о машинах, состоящих из 60 и более формующих клетей. В связи с этим для процесса профилирования разрабатываются всё более сложные и комплексные геометрии профилей. Откровенно говоря, некоторые разработанные геометрические формы изделий были бы в прежние времена просто невообразимы применительно к формовке; эти конфигурации были бы произведены методом экструзии. Разработка, которой посвящена эта статья, тесно связана с новыми ожиданиями, касающимися таких характеристик, как сложность, качество и точность. Чтобы произвести новые сложные конфигурации с соответствующими качественными критериями, предъявляемыми конечным пользователем, компаниипроизводители должны были довольно часто создавать сложные, стратегические и зачастую громоздкие процедуры контроля. Все это происходило до сегодняшнего дня…

В прошлом году компания data M SMS GmbH успешно запатентовала и запустила в производство сканер COPRA ProfileScan Desktop (рис. 1). Оборудование, являющееся первым в мире вращательным лазерным контрольным устройством и позволяющее снизить затраты времени и средств, часто связанные с определением геометрии простых и сложных сечений, впервые было представлено на выставке EuroBlech 2012.

Рис. 1

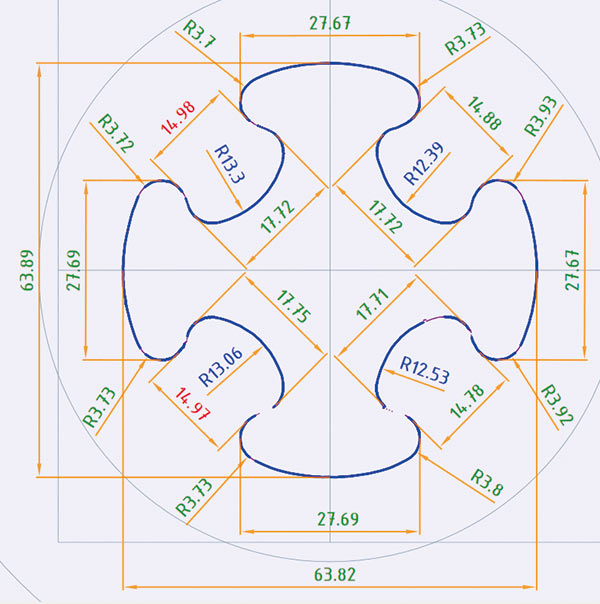

Устройство является портативным (отсюда и название) и может легко вращаться вокруг объекта. Давайте теперь рассмотрим, как это устройство может сэкономить нам время и, конечно, деньги, иначе как мы можем подтвердить такое хитрое изобретение. По существу, время, затраченное на исследование поперечного сечения, теперь исчисляется буквально секундами, а не минутами. Мы можем говорить о простых или сложных формах, таких как Побразный профиль или «Звезда» соответственно (рис. 2), у которых есть более пятнадцати контрольных размеров. Когда начальный измерительный шаблон определен, процесс занимает максимум 90 с, чтобы отсканировать и записать автоматически измеренную геометрию нашего профиля, а интерфейс, в свою очередь, проиллюстрирует при помощи упрощенной системы цветов, находимся ли мы в допуске. Синий = Холодно (ниже определенного допуска), Красный = Горячо (выше определенного допуска) и Зеленый = ОК (в определенном допуске).

Рис. 2

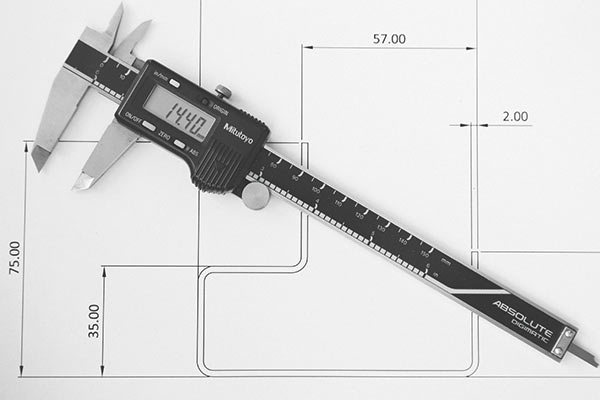

Когда мы говорим о традиционных методах и подходах (рис. 3) контроля сложных сечений, то довольно часто имеем в виду применение шаблона: измеряем каждый необходимый размер поочередно (где есть возможность), записываем эту информацию в контрольный лист и добавляем комментарий «Соответствует» или «Не соответствует». Оставляем ли мы стан работающим во время процесса контроля и рискуем при этом произвести профиль с браком или останавливаем оборудование для контроля, все это занимает бесценное время. А в нынешней обстановке, как все мы знаем, время — тот фактор, которого так часто не хватает и который порой гораздо ценнее денег. Поэтому давайте теперь введем некоторые показатели и выявим различия, которые имеют для нас огромное значение.

Рис. 3

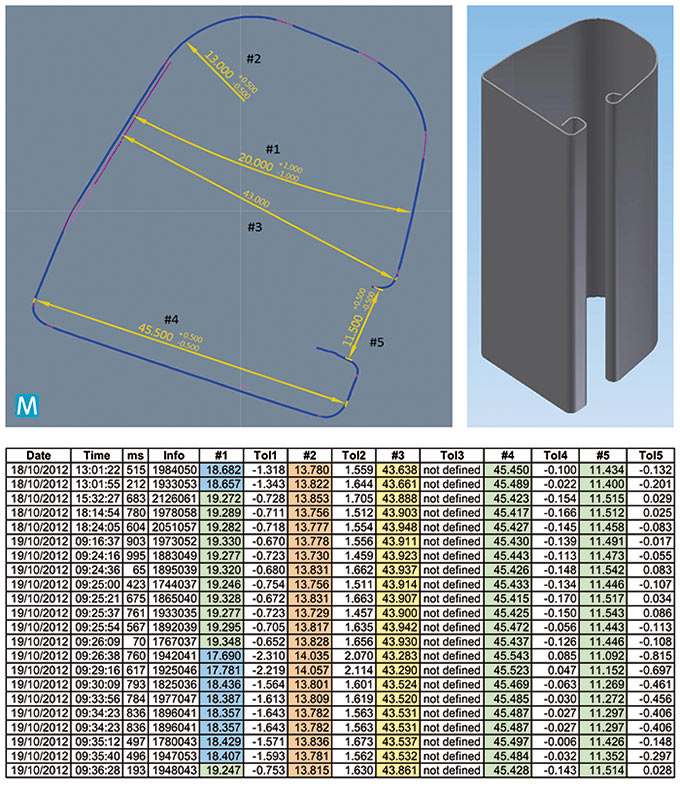

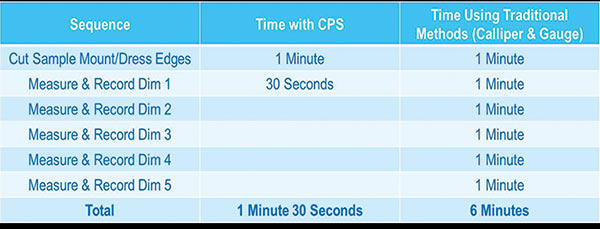

В табл. 1 мы видим приблизительное время, затраченное на осмотр простого Спрофиля с пятью размерами (габаритный, два размера для выступов и два для полок). Обычный качественный контроль может занимать около 6 мин, а COPRA ProfileScan Desktop требует для того же самого процесса всего 90 с — и это включая протокол с полными данными, пример которого представлен на рис. 4.

Рис. 4

Мы можем пойти еще дальше и рассмотреть то, что мы производим во время этого шестиминутного «окна» контроля — конечно, если мы не остановили стан, чтобы провести нашу процедуру контроля. Табл. 2 иллюстрирует объем произведенного профиля, который мог быть выпущен компанией за указанный период.

Преимущества устройства: измерение, проводимое бесконтактно; исключение влияния обратного пружинения на концевых участках. Образец не должен обладать точными концами, полученными после процесса отрезки. И, что еще более важно, применение устройства исключает «человеческий фактор», который заключается в том, что при измерении профиля инженеры сжимают сечение измерительным инструментом — штангенциркулем или микрометром.

Таблица 1

Таблица 2

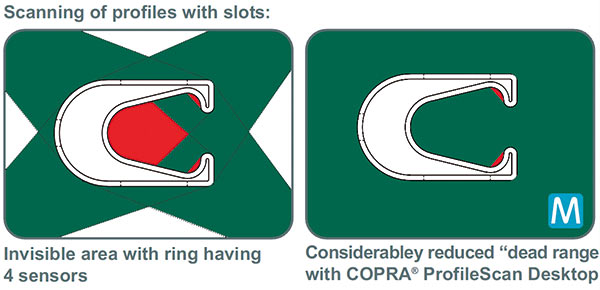

Несмотря на простоту обработки, этот метод, конечно, открывает новые прикладные области для сканирования профиля. Например, сканирование больших внутренних областей профилей с перфорацией. В данном случае датчик в состоянии изучить перфорацию с различных углов обзора — это просто вопрос поворота профиля в корректную позицию, для уменьшения «мертвых зон», часто связанных с «многолазерными» устройствами (рис. 5).

Рис. 5

COPRA ProfileScan Desktop в состоянии сканировать сечения как открытых, так и закрытых профилей. Профиль может быть изготовлен из стали, алюминия или даже пластмассы. Камера особого назначения с расширенным динамическим диапазоном (HDR) позволяет вам также измерять различные поверхностные качества. Максимальная размерность сечения составляет 80 мм по ширине и 310 мм по длине.

Как и все другие продукты от data M SMS GmbH, сканер полностью интегрирован с рабочим процессом COPRA, схемы цветков могут быть импортированы из COPRA RF и, конечно, могут быть выполнены сравнения сечений и схем отклонений с результатами моделирования в COPRA FEA RF. Все это делает CPS Desktop истинным компаньоном инженера, связанного с разработкой валкового инструмента.

Общая информация:

- высокоточный лазерный инструмент для контроля сечения;

- значительное уменьшение времени замеров;

- полная интеграция рабочего процесса COPRA (RF и FEA RF);

- простые инструменты для определения размеров и допусков;

- режим автоматического измерения;

- совместимость — USB и Windows и др.

Дополнительную информацию о сканере, а также о других продуктах data M SMS GmbH вы можете получить в компании CSoft, обладающей статусом Центра компетенции (Center of Competence) на территории стран СНГ. Это позволяет компании не только осуществлять продажи, обучение, техническое сопровождение, но и выполнять проекты по анализу и оптимизации существующих калибровок валков с помощью программного обеспечения компании data M Sheet Metal Solutions GmbH.

По материалам компании data M Sheet Metal Solutions подготовил Антон Скрипкин