Cоздание литьевых форм и прототипирование с помощью Zprinter в «Океанприборе»

После внедрения компанией Бюро ESG оборудования и технологий для трехмерной печати в разы сократились сроки работы над каждой итерацией гидроакустических приборов.

Концерн «Океанприбор», расположенный в СанктПетербурге, занимается разработкой, производством, обслуживанием и модернизацией гидроакустической техники гражданского и военного назначения. Основным заказчиком компании является Военноморской флот РФ. Сегодня в концерне «Океанприбор» работает около 2 тыс. человек, из них 40 сотрудников — в научнопроизводственном отделении протяженных антенн.

Задача: разработка, производство, обслуживание и модернизация гидроакустической техники гражданского и военного назначения; увеличение эффективности и скорости работы группы инновационных технологий с помощью внедрения ZPrinter. Стратегия: быстрое и точное прототипирование функциональных узлов приборов; создание литьевых форм. Результаты: освоение нового типа оборудования; многократное сокращение срока прототипирования. |

Основная функция отдела — разработка и производство гидроакустических антенн. Отдел делится на группы разработчиков, конструкторов, технологов, производственных рабочих, а в 2009 году была создана и группа инновационных технологий.

Отдел ориентирован на разработку и штучное производство уникального гидроакустического оборудования. В год его сотрудниками производится около десяти изделий различной архитектуры.

В 2012 году отделом протяженных антенн было получено финансирование на приобретение устройства для трехмерной печати ZPrinter. Изначально его планировалось использовать для прототипирования разрабатываемых функциональных узлов приборов. «Пока деталь не подержишь в руках, сложно оценить, насколько она удобна в сборочном производстве, — рассказывает Дмитрий Ермошкин, руководитель проектов научнопроизводственного отделения. — Для нас важно не только оптимизировать процесс сборки — каждое изделие состоит из множества деталей, которые должны идеально состыковываться друг с другом, — но и повысить технологичность процесса изготовления и испытаний».

Безусловно, отдел создавал прототипы деталей и без использования 3Dпринтера. Выглядел процесс следующим образом: конструкторы разрабатывали деталь, а затем заказывали ее изготовление на опытном производстве. Для этого необходимо было заполнить заявку, передать ее в отдел макетирования, который, в свою очередь, заказывал материал согласно спецификации. Потом разрабатывался технологический процесс, после чего на станке создавалась деталь. «От момента подачи заявки в отдел макетирования до получения прототипа уходило как минимум 23 недели, — вспоминает Дмитрий Ермошкин. — Часто уже к середине производственного цикла мы понимали, что в конструкцию необходимо внести изменения, поэтому по истечении 23 недель к нам поступала заведомо ненужная деталь. Эта ситуация могла повторяться несколько раз. Кроме того, процедуру приходилось начинать заново, если на этапе испытаний выявлялись какиелибо конструктивные недоработки».

Компания Бюро ESG, уже несколько лет занимающаяся внедрением технологий трехмерного моделирования и прототипирования, предложила специалистам «Океанприбора» ознакомиться с возможностями 3Dпринтера компании 3DSystems (ранее ZCorporation). На тот момент это был Zprinter 650 (сегодня он заменен на усовершенствованную модель — ProJet 660Pro). После приобретения оборудования время на создание прототипа изделия стало занимать один день. Таким образом, удалось добиться многократного сокращения времени на каждый цикл выпуска детали. Себестоимость разработки снизилась в разы, что позволяет в кратчайшие сроки оправдать средства, затраченные на приобретение ProJet x60.

После внедрения 3Dпринтера и постоянной работы с ним в компании поняли, что устройство можно применять также для создания литьевых форм.

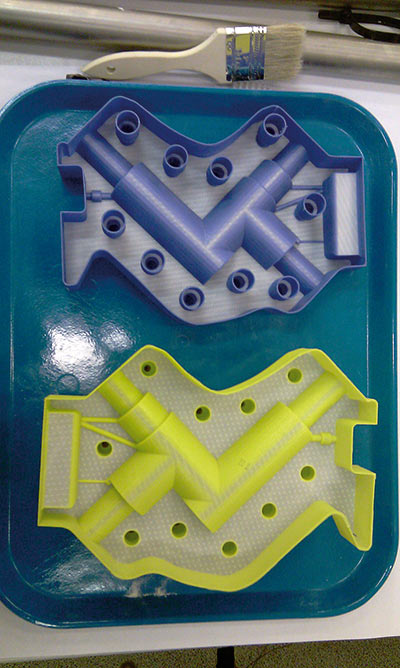

Форма, напечатанная на 3D-принтере

для литья формы из силикона

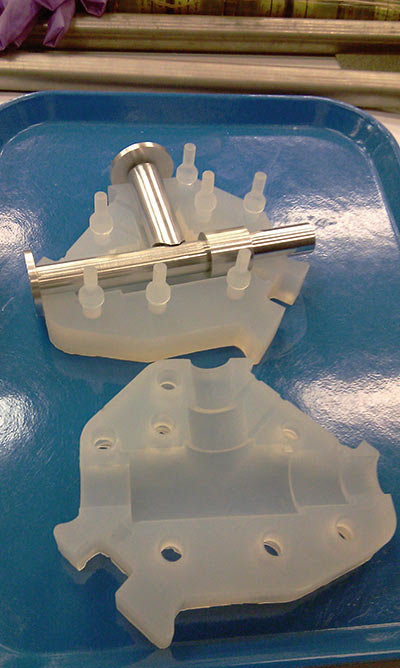

Многоразовая

силиконовая форма

Две части силиконовой формы

и литейный стержень

«В тот момент наш отдел занимался разработкой сложного коммутационного узла — разветвителя из полиуретана, — рассказывает Дмитрий Ермошкин. — Разветвитель представляет собой одну из основных структурных единиц новой гидроакустической антенны и сочетает в себе следующие функции:

конструктивная основа для соединения акустических и электронных модулей;

направляющая для прокладки коммутационных жгутов;

соединитель с кабелями аппаратуры обработки.

Кроме того, разветвитель формирует единый контур герметизации, внутренний объем которого заполняется специальным составом.

Разветвитель — это очень сложный компонент с множеством отводов различного размера, при этом он должен быть герметичным, обладать достаточной механической прочностью, быть устойчивым к воздействию агрессивных сред. Изготовление литьевых форм традиционным способом из металла представляло собой сложную технологическую задачу. По оценкам наших технологов, на это потребовалось бы несколько месяцев. Позволить себе так растягивать процесс мы не могли».

В результате компания пошла по пути создания «форм для форм». «Материал, который используется в ProJet x60 ZPrinter, не предназначен для создания литьевых форм. Поэтому с его помощью мы создаем формы для форм: сначала изготовляем на ZPrinter каркас, который затем заливаем силиконом. После полимеризации извлекаем из каркаса готовую силиконовую форму, пригодную для заливки любым другим материалом, и уже затем заливаем в нее полиуретан. В результате мы получаем не просто прототип, а готовый к использованию опытный образец», — говорит Дмитрий Ермошкин.

Сделанные таким образом детали уже нашли свое применение при изготовлении опытного образца гидроакустической антенны, которая на данный момент проходит испытания. На создание опытного образца антенны с помощью ZPrinter у компании ушло три месяца.

Готовая деталь, полученная путем двухступенчатого литья

«Наш отдел добился многократного сокращения времени на каждый цикл выпуска детали. Cебестоимость разработки снизилась в разы, что позволяет оправдать средства, затраченные на приобретение ZPrinter, в кратчайшие сроки». Дмитрий Ермошкин, руководитель проектов научнопроизводственного отделения «Океанприбор». |

Сегодня отдел использует ZPrinter как для прототипирования, так и для создания литьевых форм. Непосредственно с принтером в данный момент работают два человека. Это руководитель проектов и конструктор, занимающийся 3Dмоделированием с помощью специализированного программного обеспечения; он же выполняет функции оператора печати.

Обучение работе с 3Dпринтером было проведено сотрудниками компании Бюро ESG (СанктПетербург), которые выехали на предприятие и продемонстрировали полный цикл печати на примере одного изделия. У специалистов «Океанприбора» есть возможность консультироваться с инженером компании Бюро ESG по любым вопросам, касающимся использования ZPrinter. Дмитрий Ермошкин утверждает, что для пользователей технология не представляет сложности. Она очень проста в освоении и не требует специальных навыков.

«В планах концерна “Океанприбор” — усовершенствовать процесс создания литьевых форм с помощью 3Dсканера. В тандеме с ZPrinter от компании Бюро ESG он поможет создавать литьевые формы на основе физических образцов деталей», — подытоживает Дмитрий Ермошкин.