Разработка конструкции и технология изготовления протеза коленного сустава с применением программ фирмы Delcam

Предлагаем читателям выдержки из конкурсной работы студента Пензенского государственного университета Ивана Рыкова, выполненной под руководством профессора А.Н. Машкова и доцента С.А. Нестерова. Данная работа завоевала одно из двух первых мест на ежегодном международном конкурсе студенческих работ 2013 года, проводимом компанией Delcam среди российских и украинских университетов.

Заболевания суставов в организме человека приводят к дискомфорту в движении, а следовательно, к снижению качества жизни. В некоторых случаях происходит даже полная потеря функций конечности. Когда консервативное лечение оказывается неэффективным, одним из решений данной проблемы становится тотальное эндопротезирование.

Предложенный подход к проектированию и изготовлению эндопротеза предполагает индивидуальный анализ особенностей каждого пациента, что обеспечивает оптимальный вариант получения необходимого функционала и повышения качества жизни человека.

Разработка последовательности проектирования и изготовления рассматриваемых деталей

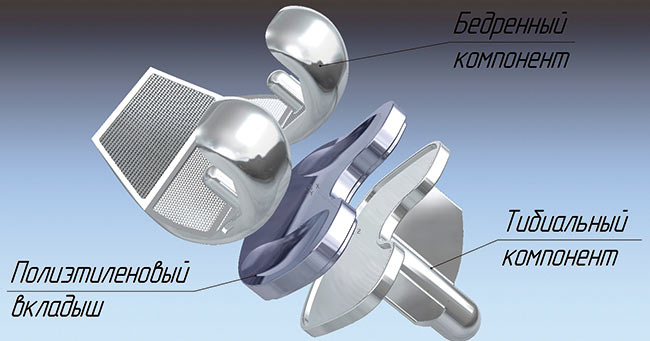

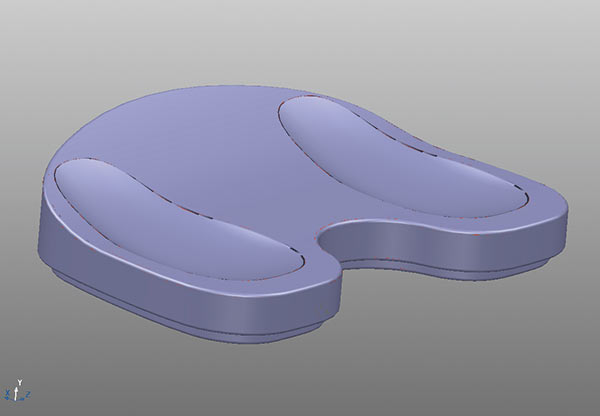

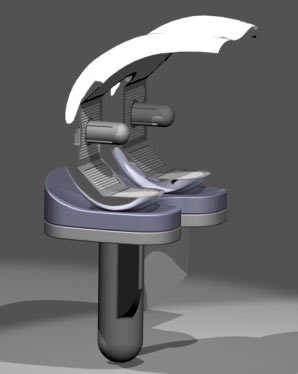

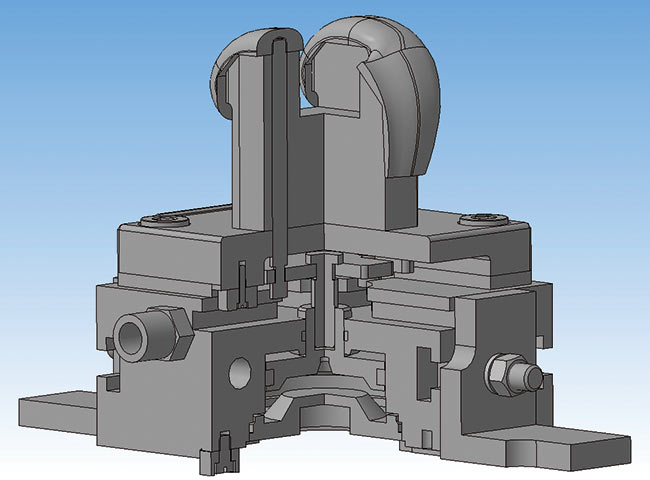

Анализируя конструкцию эндопротеза коленного сустава (рис. 1), его можно разделить на три составные части: бедренный компонент, полиэтиленовый вкладыш и тибиальный компонент.

Рис. 1. Составные части эндопротеза

Для получения требуемых компонентов заданной формы и сокращения времени подготовки производства была спроектирована последовательность по созданию и изготовлению основного элемента эндопротеза — бедренного компонента. Было предложено два варианта реализации: первый — проработка опытного или уникального экземпляра путем только механической обработки всех наружных поверхностей из заготовки в виде проката, а второй — применение серийной технологии при использовании заготовки, полученной литьем по выплавляемым моделям. Рассмотрим процесс подготовки производства для обоих вариантов, поскольку этапы работы над конструкцией в них очень схожи. Для выполнения практически всех этапов цикла проектирования и изготовления будет применяться ПО Delcam.

Построение 3Dмоделей

Для создания 3Dмодели бедра и голени пациента на основе комплекта томограмм выполнялись следующие действия: проведение сканирования пациента на компьютерном томографе; получение аксиальных срезов (томограмм) в формате DICOM; выполнение предварительной обработки томограмм (редактирование для выделения рабочей области построения модели); построение по томограммам трехмерной компьютерной модели.

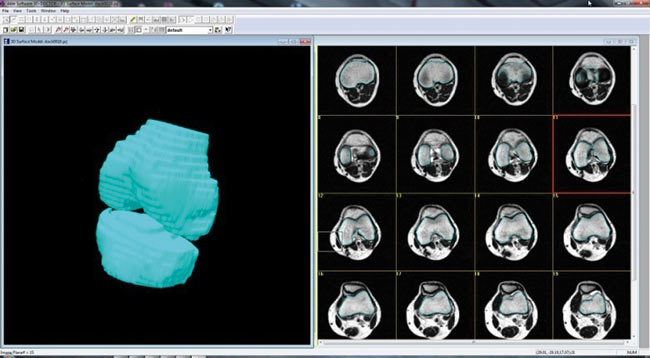

Для построения 3Dмодели коленного сустава был взят комплект томограмм пациента. В программе 3DDOCTOR на основе набора полутоновых изображений создавалась триангуляционная модель (рис. 2).

Рис. 2. Триангуляционная модель коленного сустава в среде 3D-DOCTOR

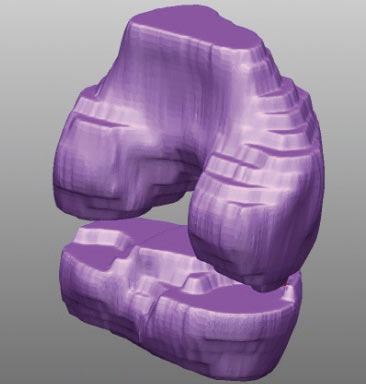

Рис. 3. Триангуляционная 3D-модель коленного сустава

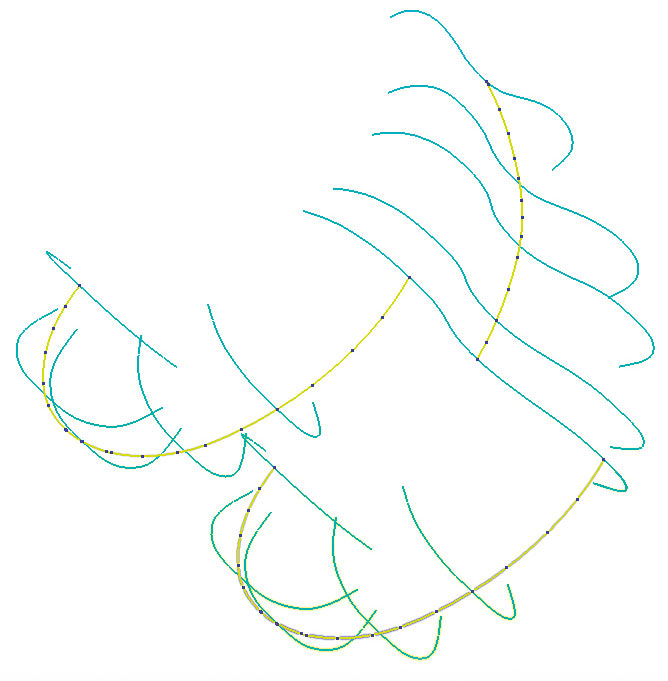

Рис. 4. Образующие бедренный компонент сечения

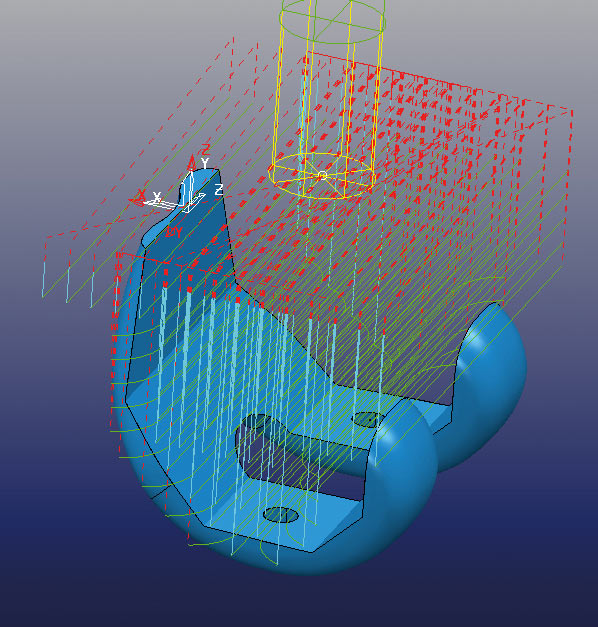

Далее импортируем в программу PowerShape триангуляционную модель коленного сустава (рис. 3).

Полученные модели использовались как для моделирования протеза, так и для проверки методики имлантирования протеза в тело человека.

Для получения профиля бедренного компонента необходимо было построить 15 сечений и направляющие (рис. 4). Все сечения были выполнены на основе анализа зарубежных патентов, а также рентгеновских снимков и томограмм коленного сустава. Полученные сечения для большей плавности были отредактированы сглаживанием при помощи функций PowerSHAPE График кривизны и Сглаживание кривой.

Рис. 5. Анализ кривизны после редактирования

Рис. 6. Проверка гладкости поверхности

После создания всех сечений и направляющих была построена основная поверхность бедренного компонента и проведен анализ кривизны (рис. 5), который наглядно показал, что в результате вытягивания поверхность получилась недостаточно гладкой. Для достижения корректной формы бедренного компонента поверхность была отредактирована путем удаления некоторых точек и сглаживания. В результате была получена форма бедренного компонента и проведен анализ гладкости (рис. 6).

Внутренняя (мыщелковая) поверхность бедренного компонента создавалась путем формирования контура заданного профиля, его вытягивания и пересечения с уже созданной формой. Поскольку эта поверхность участвует в соприкосновении с живой костью, для оптимальной сцепляемости и приживляемости была создана развитая поверхность в виде призм, сделаны два отверстия под штифты и две боковые выемки для снятия бедренного компонента в случае ревизии. Готовая модель бедренного компонента представлена на рис. 7.

Рис. 7. 3D-модель бедренного компонента

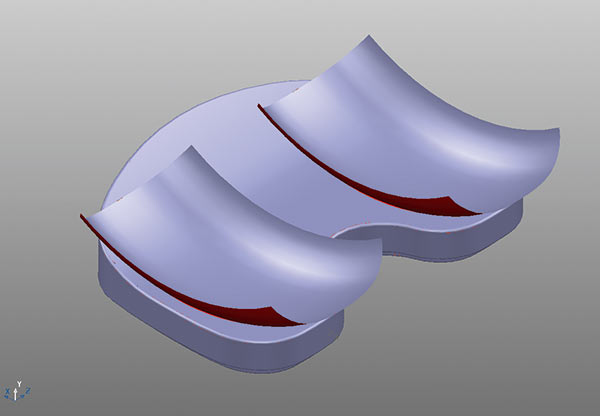

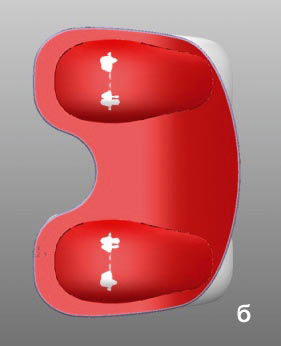

Для построения 3Dмодели полиэтиленового вкладыша сначала производится построение контуров будущей подложки на основе использования проекций с модели бедренного компонента, а затем с помощью команд Вытягивание и Ограничение поверхности создаются поверхности подложки. После этого формируется плавная эллипсоидная поверхность под мыщелковую зону бедренного компонента и посредством команды Ограничение поверхности получается верхняя часть подложки. Помимо этого создается выступ для установки и закрепления полиэтиленового вкладыша в большеберцовый компонент. Процедура построения 3Dмодели полиэтиленового вкладыша показана на рис. 8.

Рис. 8. Этапы построения модели полиэтиленового вкладыша

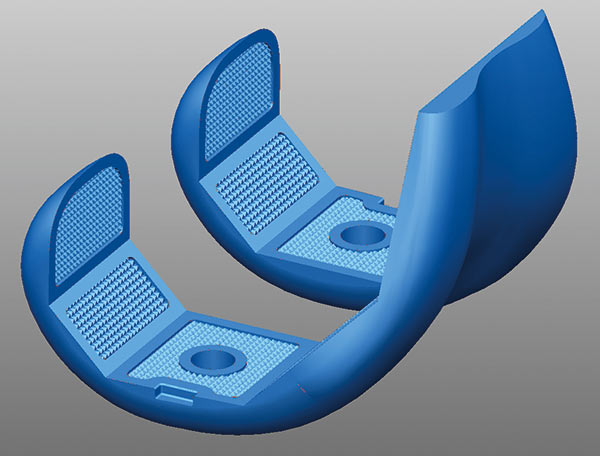

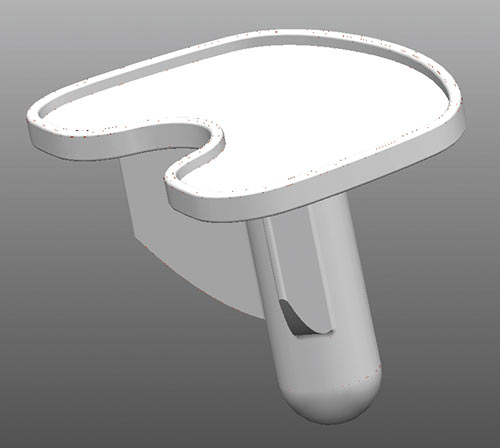

3Dмодель тибиального компонента была построена нами на основе элементов полиэтиленового вкладыша. К основным элементам добавляются ребра жесткости и площадки с углублением для установки полиэтиленового вкладыша (рис. 9).

Рис. 9. 3D-модель тибиального компонента

Кинематический анализ эндопротеза

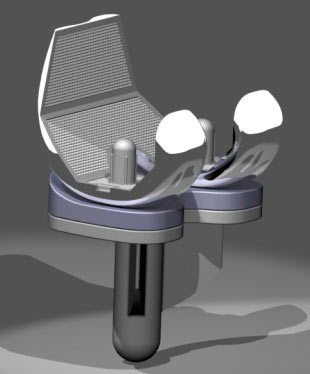

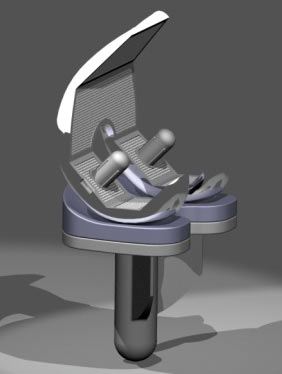

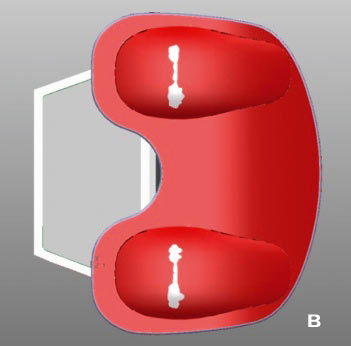

Теперь необходимо проверить конструкцию эндопротеза при различных углах сгиба ноги на основе построения характерных позиций (рис. 10).

Необходимо также оценить пятно контакта, которое возникает между бедренным компонентом и полиэтиленовым вкладышем при различных углах сгиба. Размер пятна контакта играет важную роль в функционировании эндопротеза, поскольку величина трения прямо пропорциональна размеру пятна. На рис. 11 показаны пятна контакта бедренного компонента и полиэтиленового вкладыша при различных положениях без приложения нагрузки. В положении максимального наклона ноги пятно контакта существенно меньше, но и нагрузка на сам протез в этом положении меньше. В данном случае вся нагрузка ложится на связки и мышечную ткань.

a

a

b

b

v

v

Рис. 10. Положение эндопротеза при: а — выпрямленной ноге (0°); б — полусогнутой ноге (45°);

в — согнутой ноге (90°)

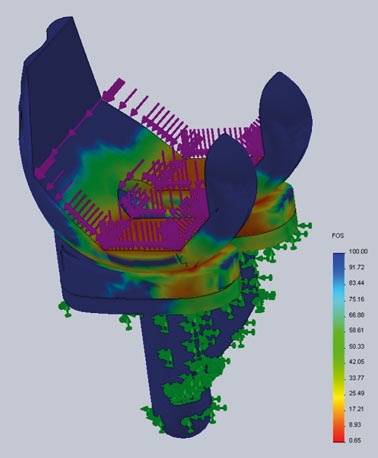

Прочностной анализ

Коленный сустав представляет собой один из наиболее сложных и многофункциональных суставов человеческого организма — он принимает на себя практически всю нагрузку, связанную с бегом и ходьбой. Сама механика движений в коленном суставе является весьма сложной и включает одновременное сгибание, качение и вращение. Различные замеры сил при динамической ходьбе показывают, что силы, возникающие в суставной системе в процессе ходьбы, как минимум, достигают семикратной массы тела. Так, для среднестатистического человека весом в 70 кг максимальная нагрузка в колене при динамической ходьбе будет близка к 5000 Н.

Рис. 11. Пятно контакта при угле сгибания: а — 0°; б — 45°; в — 90°

Рис. 12. Граничные условия и результаты анализа по запасу прочности

Анализ напряженнодеформированного состояния эндопротеза в CAEсистеме (рис. 12) показал, что полученный коэффициент запаса прочности равен 25, напряжения находятся в пределах заданного диапазона, а деформации очень малы. Спроектированный эндопротез коленного сустава полностью отвечает всем параметрам качества и надежности конструкции.

Геометрическое моделирование эндопротеза совместно с моделями колена

Производим сборку модели коленного сустава с эндопротезом (рис. 13). Для этого в CADсистеме PowerSHAPE с использованием методов поверхностного и фасетного 3Dмоделирования совмещаем 3Dмодель эндопротеза с резекцией кости бедра и голени.

Рис. 13. Сборка коленного сустава с эндопротезом

Построенная 3Dмодель на этапе подготовки к операции позволит хирургу проанализировать предполагаемое хирургическое вмешательство, спланировать необходимый перечень работ по корректировке формы элементов костей и заранее внести изменения в проект протеза в случае нестандартных решений. При необходимости возможно проведение дополнительных кинематических построений с элементами человеческого тела и анализа степени подвижности и надежности закрепления будущего эндопротеза.

Проектирование приспособления для механической обработки заготовки бедренного компонента.

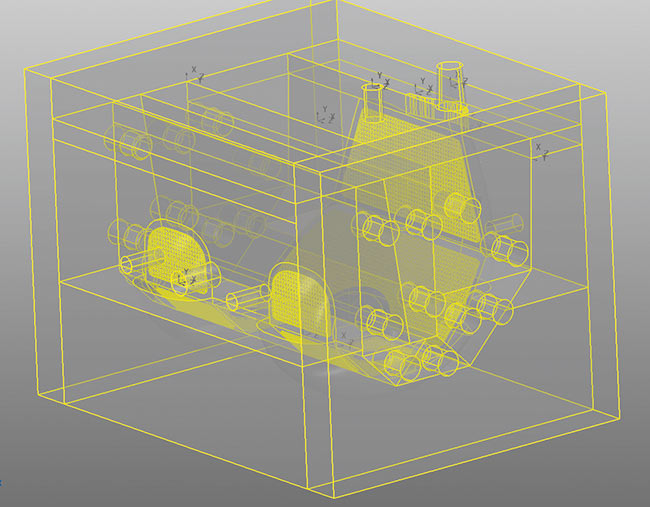

Так как деталь имеет сложную форму, нами было спроектировано специальное крепежное приспособление, которое применяется в операциях фрезерования, шлифования и полирования. Проектирование приспособления осуществлялось в CADсистемах PowerSHAPE и КОМПАС3D (рис. 14).

Рис. 14. Приспособление в сборе

Разработка управляющих программ для станков с ЧПУ

Для разработки управляющих программ для станков с ЧПУ использовалась CAMсистема PowerMILL. Обработка детали осуществляется за два технологических установа: на первом установе заготовка крепится в тисках, а на втором деталь фиксируется в приспособлении.

При реализации технологии изготовления изделия методом литья первый установ отсутствует. Все поверхности внутренней области получаются в литейной форме.

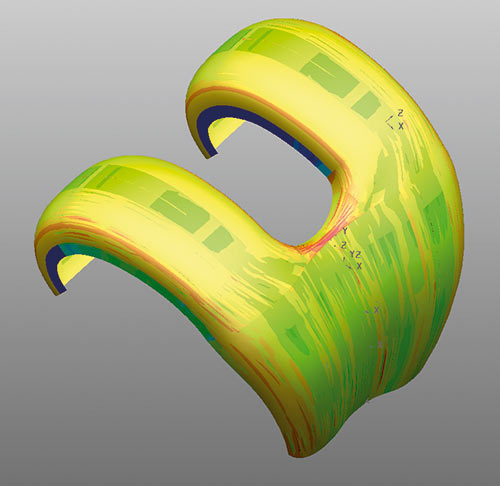

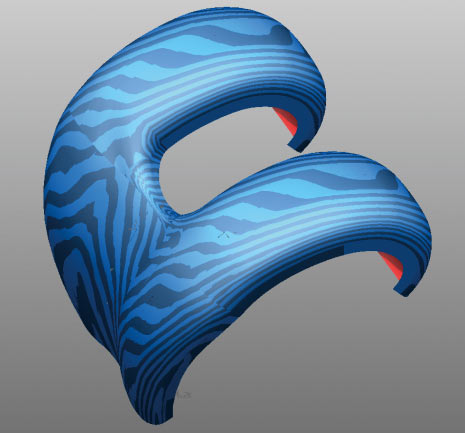

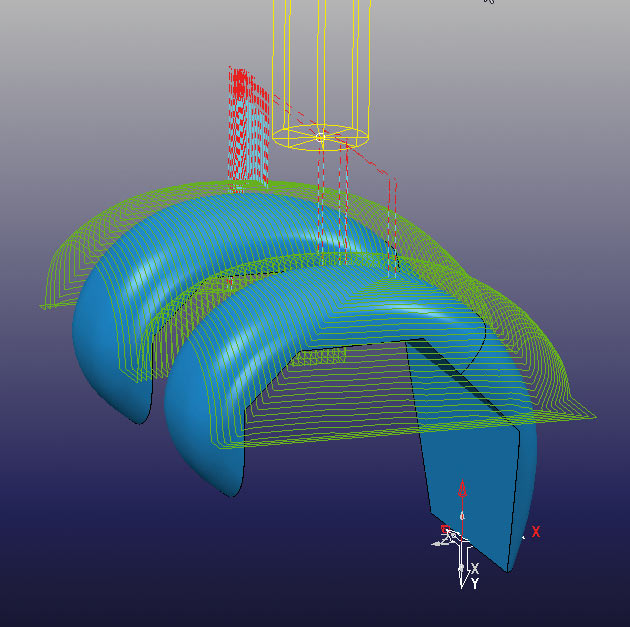

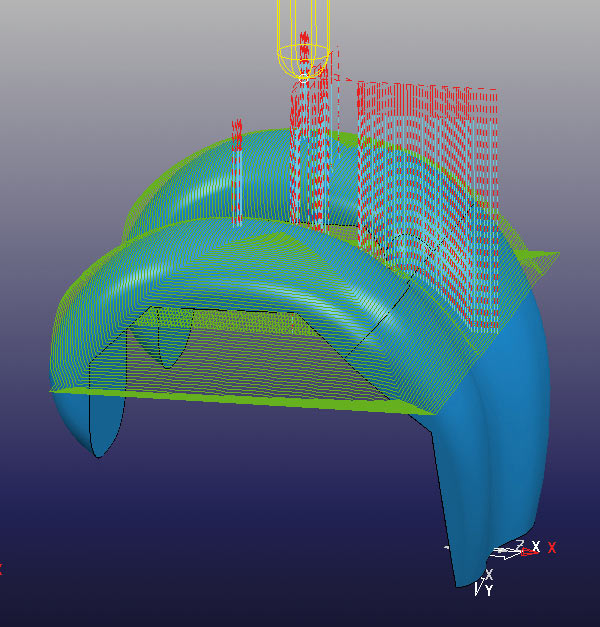

Некоторые из разработанных нами управляющих программ для позиционной (3+2) пятиосевой фрезерной обработки приведены на рис. 1517.

После выполнения всех фрезерных операций осуществляется шлифование и полирование рабочих поверхностей протеза с целью достижения требуемых параметров качества и геометрической точности.

Рис. 15. Черновая обработка на первом установе

Рис. 16. Черновая обработка верха на втором установе

Рис. 17. Чистовая обработка верха на втором установе

Проектирование литейной оснастки для литья восковой модели

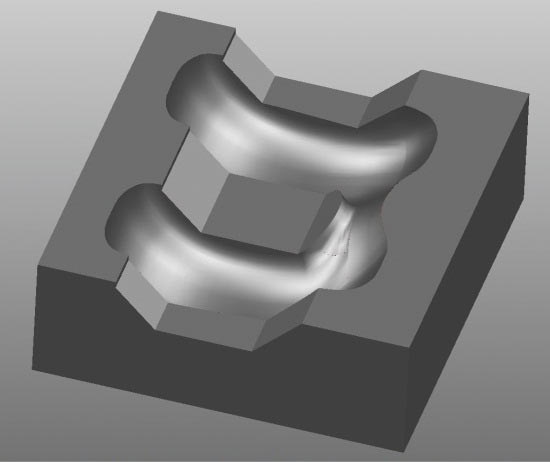

Построение модели отливки бедренного компонента осуществлялось на основе уже готовой 3Dмодели бедренного компонента. На отливку дается усадка 1,8%, которая компенсируется путем масштабирования модели. После этого строятся линии разъема с учетом имеющихся поднутрений и возможности извлечения отливки из формы. Затем на основе линии разъема создается поверхность разъема и строится основной формообразующий элемент литейной формы (рис. 18).

Рис. 18. Вставка нижняя

Рис. 19. Формообразующие элементы литейной формы в сборе

Далее по аналогии строим оставшиеся элементы литейной формы. Формообразующие элементы литейной формы в сборе представлены на рис. 19.

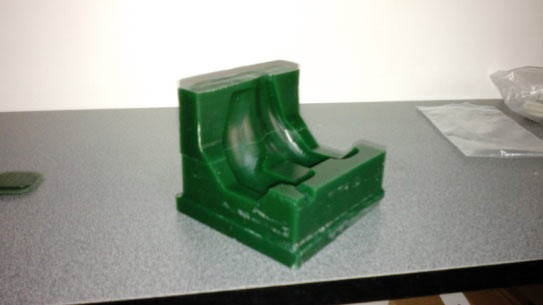

Для проработки технологии изготовления нами был изготовлен макетный образец элементов прессформы из модельного воска на станке PAG 0501. Фотографии процесса обработки и изготовленные элементы приведены на рис. 20.

Рис. 20. Фотографии процесса обработки элемента литейной формы

Контроль размеров элементов литейной оснастки

Для проработки процесса измерения формообразующих элементов прессформы нами использовалась CAIсистема PowerINSPECT и портативный ручной КИМманипулятор Microscribe3DX. Учебная измерительная рука Microscribe3DX (рис. 21) позволяет производить измерения деталей сложной формы с точностью 0,21 мм.

Рис. 21. Выполнение измерений при помощи Microscribe-3DX

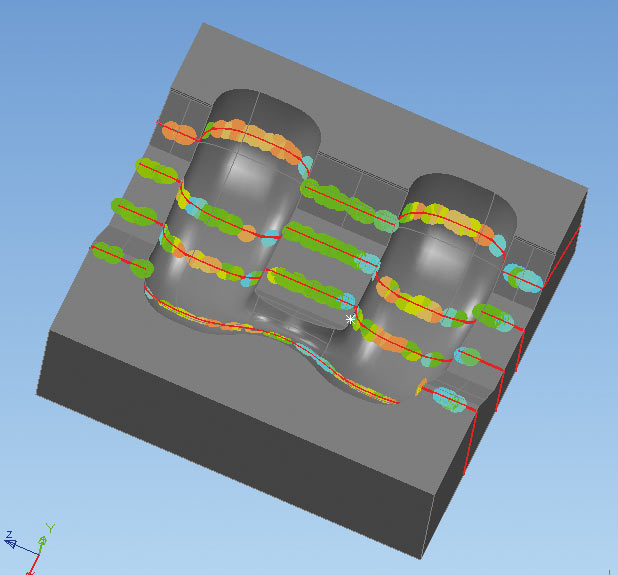

Программа и методика контроля дает наглядное представление о процессе измерения (рис. 22). Так, на результатах контроля ключевых сечений в нижней вставке отображены точки зеленого, красного или синего цвета — это места, где были сняты координаты поверхности в сравнении с теоретической CADмоделью (зеленый — точка в поле допуска, красный — брак исправимый, синий — брак неисправимый). Применение КИМ и CAIсистемы PowerINSPECT позволило эффективно проверить и подтвердить качество изготовления изделия.

Рис. 22. Сравнение результатов обработки с теоретической CAD-моделью

Заключение

Разработанная технология проектирования и изготовления эндопротеза коленного сустава с применением компьютерных технологий позволила существенно сократить сроки подготовки производства, уменьшить трудоемкость на конструктивнотехнологическую отработку, исключить ошибки в изготовлении деталей, а также сократить затраты на технологическое оснащение. В настоящее время на Пензенском предприятии ЗАО НПП «МедИнж» (один из лидирующих производителей эндопротезов в России) совместно со специалистами кафедры травматологии Медицинского института Пензенского государственного университета при привлечении ресурсов Технопарка высоких медицинских технологий Пензенской области прорабатывается вопрос внедрения в производство созданной методики проектирования и изготовления коленного эндопротеза.