Мода и инновации. Первый взгляд на новое поколение CAM-системы ESPRIT от DP Technology

Редакции интернет-журнала, рассказывающего о CAM-системах, — isicam.ru, выпала уникальная возможность протестировать новое поколение ESPRIT до начала продаж, которые стартуют уже в начале наступившего года, и поделиться впечатлениями об этом с читателями журнала «САПР и графика».

В 2013 году американская компания DP Technology Corp., разработчик CAMсистемы ESPRIT, отметила свое 30летие. За три десятка лет было выпущено несколько поколений этого популярного программного продукта для автоматизации разработки управляющих программ (УП) станков с ЧПУ. Несмотря на то что текущая версия 2013 является очень успешной в коммерческом плане и ESPRIT уверенно входит в мировую пятерку самых продаваемых CAMсистем среднего класса, в DP решили, что пора приоткрыть завесу тайны над новым поколением (рабочее название — TNG), разработка которого велась параллельно с работой над ESPRIT 20112013, то есть на протяжении последних двух с половиной лет. Основными причинами, побудившими разработчиков «переписать» продукт, стали перегруженный кнопками интерфейс и немолодая уже платформа, не вполне соответствующая требованиям построения архитектуры передового программного обеспечения. Кроме того, важно отметить, что несколько лет назад DP поглотила итальянскую компанию Auton — создателя CAMсистемы для обработки прессформ, и немецкую Binary Spaces — разработчика ПО для симуляции УП по Gкоду, тем самым добавив в свой технологический портфель пару лакомых кусков. Как известно, процесс адаптации стороннего ПО может занимать достаточно продолжительное время, поэтому в новом поколении ESPRIT все новые технологии наконец собраны воедино, реализованы и преподнесены пользователям вкупе с модным интерфейсом и рядом понастоящему передовых решений. Нам выпала уникальная возможность протестировать первую коммерческую версию ESPRIT 2014 до начала продаж, которые стартуют в ближайшее время, и поделиться впечатлениями от нового продукта с читателями журнала «САПР и графика».

Итак, первое, что заметят пользователи, — размер дистрибутива для установки ESPRIT 2014 «весит» чуть более 400 Мбайт против почти 2 Гбайт предыдущей версии. Это связано в первую очередь с тем, что разработчик отказался от некоторых громоздких компонентов Microsoft, ранее необходимых для работы с базой данных SQL. Более того, «умный» инсталлятор ESPRIT способен подгружать из сети необходимые программные модули прямо в процессе установки системы (рис. 1).

Рис. 1. Процесс регистрации при запуске ESPRIT 2014

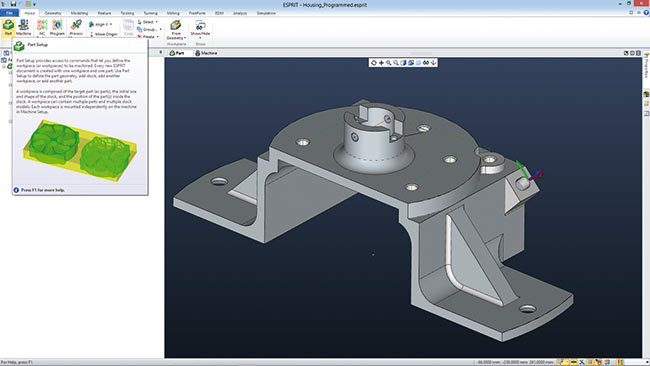

Если вы знакомы с новыми версиями Microsoft Office, то интерфейс нового поколения ESPRIT покажется для вас привычным: те же закладки, аккуратно прорисованные панели инструментов и окна, которые можно перемещать и фиксировать в наиболее комфортных для пользователя положениях. Очень удобно реализована справочная система — при наведении курсора на любую из кнопок всплывает окно с достаточно подробным описанием ее действия (рис. 2). При этом основное содержание справки «переехало» в Интернет, располагается на портале www.dptechnology.com и открывается в браузере.

Рис. 2. При наведении курсора на иконку всплывает окно с подробным описанием ее действия

Когда речь заходит о новом поколении программного продукта, то подразумевается, что разработчик не ограничивается лишь свежим интерфейсом, исправлением ошибок или даже усилением существующего функционала. Обычно изменения носят глобальный характер. ESPRIT 2014 в этом плане не стал исключением — пользователи столкнутся с некоторыми изменениями в привычном для них алгоритме работы, вызванными воплощением ряда понастоящему новаторских идей.

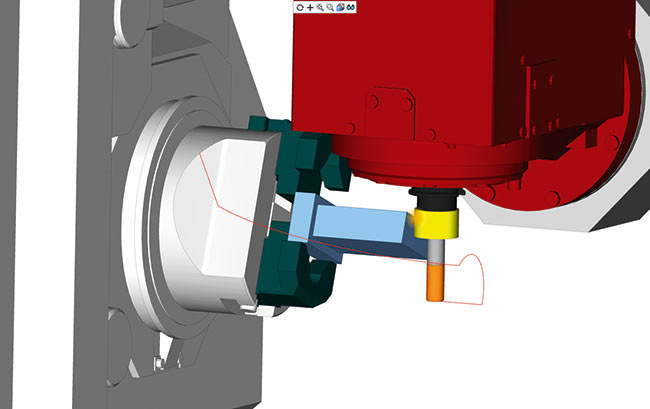

Визуально ESPRIT 2014 существенно выигрывает у предшественника по качеству графики. Благодаря новому графическому ядру, появилась возможность рендеринга материала, применения прозрачности и прочих эффектов, аналогичных тем, что используются в CADсистемах (рис. 3).

Рис. 3. Новое ядро ESPRIT радует высоким качеством графики

Полностью перерисованы все иконки операций, стратегий, переходов, элементов и инструментов. Функции поворота, масштабирования, приближения, панорамы, закрашивания 3Dмодели, управления видами и слоями удобно собраны в единой инструментальной панели. Появились новые функции: Маска позволяет в один клик высветить или погасить, а Фильтр — выбрать геометрические элементы определенного типа (рис. 4).

Рис. 4. Новая панель ESPRIT для управления геометрическими элементами в графическом окне

Большинство современных CAMсистем работают по одинаковому алгоритму: пользователь создает или импортирует 2D/3Dгеометрические элементы; определяет стратегию обработки, назначает инструмент и режимы резания; производит верификацию рассчитанных системой операций (траекторий) обработки; выбирает постпроцессор, который обеспечивает получение управляющей программы (УП) для определенного станка. Таким образом, мы имеем последовательный и вполне линейный процесс взаимодействия с CAMсистемой. Проблемы, которые сопутствуют такому подходу, очевидны: технологпрограммист не видит и не представляет, что должно происходить на станке, как расположена заготовка и приспособление, какую величину отвода указать при переходе от одной плоскости обрабатываемой детали до другой и т.д. Разумеется, в большинстве случаев имеет место диалог технологапрограммиста и оператора станка с ЧПУ для выяснения технологических нюансов предстоящей работы. Однако это приводит лишь к очередной итерации в алгоритме: изменению параметров операции, перерасчету, верификации, выводу УП. Проще говоря, программист в процессе проектирования обработки все равно остается оторванным от производственного оборудования — как реального, так и виртуального.

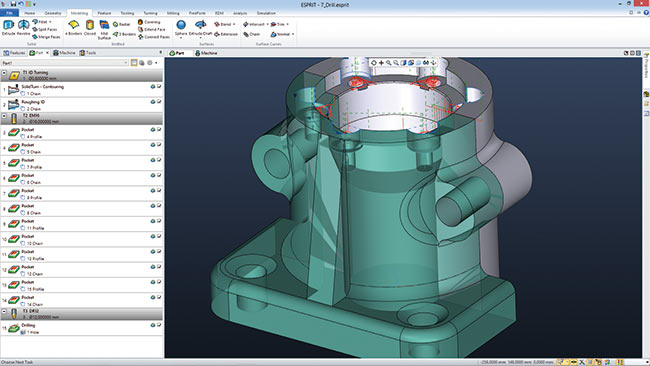

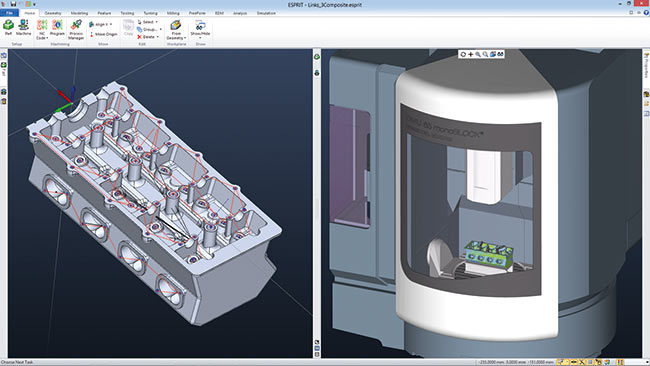

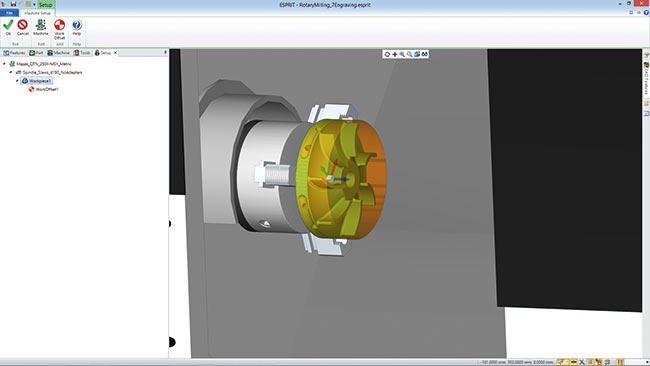

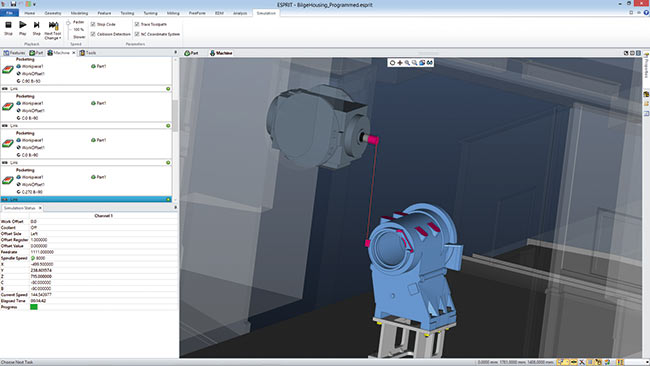

Разработчики ESPRIT решили предложить своим пользователям новое и, на наш взгляд, очень перспективное решение обозначенной проблемы. Графическое окно содержит две закладки: Деталь и Станок. В первой, как и раньше, мы работаем с 3Dмоделью детали — выбираем геометрические элементы и назначаем стратегию обработки, а во второй — получаем виртуальную модель станка, с заготовкой, режущим инструментом и крепежными приспособлениями. При этом можно разделить графическую область пополам и одновременно работать в двух закладках. Обращаем ваше внимание, что речь идет не просто о симуляции обработки в отдельном окне, а об интерактивном взаимодействии режимов. Технологупрограммисту как бы предлагается поработать оператором станка, подумать над расположением обрабатываемых элементов, нулевой точки, тисков. При этом изменения в одном из режимов удивительным образом проявляются в другом. Например, если в режиме Станок вы повернете 3Dмодель заготовки, то система автоматически пересчитает траектории обработки детали. Это дает возможность программисту заранее спланировать и исключить ряд известных трудностей, причем без необходимости возврата к предыдущим этапам проектирования обработки. И это далеко не все преимущества новой концепции, которую в ESPRIT назвали «Виртуальная наладка».

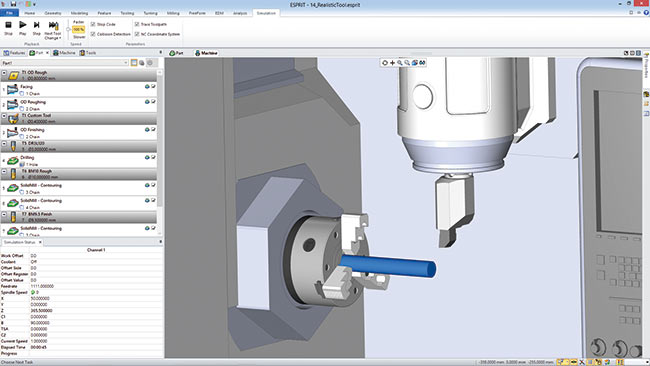

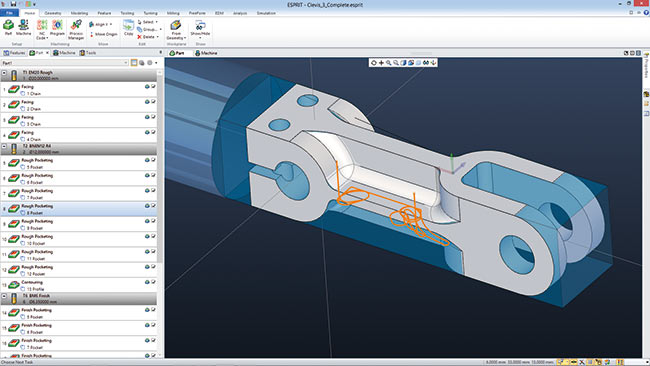

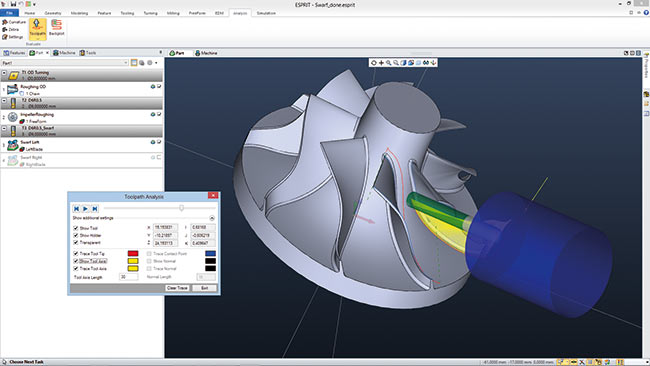

Верификация и симуляция в 2014й версии ESPRIT вышли на качественно новый уровень. Не секрет, что подавляющее большинство разработчиков CAMсистем используют сторонние технологии — ядра от компаний Machine Works и Module Works. В результате верификаторы запускаются как отдельные приложения и выглядят очень похожими друг на друга. В начале статьи мы упомянули, что DP приобрела Binary Spaces — компанию, которая разрабатывает ПО для симуляции обработки на станках с ЧПУ, аналог Vericut, и полностью отказалась от компонентов компании Machine Works. Пользователи нового поколения ESPRIT получили уникальную возможность программировать обработку и тут же проверять ее в «родной» среде. При этом приятно радуют как графика, так и степень детализации компонентов станков. Мы даже задались вопросом: для чего нужно было столь тщательно прорисовывать оборудование из набора примеров, крепежные приспособления, кулачки патронов и прочие элементы виртуального станочного окружения? И ответ вновь приятно удивил — оказывается, специалисты компании DP разработали новый стандарт GDML, который уже согласовали с несколькими ведущими мировыми производителями оборудования с ЧПУ. Так что не удивляйтесь, если через пару лет в СЧПУ вашего нового обрабатывающего центра, в режиме симуляции вы увидите модель станка, полностью совпадающую с той, что выполнена в ESPRIT (рис. 5).

Рис. 5. ESPRIT 2014 предлагает уникальную возможность одновременной работы в двух режимах, но в единой среде: программирования обработки и проверки операций на виртуальном станке

Рис. 6. Верификация и симуляция обработки в ESPRIT 2014 превосходят по качеству графики и уровню детализации большинство конкурентов на рынке CAM-систем

Еще пара интересных моментов. При запуске симуляции токарной обработки не только кулачки преобразуются в тело вращения для проверки столкновений, но и даже 3Dмодель заготовки сложной пространственной формы (например, с различными выступами, пазами и отверстиями) автоматически превращается в соответствующее тело вращения. Оригинальным и очень удобным решением является специальный ползунок Маска станка, который позволяет динамически отображать и скрывать отдельные элементы виртуальной среды и управлять их прозрачностью (рис. 6). Если же через проводник Windows вы попробуете найти файл режущего инструмента или оснастки в формате GDML, то сможете наблюдать «превью» в виде интерактивной 3Dмодели (рис. 7).

Рис. 7. Богатый инструментальный контент ESPRIT 2014 доступен даже в проводнике Windows в виде интерактивных трехмерных моделей

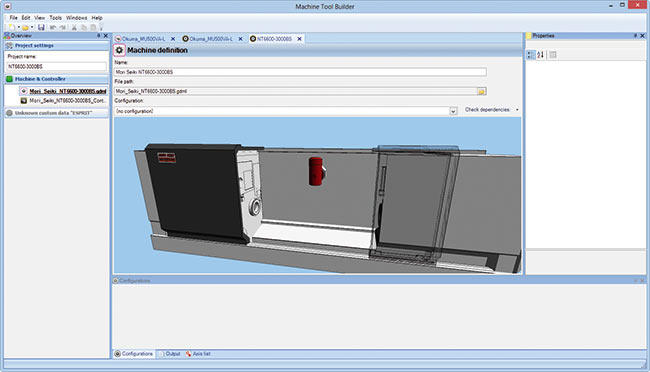

Рис. 8. MTB — новый инструмент для дилеров и центров технической поддержки ESPRIT, помогающий в «построении» виртуальных станков в формате GDML

Рис. 9. Процесс создания заготовки в новом поколении ESPRIT существенно переработан

Пару слов о том, где взять этот самый GDML: для построения станочной среды было разработано специальное приложение «Machine Tool Builder» (MTB), позволяющее собирать виртуальные компоненты воедино и обеспечивающее описание кинематики и динамики станка при помощи программного контроллера (рис. 8).

Новая концепция ESPRIT не могла не затронуть функционал создания заготовки, и, вообще, разработчик существенно изменил алгоритм подготовки начальной геометрии к дальнейшей работе. В закладке Home пользователь обнаружит две новые кнопки: Деталь и Станок. Первая из них отвечает за сборку одной или нескольких заготовок (рис. 9). При этом процесс построения заготовки стандартной формы (цилиндр, куб, 3Dмодель, файл STL) был переработан по многочисленным просьбам пользователей, что сделало его однозначно удобнее и проще. Вторая кнопка — Станок помогает позиционировать заготовку на виртуальном станке и установить системы координат (рис. 10).

Рис. 10. Новая концепция «Виртуальной наладки» в ESPRIT 2014

За такими, на первый взгляд, незначительными улучшениями в ESPRIT 2014 скрывается еще одно ноухау. Представьте, что вы запрограммировали обработку детали для токарнофрезерного обрабатывающего центра, а затем, по определенным причинам, вам понадобилось ее перенести на вертикальнофрезерный станок. Фактически — переписать технологию под оборудование другого типа. В обычном случае придется потратить довольно много времени на разворот 3Dмодели из горизонтального положения в вертикальное, а также на позиционирование, установку системы координат, выбор подходящего инструмента и стратегии обработки. При работе с ESPRIT достаточно выбрать виртуальную модель нового станка, а система автоматически пересчитает и даже адаптирует операции обработки к изменившимся условиям. Звучит невероятно, но проведенные тесты доказывают — это работает! Кроме того, новый ESPRIT обладает «безрежимностью» и не налагает никаких ограничений на применение любых фрезерных операций на токарном станке, а токарных на фрезерном.

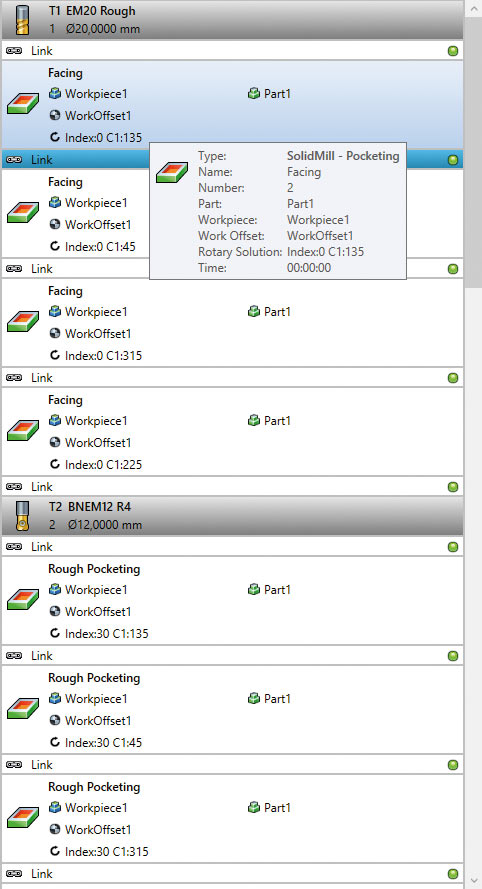

Продолжая рассказ о дуальности концепции «Виртуальной наладки», непременно стоит упомянуть и о новом подходе к описанию операций в системе. Если раньше в ESPRIT, как и в большинстве CAMсистем, пользователи оперировали только деталью, то теперь появился новый вид операций — На станке. Таким образом, пользователю доступны две вкладки, первая из которых информирует его о созданном технологическом маршруте, применяемых стратегиях и режущем инструменте для конкретной детали, а вторая содержит оптимизированную последовательность (минимизация смены инструмента, поворота стола и пр.) всех станочных операций, включая переходы (рис. 11). Преимущество такого решения проще всего оценить на примере копирования созданных операций сразу на несколько деталей, обрабатываемых за один установ.

Рис. 11. Новая вкладка Операции на станке

Рис. 12. Автоматический расчет оптимальных переходов между операциями

Кстати, в ESPRIT 2014 впервые появилась функция автоматического расчета переходов между операциями, что особенно полезно при многоосевой индексной обработке. Система самостоятельно рассчитывает оптимальную величину отвода от одной рабочей плоскости для безопасного перехода к другой плоскости, при этом учитывается кинематика станка, габариты и форма заготовки. Если же в силу какихто причин автоматический расчет не удался, то пользователь будет проинформирован об этом при помощи индикатора красного цвета напротив соответствующей операции (рис. 12).

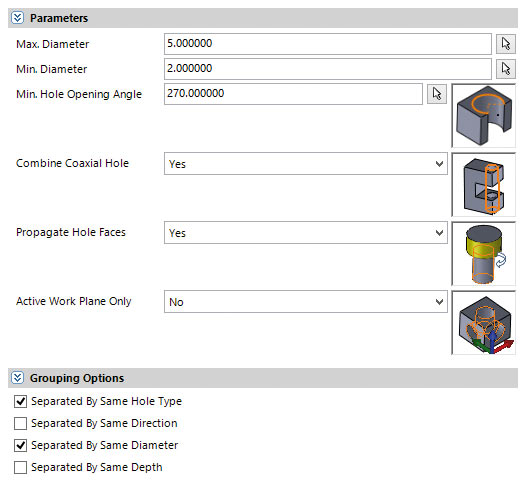

Рис. 13. Новый диалог распознавания и группировки отверстий

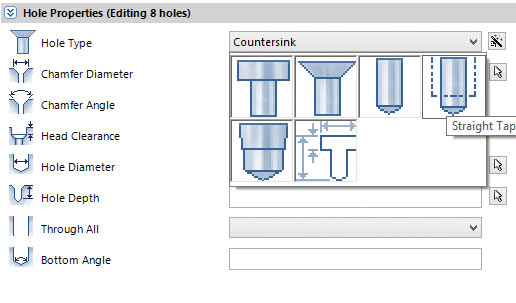

В новой версии ESPRIT был полностью переработан функционал распознавания и обработки отверстий (рис. 13). Система уверенно определяет отверстия различного типа и группирует их в соответствии с пользовательскими настройками. Самое интересное здесь то, что при импорте 3Dмодели без дерева построения вы можете установить тип для каждого из распознанных отверстий (простое, составное, с фаской, коническое, резьбовое) и в дальнейшем использовать данные для автоматического подбора цикла обработки из базы знаний ESPRIT или из облака обработки Machining Cloud — новинки, о которой мы расскажем в завершение обзора (рис. 14).

Рис. 14. Пользователь может задать тип и параметры для выбранного отверстия

Великолепно реализованы функции закрытия отверстий поверхностями, продления и соединения (сшивания) граней 3Dмодели. При этом, к сожалению, оставшийся функционал геометрического моделирования, как твердотельного, так и поверхностного, остался практически без изменений.

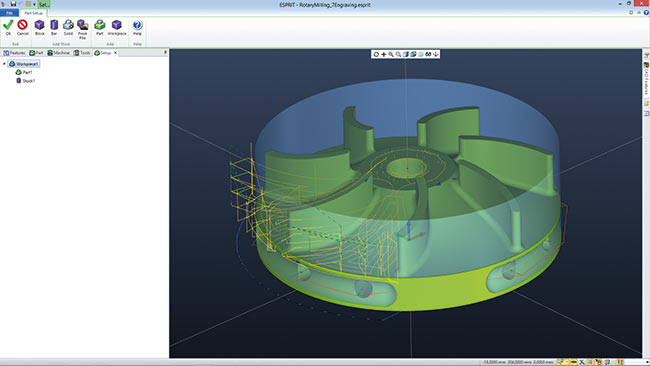

На радость всем пользователям ESPRIT научили учитывать форму заготовки не только в 3D, но и в 2Dоперациях фрезерования. Теперь в закладке параметров вы найдете функцию Stock Automation, отвечающую за использование данных о текущем состоянии заготовки при расчете траектории (рис. 15). Кроме того, разработчик полностью «переписал» цикл гравировки, сделав его гораздо проще и удобнее. Набор токарных возможностей дополнился поддержкой новомодного зигзагообразного шаблона в цикле обработки канавки.

Рис. 15. Параметр Stock Automation отвечает за учет формы заготовки при создании траектории

Продолжая рассказ о развитии CAMфункционала, следует отметить дальнейшее развитие технологии высокоскоростной обработки Profit Milling и набора 5осевых специализированных стратегий: фрезерование каналов двигателя, обработка импеллера и турбинной лопатки (рис. 16).

Рис. 16. Функционал 5-осевой фрезерной обработки в ESPRIT 2014 существенно усилен

Подверглась модификации и функция ESPRIT по определению столкновений. Если ранее для обнаружения возможных проблем требовалось запускать модуль симуляции, то в новой версии можно воспользоваться специальной вкладкой Определение столкновений в параметрах создаваемой операции и выбрать одно из действий, чтобы детектировать и избежать коллизий в момент расчета траектории: определить столкновения и вывести отчет, избежать столкновения, обрезав траекторию или наклонив режущий инструмент (рис. 17).

Рис. 17. Новый способ демонстрации столкновения в ESPRIT 2014

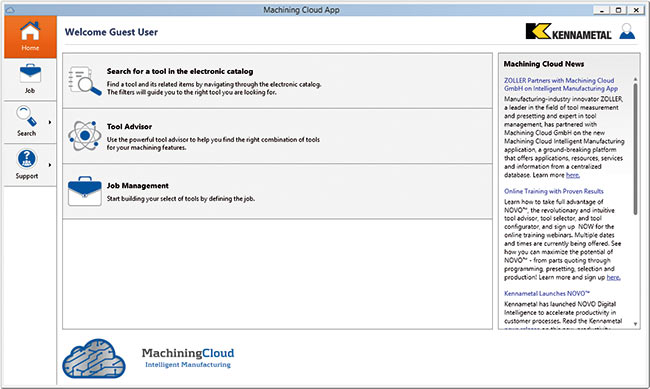

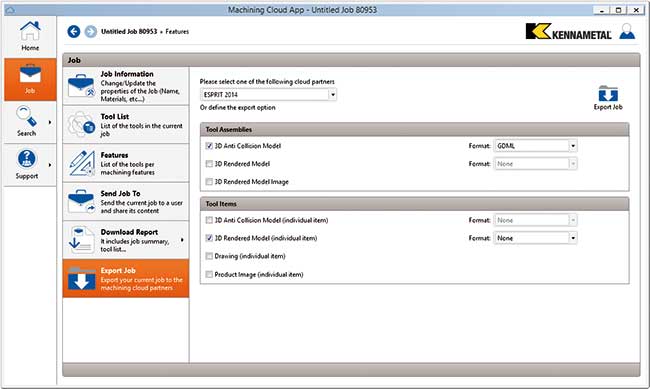

Наверняка многие из вас уже слышали, что на выставке EMO 2013 компания Machining Cloud GmbH (подразделение DP Technology Corp.) представила Machining Cloud («Облако обработки») — инновационную облачную платформу для управления производственными данными.

Как и любое облачное приложение, Machining Cloud использует сеть серверов, подключенных к Интернету, для хранения, управления и обработки данных. Из информационного буклета также следует, что Machining Cloud предоставляет доступ инженерам к широкому набору данных при помощи единой, легкой в применении интуитивной платформы. Пользователи могут скачивать виртуальные 3Dмодели станков, приспособлений и оснастки, использовать различные аналитические инструменты для управления производственными процессами и оптимизации выбора режущего инструмента и технологий обработки. Machining Cloud устраняет необходимость поиска информации в бумажных каталогах и посещения множества вебсайтов для приобретения соответствующих производственных ресурсов. Данные из Machining Cloud могут быть напрямую соединены с CAMсистемой, программным обеспечением для верификации обработки или управления режущим инструментом, а также использованы для генерации цеховой документации и инструментальной карты станков с ЧПУ.

В общемто, за подобным описанием не просто понять смысл идеи, которая на практике еще никем в CAMиндустрии не была реализована. Давайте разберемся, что же стоит за рекламным слоганом «Приготовьтесь к крупнейшему изменению в индустрии».

Стремительное развитие CAMтехнологий и использование разработчиками одних и тех же программных компонентов делают системы очень похожими друг на друга. В будущем гораздо более важную роль начнет играть предлагаемый пользователям специализированный контент: электронные каталоги режущего инструмента и оснастки, постпроцессоры, виртуальные модели станков, библиотеки материалов и режимов резания. Причем эти данные должны всегда находиться в актуальном состоянии и быть легко доступны непосредственно из CAMсистемы.

Концепция Machining Cloud призвана «соединить» производителей и пользователей, обеспечив кроссплатформенный доступ к обширным производственным данным в облаке. При этом ключевая ценность для пользователей состоит в том, что ответственность за наполнение контента, его актуальность и детализацию ложится на самих производителей, а не на разработчика CAMсистемы или сторонние компании, занимающиеся наполнением и поставкой баз данных. Для реализации такой концепции необходимо решить две непростые задачи: вопервых, договориться с производителями о регулярной работе по наполнению облака данными о своей продукции, а вовторых — создать набор приложений для доступа к облаку из различных операционных систем, как десктопных, так и мобильных. И, похоже, что DP Technology шаг за шагом идет к намеченной цели.

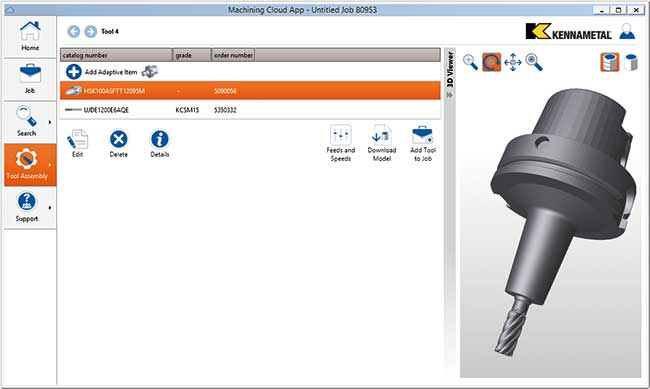

Первой к Machining Cloud присоединилась американская компания — производитель режущего инструмента Kennametal, выпустив приложение NOVO, обеспечивающее интуитивнопонятный поиск режущего и вспомогательного инструмента марки Kennametal (рис. 18). При этом данные поступают прямиком с завода, гарантируя достоверность информации. Пользователь получает исчерпывающие сведения об инструменте и совместимых с ним компонентах, рекомендации по режимам резания и даже информацию о наличии на складе. Кроме того, можно взглянуть на виртуальную модель инструмента, а затем экспортировать ее в STL или GDMLформат (рис. 19).

Рис. 18. Главное окно десктоп-приложения NOVO, созданного на платформе Machining Cloud

Рис. 19. Экспорт данных о режущем инструменте в CAM-систему

Рис. 20. Рендеринг 3D-модели инструментальной сборки

Одним из наиболее интересных аспектов применения Machining Cloud является автоматизация подбора инструмента и режимов резания непосредственно из ESPRIT, который передает параметры распознанных конструктивных элементов (Features) 3Dмодели обрабатываемой детали в облако, а обратно получает готовый список инструментов и рекомендованные значения подач и скоростей вращения шпинделя (рис. 20). Причем нужно отметить, что импортированные инструменты не только служат для последующего расчета траекторий и верификации, но и снабжены каталожными номерами (то есть это не сэмплы, как в большинстве CAMсистем, а реальные продукты), что значительно облегчает работу технолога, отвечающего за выбор и приобретение инструмента, который необходим для выполнения текущего производственного задания. Вся история поиска и подбора сохраняется в личном кабинете пользователя и доступна на множестве операционных систем: Windows, iOS, Android. Официальная премьера Machining Cloud состоится позже, ориентировочно на ESPRIT WORLD CONFERENCE 2014, когда в облаке появится большее количество контента, в том числе новые инструментальные брэнды, постпроцессоры и виртуальные станки.

Разумеется, в рамках данного обзора мы не успели рассказать обо всех новшествах ESPRIT 2014. Компания DP Technology проделала огромную работу, превратив очередное поколение своей CAMсистемы в модный и инновационный программный продукт. Отрадно, что разработчик идет собственным путем, без оглядки на конкурентов, не используя сторонние технологии для визуализации и многоосевой обработки. Добавим, что ESPRIT 2014, в отличие от своих «одноклассников», сохраняет единство платформы для различных типов обработки, а не выпускает отдельные приложения для фрезерной, токарной и токарнофрезерной обработки.

В настоящее время ESPRIT уверенно входит в тройку самых продаваемых CAMсистем в России, обгоняя, например, MasterCAM, по годовому количеству новых предприятийпользователей в несколько раз. И если ESPRIT 2014 подорожает незначительно, то можно с уверенностью говорить, что он не только сохранит, но и упрочит свои позиции на отечественном рынке САПР.

По материалам www.isicam.ru

За технической поддержкой и приобретением лицензий CAM системы ESPRIT вы можете обратиться в компанию ЗАО «ЛО ЦНИТИ» по тел. (812) 4087717 или электронной почте: esprit@dptechnology.ru