Олимпийское золото «куется» в SolidWorks

На протяжении нескольких последних недель вся страна напряженно следила за событиями зимних Олимпийских игр в Сочи. Совсем скоро состоится торжественная церемония награждения олимпийскими медалями — самой желанной наградой в карьере любого спортсмена. Высокая честь создания олимпийских и паралимпийских призовых медалей этих Игр выпала лидеру российского ювелирного рынка — компании «АДАМАС». Компания «АДАМАС» основана 6 апреля 1993 года и на сегодняшний день является крупнейшим производителем ювелирных изделий в России. Доля компании на российском рынке в 2012 году составила порядка 12% по стоимости выпускаемой продукции.

В конце 2012 года технический директор «АДАМАС» был приглашен в Олимпийский комитет для того, чтобы оценить возможность изготовления медалей в соответствии с дизайном, разработанным российским представительством рекламного агентства Leo Burnett во главе с Сергеем Царьковым. В основе дизайна медалей лежит основная идея бренда «Сочи 2014» — контрастность удивительной страны, где Европа встречается с Азией, где первозданная природа соседствует с мегаполисами, а инновации сочетаются с богатым культурным наследием. Помимо металлического корпуса каждая медаль должна иметь вставку из прозрачного высокопрочного поликарбоната, на который с помощью лазерной гравировки нанесено «лоскутное одеяло» Игр — мозаика из национальных узоров народов России.

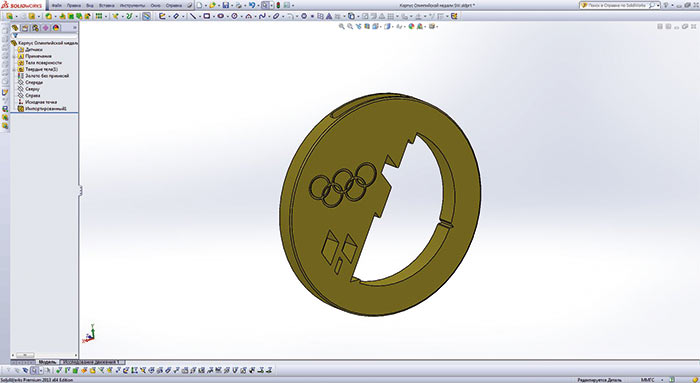

Дизайн медалей был полностью воссоздан в SolidWorks

Спустя всего неделю компанией «АДАМАС» был изготовлен и направлен в Оргкомитет «Сочи 2014» прототип медали — опытный образец. В ходе его создания компанией был продемонстрирован высокий профессионализм, готовность к поиску нестандартных решений, и, в итоге, все это заслуженно привело к победе в тендере на изготовление олимпийских и паралимпийских медалей. Для участия в тендере от компании требовалось наличие собственной производственной базы, соблюдение экологических требований и трудового законодательства и возможность применения инноваций — ряда сложных технических решений, связанных с производством сплава для медалей. Кроме того, компания прошла проверки на неиспользование детского труда и вредных технологических материалов.

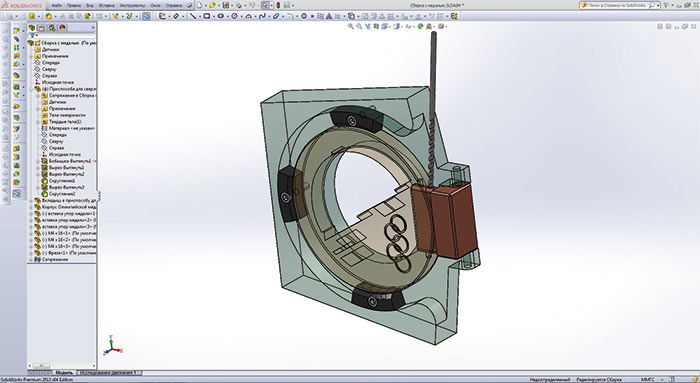

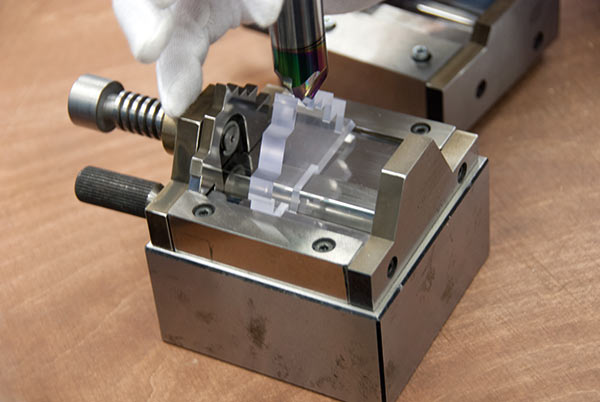

Спроектированное в SolidWorks специальное устройство для сверления в медалях отверстий под крепление лент

В Сочи был подписан договор, согласно которому «АДАМАС» стал Официальным поставщиком Зимних игр 2014 года в категории «Ювелирные изделия, драгоценные металлы, камни и медали». Международным олимпийским комитетом (МОК) было заказано 1254 награды: 768 олимпийских и 486 штук для победителей паралимпийских игр. Это количество является рекордным и обусловлено рекордным же числом видов соревнований, включенных в программу Сочинских игр: 98 комплектов наград будут разыграны в семи олимпийских видах спорта, 72 комплекта наград будут разыграны в пяти паралимпийских видах спорта. Заказанные олимпийские медали для Игр 2014 года имеют следующий состав и характеристики: золотые — 525 г серебра 960й пробы и 6 г золота 999й пробы; серебряные — 525 г серебра 960й пробы; бронзовые — 460 г бронзы. Также в медалях присутствуют вставки из поликарбоната. Первоначальный дизайн медалей, как олимпийских, так и паралимпийских, был далек от технологичного. Если бы специалисты компании «АДАМАС» придерживались его, то в годовой срок, отведенный МОК на изготовление наград, уложиться бы не получилось. Изначально в дизайне предполагалась вставка из синтетического кварца, но, учитывая хрупкость материала и невозможность его крепления в металлической основе без клеевых прокладок и штифтов, которые неизбежно повлияли бы на дизайн, «АДАМАС»вынужден был искать альтернативу. В качестве альтернативного материала для вставки был выбран поликарбонат: главным его достоинством была возможность крепления в металлическом корпусе исключительно за счет разницы коэффициентов теплового расширения цветного металла и вставки. Перед отработкой технологии специалисты столичного ювелирного завода провели ряд экспериментов, чтобы убедиться, что крепление вставки из поликарбоната будет надежным, затем в течение месяца была разработана сама технология изготовления медалей. Окончательный дизайн медалей XXII Олимпийских зимних игр и XI Паралимпийских зимних игр 2014 года был представлен в мае 2013 года на Петербургском международном экономическом форуме. К майской презентации для МОК «АДАМАС» выполнил три комплекта наград для Олимпийских и три — для Паралимпийских игр и с конца мая — начала июня стартовал собственно процесс изготовления медалей. Олимпийские медали в готовом и упакованном виде должны были быть приняты специальной комиссией Оргкомитета «Сочи 2014» по качеству не позднее середины декабря. Таким образом, непосредственно на само изготовление медалей компании «АДАМАС» выделялось ровно полгода.

Применение SolidWorks на этапе проектирования медалей

Программный комплекс SolidWorks конфигурации Premium был внедрен столичным ювелирным заводом «АДАМАС» в момент разработки технологического процесса по производству медалей с целью подготовки конструкторской документации на все технологические приспособления, составляющие детали наград (корпус медалей, кристаллы, которые вставляются в корпус, элементы крепления ленты), и создания трехмерных моделей для подготовки управляющих программ для технологического оборудования. С помощью SolidWorks было спроектировано также порядка 60 специализированных вспомогательных приспособлений для различных механизированных и ручных операций каждого этапа создания наград, для того чтобы облегчить труд рабочим и успеть изготовить медали в срок, поскольку в процессе изготовления медалей у предприятия на счету в буквальном смысле была каждая минута.

Дизайн медалей, переданный в качестве ТЗ на производство, предполагал необходимость создания технологии с нуля, поэтому в SolidWorks он был воспроизведен и впоследствии скорректирован с точки зрения технологического цикла с учетом доработок конструкторской группы «Адамаса». 3Dмодель медали была полностью собрана с кристаллами, и на корпус нанесена гравировка для того, чтобы облегчить выпуск конструкторской документации и моделирование технологических процессов. По модели составлялись также управляющие программы для операций механической и электроэрозионной обработки.

На сегодняшний момент к точно указанному сроку все заказанные Олимпийским комитетом комплекты олимпийских и паралимпийских медалей были изготовлены, собраны, упакованы и транспортированы к месту проведения спортивных состязаний. Всего в процессе производства медалей было задействовано около 30 человек из различных служб производства. А именно, следующие участки: заготовительный, термообработки и пайки, фрезерный, шлифовальный, токарный, слесарный, электроэрозионных и фрезерных станков с ЧПУ, а также технический отдел. На создание одной медали уходило в среднем около 18 часов.

Технология изготовления медалей

При изготовлении медалей «Сочи2014» применяется комплексное технологическое решение. В нем можно выделить несколько основных составляющих: полунепрерывное литье, прокат, токарная обработка, электроэрозионная обработка, прецизионное фрезерование и гравирование металла, лазерная гравировка поликарбоната, нанесение защитного лакового покрытия. Все технологии, реализованные в производстве медалей для «Сочи 2014», в совокупности раньше не применялись ни в ювелирной промышленности, ни в других отраслях.

Заготовка бронзовой медали

На всех этапах работы в той или иной степени присутствует ручной труд. Наиболее трудоемкие процессы — сборка и установка кристаллов, работа по установке элементов азбуки Брайля в паралимпийские медали (рельефноточечный тактильный шрифт, предназначенный для письма и чтения незрячими людьми), финишное шлифование и полирование.

В самом начале методом полунепрерывного литья отливается толстый лист металла. В процессе литья в нем могут образоваться воздушные поры. Чтобы избежать этого, лист металла прокатывается на многотонном прокатном стане. Далее из прокатанного листа металла производятся заготовки медалей.

Собственно производство медали начинается с того, что из серебряной или бронзовой заготовки квадратной формы со стороной 120 мм и толщиной 12 мм на токарном станке специалистами «АДАМАС» вырезается заготовка круглой формы с припуском. Вырезанная круглая заготовка на более точном токарном станке доводится до требуемого размера 10 мм в высоту и диаметром в 100 мм. Заготовка выполняется с допусками в несколько сотых долей миллиметра. Это обусловлено необходимой точностью позиционирования рисунка на аверсе по отношению к рисунку на реверсе и гуртом медали.

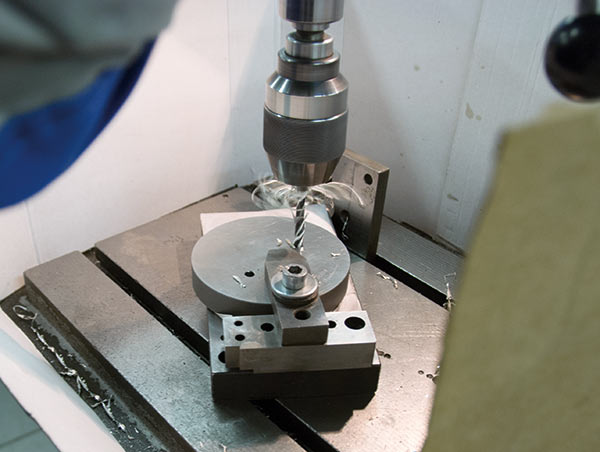

Затем в круглой заготовке сверлятся два сквозных крепежных отверстия с цековками для того, чтобы заготовку можно было надежно и точно крепить на технологических приспособлениях на всех этапах производства медали.

Процесс сверления крепежных отверстий

Заготовка медали после участка фрезерных станков с ЧПУ

После этого заготовка с отверстиями попадает на участок фрезерных станков с ЧПУ, где на фрезерных обрабатывающих центрах методом гравирования и фрезерования наносится узор на аверсе, сверлятся отверстия под заход проволоки в местах будущих окон под кристаллы, затем выполняется гравирование реверса, третьей операцией гравируется гурт медали и фрезеруется карман под крепление ленты.

Заготовка медали на слесарном участке: сверлятся отверстия под крепления ленты

Лист поликарбоната, из которого изготавливаются вставки

Заготовка для поликарбонатной вставки еще с необработанными углами

Затем медаль попадает на участок электроэрозионной обработки. На проволочновырезных станках с ЧПУ вырезаются окна под установку кристаллов.

Далее будущая медаль попадает на слесарный участок, где сверлятся отверстия под крепления ленты. Крепление ленты осуществляется по принципу ремешка часового браслета. То есть в сшитую специальным образом ленту вставляется штифт с пружиной внутри. После того, как концы штифта попадают в отверстия, штифт раскрывается пружиной и надежно фиксирует ленту.

Затем медаль из серебра отправляется в государственную пробирную инспекцию, где ставится клеймо о соответствии заявленной пробе. Также непосредственно на «АДАМАСе» ставится клеймо заводаизготовителя. Клейма ставятся в специально предусмотренных для этого местах.

Дополнительные узлы шлифовальной машины под обработку медалей были спроектированы в SolidWorks

После пробирной инспекции медаль возвращается обратно на производство на операцию галтовки. В специальном моющем растворе, в емкости с наполнителем из нержавеющей стали (шарики диаметром от 2 до 4 мм) медаль обрабатывается около получаса, притупляются острые кромки медали, что облегчает последующую работу слесарей по доводке медали. Затем медаль поступает на операцию предварительной шлифовки. Поскольку медаль в процессе обработки испытывает поводки, предварительно шлифуется аверс и реверс, затем полируется гурт медали, после чего медаль шлифуется окончательно. В техническом задании на медали было строго оговорено, что гурт должен быть полированным, а аверс и реверс должны быть отшлифованы в строго определенном направлении. Причем, направление шлифовки на аверсе и реверсе олимпийской медали отличны от направления шлифовки паралимпийской медали.

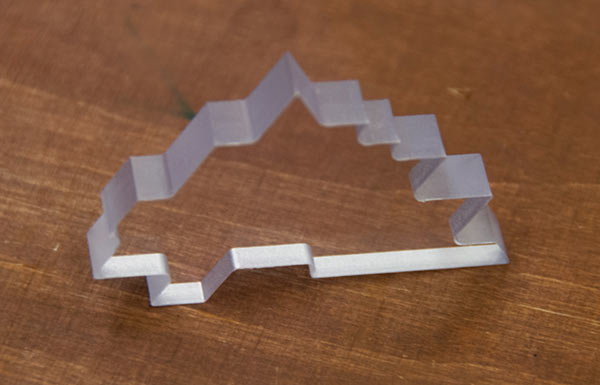

Спроектированное в SolidWorks устройство по доработке внутренних и внешних углов кристалла

После операции финишной шлифовки медали попадают на операцию по гальванической и химической обработке. Серебряные медали покрываются чистым серебром для того, чтобы придать медали серебряный цвет, поскольку серебро 960й пробы, используемое при создании медалей, имеет желтоватый оттенок. Также покрытие позволяет скрыть некоторые мелкие дефекты и неровности. Золотая медаль покрывается золотом 999 й пробы. На бронзовую медаль гальваническое покрытие не наносится.

Затем медали попадают на участок покрытия лаком. Лак необходим для того, чтобы предотвратить повреждение поверхности медали спортсменами при ношении и демонстрации, а также в процессе сборки медали с кристаллом. Также лак придает законченный «товарный» вид.

Корпус паралимпийской медали перед вставкой кристаллов

Медали после установки кристаллов

После покрытия лаком медаль попадает на участок сборки. Медаль и кристаллы помещаются в холодильную камеру при температуре –40 °С и выдерживаются там несколько часов. Поскольку поликарбонат обладает большим коэффициентом теплового расширения, под действием отрицательной температуры он значительно уменьшается в размерах, что позволяет в охлажденном виде поместить его в окна медали. Диаметр цилиндра из поликарбоната, равный 100 мм, при охлаждении уменьшается до 99,7 мм. Когда собранная медаль размораживается, металл и поликарбонат расширяются, и благодаря точно просчитанному инженерами соотношению допусков изготовления вставки и корпуса медали, кристалл надежно фиксируется, и его уже невозможно извлечь. Кристалл устанавливается вручную с помощью специальных приспособлений.

Полностью собранная золотая медаль

После того как кристаллы установлены, к медали крепится лента. Собранная медаль упаковывается и отправляется в сейфовое хранилище завода. Следует отметить, что на всей протяженности процесса изготовления олимпийских наград комиссия олимпийского комитета регулярно осуществляла проверку качества создания медалей и их соответствия заявленным требованиям, а также контроль процесса упаковки.

Инструменты цепевязальной оснастки и штампы, разработанные в SolidWorks

После Олимпиады

После завершения глобального проекта по созданию медалей для зимних Олимпийских игр 2014 программный комплекс SolidWorks на предприятии будет использоваться для подготовки конструкторской документации на штампы и прессформы цепевязального и ювелирного производства. Помимо этого планируется использование SolidWorks для проектирования деталей, узлов и запасных частей к станкам, используемым на различных производствах предприятия. Компания «АДАМАС» самостоятельно осуществляет ремонт своих станков и изготавливает для этого необходимые запасные части, с тем чтобы минимизировать время простоя технологического оборудования. Также на сегодняшний день в SolidWorks уже создается цепевязальная оснастка: это комплект инструментов для автоматических станков, занимающихся вязкой цепей. Это весьма специфический инструмент: лишь несколько предприятий в мире занимаются его проектированием и изготовлением, поскольку изготовление цепевязальной оснастки требует очень высокой квалификации и глубоких инженерных знаний как по механике, так и по физическим процессам, которые происходят с проволокой при вязке цепи.

Компания SolidWorks Russia выражает благодарность компании «АДАМАС» за помощь в подготовке материала