Повышение энергоэффективности производства с помощью PLM-систем и средств численного моделирования

Введение

Энергоэффективность стала важнейшим критерием практически во всех аспектах современной жизни, но особую роль она играет в отраслях, отличающихся высоким расходом энергии, — например в машиностроении.

Современному машиностроению приходится сталкиваться с такими проблемами, как рост цен на энергоносители, ужесточение экологических норм, рост спроса на более дешевые и безопасные для окружающей среды изделия и ограничения энергопотребления.

При выпуске и простых изделий, и таких сложных, как автомобили или потребительская электроника, производители тщательно анализируют технологические процессы, цепочки поставок и программы выпуска изделий. Нередко такой анализ приводит к существенным изменениям.

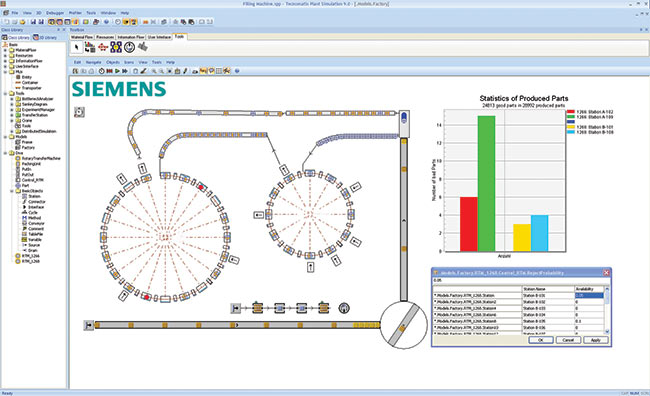

Имитационное моделирование работы разливочной машины

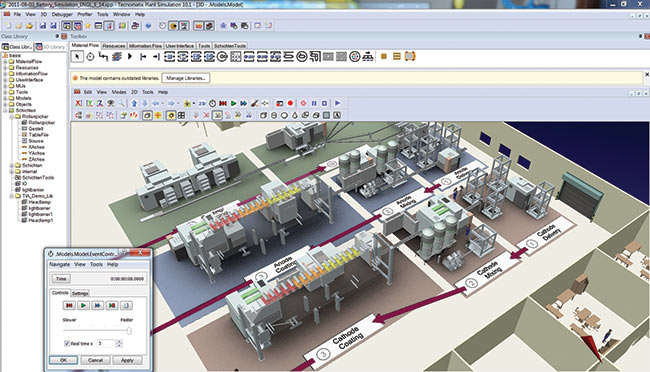

Имитационное моделирование линии по производству аккумуляторов в системе Plant Simulation

При больших объемах выпуска даже небольшая оптимизация дает существенную экономию потребления энергии и снижает себестоимость продукции. Внедрение и оценка эффективности значительных изменений оказывается достаточно простым делом, а вот поиск небольших резервов для оптимизации — задача сложная.

Умные решения помогают производителям работать более эффективно и добиваться лучших результатов. Экологичные методы производства снижают затраты и повышают конкурентоспособность предприятия.

Задачи

Вопрос энергоэффективности особенно актуален при планировании управления производством. Следовательно, оптимизация энергопотребления производственных мощностей становится все более важной задачей, в частности для предприятий, применяющих технологические процессы с высокими затратами энергии.

Кроме того, во многих областях машиностроения происходит ужесточение требований законодательства. Уже идут разговоры о том, что налоговая ставка должна зависеть от уровня экологичности производства. Критерием экологичности предприятия, вероятнее всего, станет объем выбросов углекислого газа, который в значительной мере зависит от применяемых технологических процессов.

Тем не менее компании, которые хотят и могут оптимизировать свои производственные процессы, испытывают массу трудностей. Создание целевой программы оптимизации, направленной на повышение эффективности использования материалов и оборудования по всем критериям, — крайне сложная задача. Причиной этому является отсутствие методик и инструментов, обеспечивающих всеобъемлющий подход к выявлению и оценке потенциальных источников экономии.

Роль численного моделирования

Во многих отраслях при проведении испытаний изделий и с целью улучшения расчетных моделей давно и успешно применяется численное моделирование. Производители в области машиностроения тратят немало времени и усилий на моделирование технологических процессов и оптимизацию сборки изделий.

Чаще всего моделирование не учитывает вопросы энергоэффективности, хотя расчеты энергопотребления позволяют выявить любое число больших и малых изменений, способствующих оптимизации производственных процессов и работы станков.

Численное моделирование энергопотребления может применяться как для оптимизации существующих процессов и оборудования, так и для улучшения конструкции новых заводов или технологических линий. В первом случае мы получаем платформу для проверки стратегий оптимизации использования энергии без вмешательства в реальную систему. При создании же нового производства моделирование становится неотъемлемой частью этапа конструкторского проектирования, позволяя проверять по критерию энергоэффективности различные стратегии и варианты размещения оборудования.

Проще говоря, существует потребность в имитационном моделировании экологических показателей, поскольку это повышает удобство работы пользователей и предоставляет клиентам существенные преимущества.

Оптимизация процессов

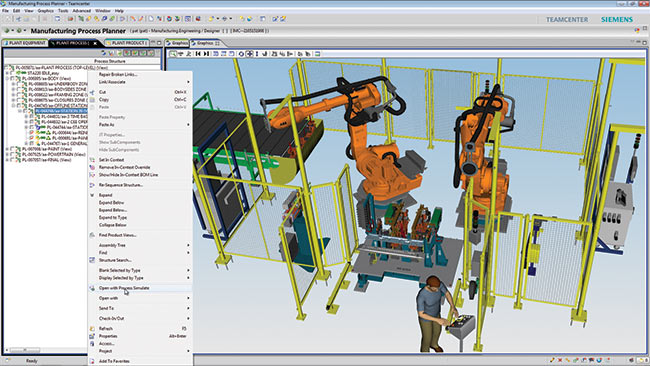

Одним из важнейших аспектов оптимизации производства, особенно в таких отраслях, как автомобилестроение, является анализ движений промышленных роботов. В настоящее время основное внимание уделяется повышению производительности, сокращению времени цикла и созданию траекторий, не допускающих столкновений. А энергопотребление чаще всего не рассматривается как важный показатель при программировании движений роботов.

Это связано с отсутствием параметров энергопотребления в современных библиотеках объектов. В случае если наличие таких параметров станет общепринятым, возможности систем имитационного моделирования, касающиеся рассчета энергопотребления, существенно расширятся.

Немаловажен тот факт, что в большинстве современных станков предусмотрены режимы ожидания и экономии энергии, переключение между которыми осуществляется достаточно быстро. Возможность моделировать влияние длительности отключения станков на энергопотребление позволяет экономить до 10% энергии. Этого можно достичь без снижения производительности или уменьшения гибкости.

Очевидно, что внесение даже небольших корректировок в работу отдельных станков и роботов может привести к существенной экономии энергии, а численное моделирование позволяет анализировать теоретические предпосылки и проверять их, не останавливая производство. Однако численное моделирование бесспорно имеет еще большее значение при проектировании новых заводов и технологических линий.

Эффективность — на этапе проектирования

Завод — это сложная система, и при создании нового производства или технологической линии следует учитывать огромное количество факторов — от архитектуры здания до конструкции отдельных станков.

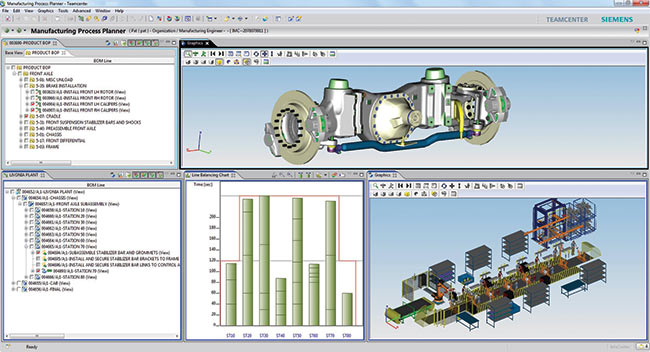

Энергопотребление отдельного участка сборочной линии по выпуску задних мостов

На рынке доступны новые энергосберегающие материалы и станки, однако на этапе проектирования производственных мощностей отсутствует стандартная процедура оптимизации процессов энергопотребления. Вместо этого энергопотребление новых технологических линий рассчитывается путем сопоставления взаимосвязанных показателей и разнообразных факторов, а следовательно, необходимая точность оценки не достигается.

Более того, новые технологические процессы и новые материалы в ряде случаев могут привести к росту энергопотребления производства.

Когда численное моделирование становится неотъемлемой частью этапа планирования производства, машиностроители получают наибольшую отдачу путем определения баланса между показателями качества, темпа, безопасности, себестоимости и энергоэффективности производства.

Всеобъемлющий подход к вопросам энергоэффективности

При оптимизации существующих технологических процессов и оборудования, как и при создании нового производства с нуля, важно применять всеобъемлющий подход к вопросам энергопотребления.

Безусловно, необходимо использовать каждую возможность экономии энергии, но дополнительные преимущества чаще всего дает не просто работа каждого станка в экономичном режиме, но и обеспечение такой работы предприятия или технологической линии в целом.

Например, выполнение имитационного моделирования с разными размерами партий деталей может обеспечить снижение энергозатрат благодаря выявлению размера, соответствующего минимальным затратам на энергию.

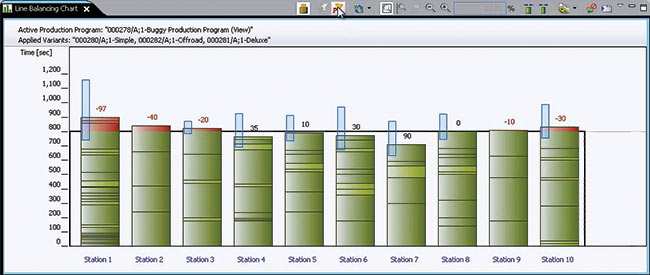

Загрузка участков сбалансированной технологической линии после анализа энергопотребления и расхода ресурсов

Аналогично моделирование параллельной асинхронной работы технологических линий позволяет найти способы уменьшения разброса пиковой нагрузки. Анализ посменной параллельной работы технологических линий (с учетом таких факторов, как разная стоимость электроэнергии в дневные и ночные часы) позволяет снизить затраты на 15%.

Кроме того, прогнозирование энергопотребления и пиковых нагрузок и, как следствие, повышение точности оценки себестоимости — еще один существенный фактор для применения имитационного моделирования в сфере энергоэффективности.

Заключение

Постоянный рост цен на энергию, требования клиентов и нормативноправовой базы делают вопрос повышения энергоэффективности в машиностроении определяющим фактором влияния на себестоимость производства и конкурентоспособность предприятия.

Очевидно, что исследование энергопотребления и его имитационное моделирование могут снизить энергоемкость и существующих, и создаваемых технологических линий. Именно по этой причине компания Siemens PLM Software разработала приложение, выполняющее имитационное моделирование, анализ, визуализацию и оптимизацию энергопотребления на основе точных дискретных расчетов. Более того, интеграция решения для моделирования энергопотребления в систему Tecnomatix Plant Simulation позволяет выполнять численное моделирование энергетических потоков в сложных технологических системах.

Типичный состав роботизированного производственного участка: интерфейс оператора, логические контроллеры, датчики и системы безопасности

Схема балансировки технологической линии представляет всю сборочную линию целиком, что облегчает работу пользователя

Это особенно эффективно в условиях сложных и динамически изменяющихся систем с большим количеством выпускаемых изделий, станков и прочих переменных. Общая экономия энергии может достигать 60%.

Возможность определить все элементы энергопотребления — от верхнего уровня (суммарной нагрузки) до оптимизации перемещений отдельных роботов — позволяет достигнуть высоких показателей экономии.

Такие предприятия снижают затраты, соблюдают установленные объемы выбросов углекислого газа, а также продлевают срок службы имеющегося оборудования. Это гарантирует получение конкурентных преимуществ и соответствие ожиданиям заказчиков, заботящихся об охране окружающей среды.