Разработка технологии обработки декоративных изделий из натурального камня при помощи CAD/CAM-систем Delcam

В настоящее время применение станков с ЧПУ является необходимым условием для конкурентоспособности любого промышленного предприятия. Не является исключением из этого правила и камнеообрабатывающая промышленность.

Сегодня существует довольно много справочной литературы по применению станков с ЧПУ для обработки изделий из металла, чего нельзя сказать об обработке изделий из натурального камня. Такие станки зачастую требуются для изготовления статуй, фонтанов, каминов и других изделий, поскольку использование ручного труда приводит к существенному снижению конкурентоспособности подобного товара как по цене, так и по срокам изготовления. Станки с ЧПУ были впервые и с успехом применены для обработки натурального камня (гранит, мрамор) еще в начале 1980х годов. Это были простейшие трехкоординатные станки с контурной системой ЧПУ, которые использовались в основном для распиловки прямоугольных заготовок на различные многоугольники. Эти станки с ЧПУ унаследовали архитектуру от своих предшественников — они имели различные портальные схемы расположения направляющих осей (так как приходилось работать с большими объемами материалов) с одним шпинделем и с возможностью закрепления лишь дисковых фрез. В первых станках роль шпинделя выполнял простой трехфазный асинхронный двигатель. С развитием систем ЧПУ станки начали комплектоваться дополнительным шпинделем, что дало возможность закреплять алмазные лезвийные концевые и торцевые фрезы. Первые полноценные пятиосевые камнеобрабатывающие станки появились сравнительно недавно. Лидерами в производстве станков для обработки камня традиционно являются итальянские производители оборудования, такие как CMS Brembana, Prussiani Engineering и др.

Постановка задачи

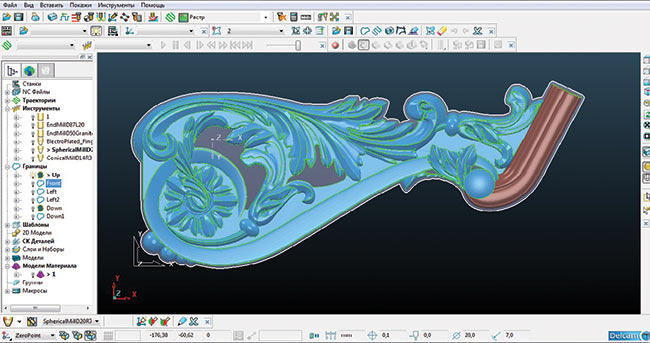

Основной целью данной работы была разработка технологического процесса и изготовление детали «Балясина стартовая» на пятиосевом фрезерном обрабатывающем центре CMS Brembana при помощи CAD/CAMсистем Delcam. Деталь «Балясина стартовая» является опорным элементом бытовой лестницы, а также выполняет декоративную функцию. Внешний вид прототипа показан на рис. 1. При анализе прототипа было выявлено, что основной сложностью при изготовлении детали является практически полное отсутствие плоских участков детали, что значительно усложняет ее базирование и закрепление на станке.

Рис. 1. Общий вид прототипа «Балясина стартовая»

3Dмоделирование

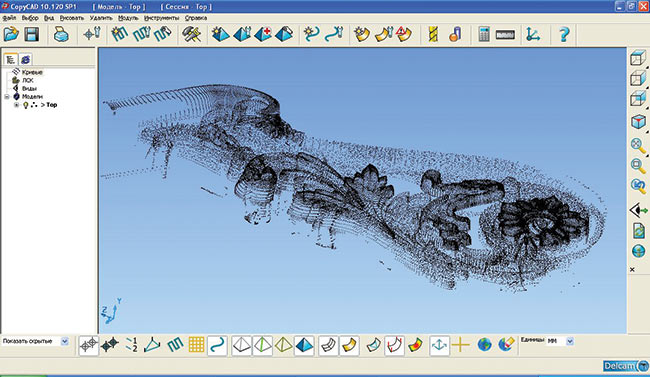

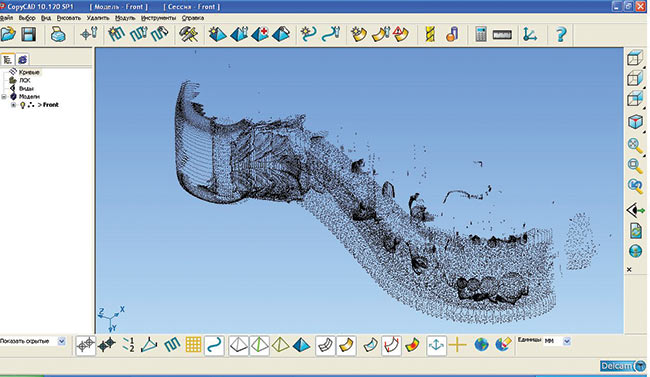

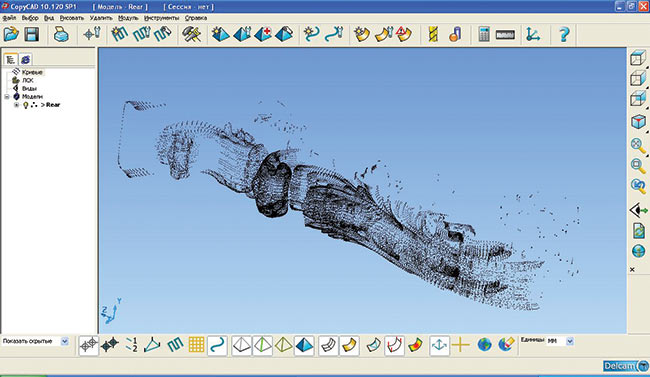

CADмодель «Балясины стартовой» была создана с применением метода реверсивного инжиниринга. Для этих целей на предприятии используется стационарная КИМ с лазерной головкой и CADсистема PowerSHAPE Pro. 3Dcканирование выполняется путем последовательного перемещения каретки с закрепленной на ней лазерной головкой вдоль осей X и Y с заданным шагом. В результате создается файл с облаком точек, имеющий расширение *.acx. Для получения полной 3Dмодели необходимо отсканировать исходную модель с различных ракурсов. Для простых моделей бывает достаточно четырехпяти ракурсов, а для более сложных — до десяти. Кроме того, определенные ограничения налагает кинематика сканера. В нашем случае достаточно было сканировать деталь с трех ракурсов (рис. 24), а впоследствии — сделать зеркальную копию вида сверху.

Рис. 2. Вид сверху

Рис. 3. Вид спереди

Рис. 4. Вид сзади

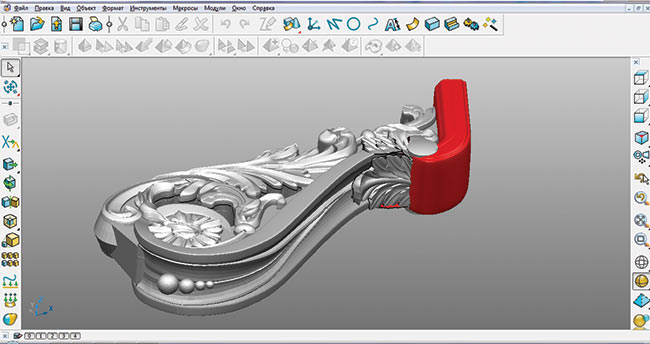

Данные в формате *.vtx были импортированы в PowerSHAPE Pro. Для обработки области точек и преобразования их в триангулированную поверхность использовался мастер построения треугольников. Результат проделанной работы представлен на рис. 5. Также в программе PowerSHAPE Pro была создана управляющая кривая для программирования пятиосевой обработки передней стенки.

Полученная и отредактированная модель экспортирована в CAMсистему PowerMILL.

Рис. 5. Модель экспортирована в PowerSHAPEPro

Рис. 6. Создание границы заготовки

Заготовка и базирование

В качестве заготовки использовался блок натурального камня толщиной 160 мм. Тип и цвет (Dayna Reale) камня был выбран заказчиком на основе его эстетических соображений. Для максимальной экономии времени заготовка сначала вырезалась из блока на станке гидроабразивной резки по контуру детали с припуском 6 мм.

Чтобы получить контур заготовки, максимально приближенный к детали, было сделано следующее: в программе PowerMILL была задана концевая фреза с диаметром 6 мм и длиной режущей части 180 мм. Затем для этого инструмента мы создали в PowerMILL границу типа «Силуэт» (рис. 6). Полученный контур границы мы спроецировали на плоскость ХY(Z=0), а затем экспортировали его в файл с расширением *.dxf.

Полученный контур использовался не только для создания программы обработки на станке гидроабразивной резки, но и для дальнейшей разработки черновых траекторий.

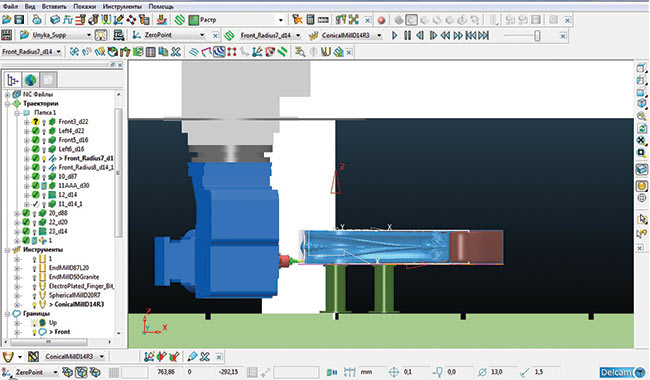

При составлении технологического процесса обработки у нас возникли некоторые трудности с выбором способа базирования и методов закрепления. С целью оптимизации технологического процесса было принято решение выполнить обработку за два установа (первый — обработка верхней и боковых поверхностей, второй — обработка нижней, зеркальной к верхней, поверхности). Для выполнения поставленной задачи необходимо было выбрать такую схему закрепления заготовки, которая обеспечивала бы доступ режущего инструмента ко всем ее поверхностям. В соответствии с кинематикой станка Unyka (рис. 7) при ориентировании оси инструмента в плоскости XY минимальная высота обработки заготовки составляет 180 мм.

Рис. 7. Положение шпинделя при обработке с торцов детали

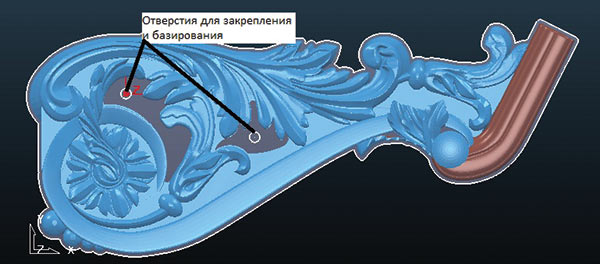

Рис. 8. Контур заготовки с технологическими отверстиями

Закрепление заготовки непосредственно на плоскости стола приводило к невозможности обработки с торцов, поэтому установка заготовки выполнялась на опорах высотой 200 мм. Опоры были неподвижно закреплены на плоскости стола, а заготовка закреплялась на опорах при помощи цанговых зажимов. Для обеспечения такого метода базирования и закрепления при резке заготовки на станке гидроабразивной резки помимо контура были вырезаны еще два технологических отверстия (рис. 8). Одновременно с функцией закрепления они выполняли функцию направляющих баз.

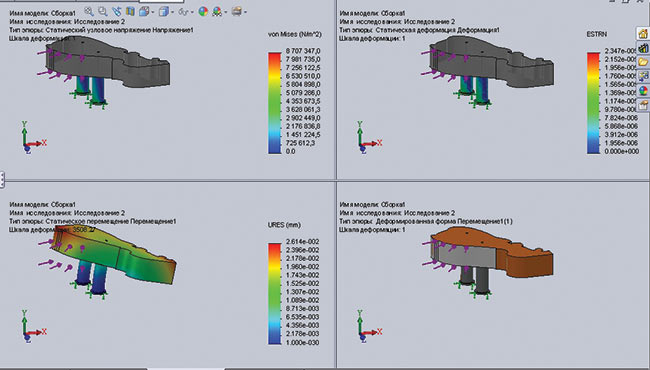

Выбранную схему закрепления мы сначала проверили на прочность в CAEсистеме. Проверка была проведена под нагрузкой, равной силе резания 1600 Н. Были проведены два исследования: в первом сила приложена к боковой поверхности детали в плоскости XY, во втором — вдоль оси Z к краю заготовки, максимально удаленному от опоры. Результаты представлены на рис. 9.

Проведенные расчеты подтвердили надежность закрепления и правильность выбора схемы базирования. При втором установе деталь закреплялась непосредственно на столе станка при помощи стандартных приспособлений.

Рис. 9. Эпюра нагрузки силой в плоскости XY

Рис. 10. Общий вид обрабатывающего центра Unyka

Разработка управляющей программы в CAMсистеме PowerMILL

Как уже отмечалось, для изготовления детали «Стартовая балясина» был выбран вертикальный обрабатывающий центр Unyka производства CMS Brembana. Этот фрезерный станок портального типа с рабочей зоной 2500Ѕ3200 мм (рис. 10) работает под управлением стойки ЧПУ OSAI 10i, поддерживающей одновременное управление восемью осями. Программирование осуществляется при помощи стандартных Gкодов.

При изготовлении детали применялись следующие виды алмазного и твердосплавного инструмента:

- на черновых операциях — алмазная торцевая фреза Ø87 мм производства ADI (Италия);

- на получистовых операциях — алмазная коническая скругленная фреза (радиус вершины R7) производства Nikolai Diamont (Италия);

- на чистовых операциях — твердосплавная коническая скругленная фреза (радиус вершины R1.5) производства Nikolai Diamont (Италия).

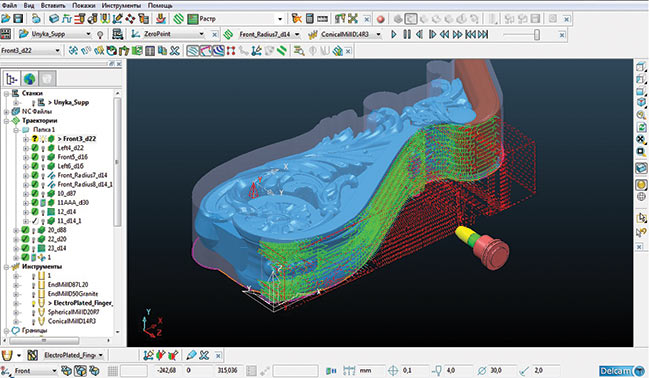

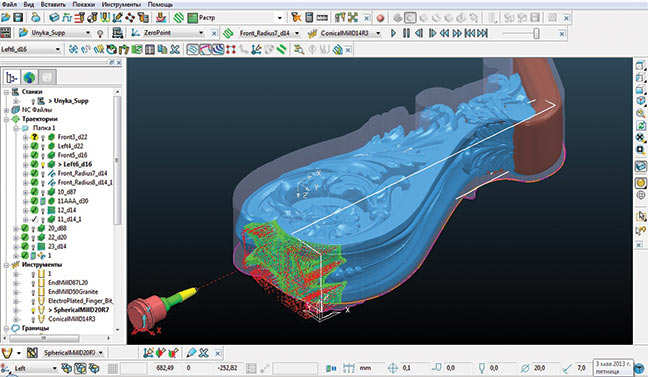

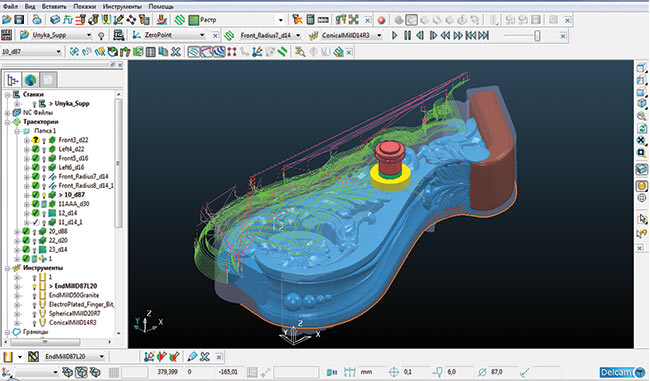

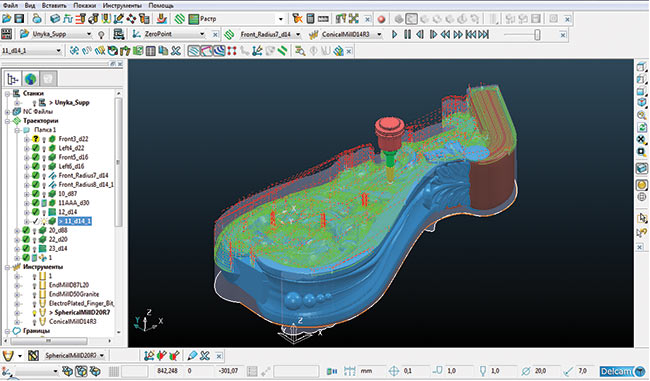

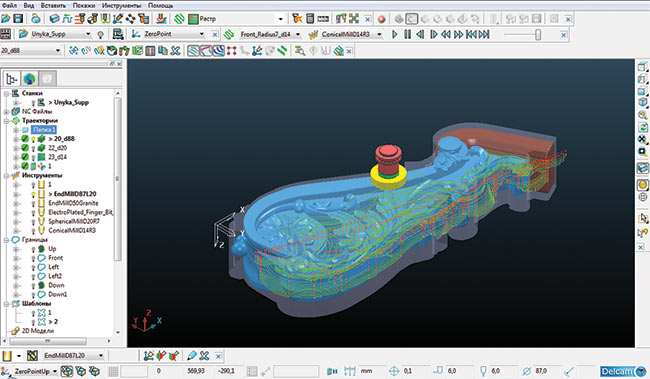

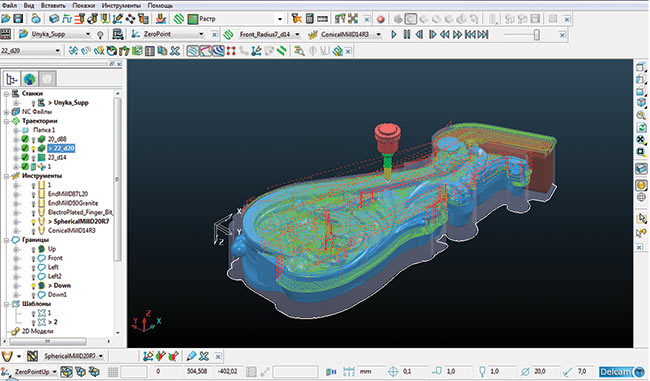

Для черновых операций использовалась стратегия Выборка 3Dмодели, для получистовых операций — Выборка 3Dмодели — Доработка, для чистовых операций — Обработка растром. Этапы обработки детали представлены на рис. 11.

Рис. 11. Этапы обработки детали «Балясина стартовая»

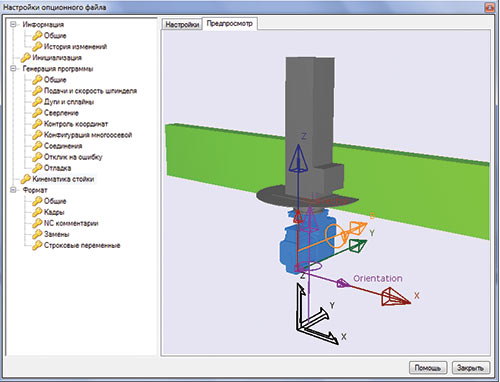

Создание постпроцессора для станка Unyka

Для обработки детали на станке Unyka по разработанной в CAMсистеме PowerMILL программе в модуле PMPost был создан специализированный постпроцессор. При разработке постпроцессора важен правильный подбор кинематики стойки. В программе PMPost на выбор предлагается несколько типов пятиосевых стоек: «столстол», «столшпиндель» и«шпиндельшпиндель». Для станка Unyka больше всего подходит кинематика «шпиндельшпиндель», но для точного анализа кинематики нами была разработана подробная кинематическая 3Dмодель MTD (Machine Tools Model). Кинематика стойки с указанием осей представлена на рис. 12.

Рис. 12. Кинематика станка Unyka

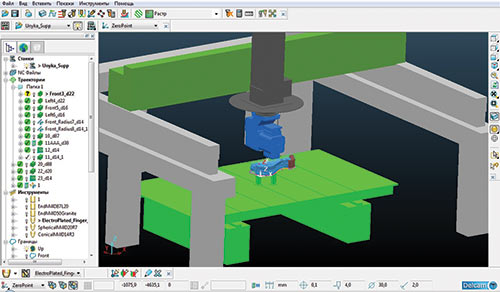

Рис. 13. Проверка траекторий на столкновения в программе PowerMILL

На рис. 13 представлена кинематика станка, использованная при проверке траекторий на столкновения в программе PowerMILL.

Ниже представлен фрагмент NCфайла получистовой обработки.

G90 (UAO,1) M185

(DIS,»NAME :SphericalMillD 20R7; DIA :20.0;RAD :7.0;LENGTH :0.0») T11M6

G300

G0

M03M8S8000F2000

B0

C90 h11 (TCP,1)

G90X0Y260

G1Z0

B90

Выводы

В результате 3Dсканирования прототипа из облака точек была воссоздана трехмерная CADмодель детали «Балясина стартовая». После технологической проработки была выбрана рациональная схема закрепления заготовки на столе станка с ЧПУ. При использовании предложенной схемы закрепления появилась возможность обработки детали за два технологических установа на станке с ЧПУ, что, в свою очередь, сократило время и трудоемкость изготовления изделия. В CAMсистему PowerMILL была импортирована кинематика станка, что позволило контролировать все перемещения станка непосредственно при компьютерной визуализации обработки.

Рис. 14. Готовая деталь в сравнении с прототипом

Рис. 15. Готовая деталь «Балясина стартовая»

Применение современных технологий обработки, а также использование CAD/CAMсистем Delcam позволило сократить время на изготовление детали на 15% (рис. 14 и 15).