Построение комплексной тепловой модели прибора конструктива «Багет-ВМФ» с использованием SolidWorks

Введение

На современном этапе развития средств компьютерного моделирования процесс проектирования любого изделия сложно представить без проведения инженерного анализа, в том числе прочностного, теплового, электромагнитного и т.д. Инженерные расчеты призваны сократить время, затрачиваемое специалистом на поиск рациональных конструктивных решений, исключить ошибки до изготовления изделия, свести к минимуму количество натурных испытаний и в кратчайшие сроки получить приемлемый результат. Характерной особенностью современных расчетных пакетов является работа с объемной геометрией, что позволяет достоверно моделировать физические процессы в трехмерном пространстве.

В данной статье описано построение комплексной тепловой модели, как одной из наиболее сложных среди изделий данного класса. Традиционной проблемой является трудоемкая верификация результатов моделирования посредством натурных испытаний. Современной тенденцией считается максимальное сокращение экспериментов, что оправдано только при наличии серьезных аргументов в пользу корректности как программ, так и методик их использования. Кроме того, эксперимент имеет субъективную составляющую в его постановке и интерпретации результатов, а также присутствующее, даже для относительно схожих конструкций, разнообразие исполнений. Многократный обсчет конкретных объектов и сравнение с конкретным экспериментом нерационален, поэтому особенностью данной работы является разработка универсальной экспериментальной модели и отработка с ее помощью расчетной методики.

Макетирование

Для решения поставленных в работе задач создан испытательный стенд теплового моделирования и макетирования.

Основные цели создания стенда:

- разработка оптимальных конструкторскотехнологических решений при создании системы отвода теплоты с процессорных модулей гигафлопной производительности в составе приборов конструктива «БагетВМФ»;

- снижение затрат на разработку за счет внедрения инженерного анализа факторов внешнего воздействия на радиоэлектронную аппаратуру (РЭА) на ранних этапах проектирования.

В ходе работы на стенде решались следующие задачи:

- анализ влияния предлагаемых конструкторскотехнологических решений на тепловые режимы работы прибора конструктива «БагетВМФ», имеющего в своем составе модули центрального процессора (ЦП) гигафлопной производительности;

- построение тепловой модели прибора;

- экспериментальное определение температур на элементах конструкции прибора;

- экспериментальное определение теплового поля на внешних поверхностях прибора;

- анализ теплового состояния с идентификацией характерных параметров состояния для сравнения с анализом в САПР и выработкой рекомендаций по улучшению конструкции.

На стенде реализован конструктив прибора с системами естественного, кондуктивновоздушного и кондуктивножидкостного охлаждения. Для макетирования тепловых режимов работы модулей в составе прибора разработаны и изготовлены тепловые макеты.

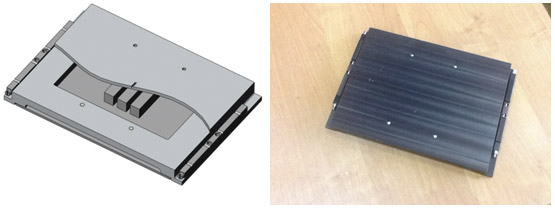

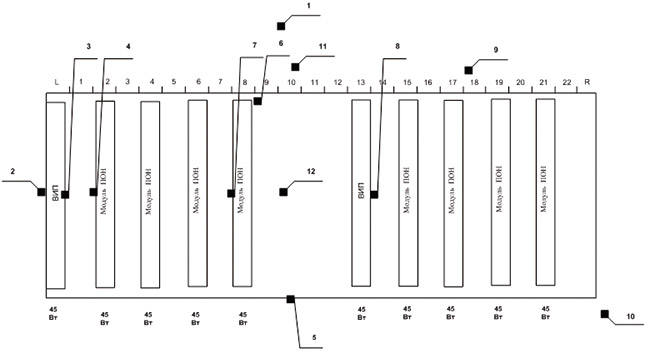

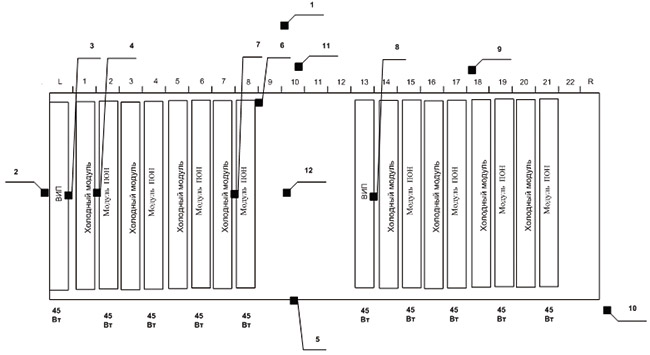

Рис. 1. Геометрическая модель (а)

и внешний вид тепловых макетов модулей ЦП (б)

Геометрическая модель и внешний вид тепловых макетов модулей ЦП представлены на рис. 1.

Тепловой макет модуля ЦП позволяет воспроизводить тепловые мощности от 15 до 120 Вт.

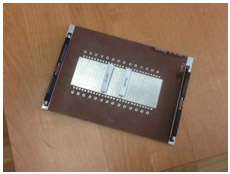

Для воспроизведения тепловых режимов работы электронных модулей (ЭМ) малой мощности (520 Вт) разработаны и изготовлены тепловые макеты на основе многослойной печатной платы (МПП) с теплоотводящими слоями (рис. 2).

Рис. 2. Внешний вид тепловых макетов на основе МПП

Все тепловые макеты ЭМ позволяют варьировать тепловую мощность и область зоны тепловой нагрузки.

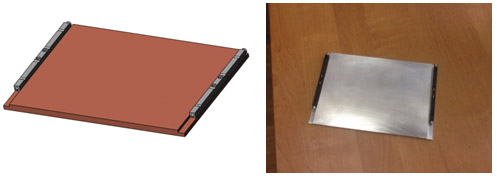

Для обеспечения эффективного отвода тепла от локальных источников большой мощности разработаны внутренние съемные радиаторы (ВСР). Они предназначены для улучшения распределения и повышения интенсивности передачи тепловой мощности из зоны нагрева к корпусу прибора.

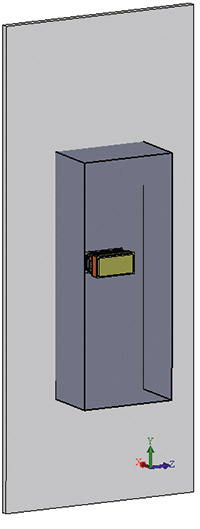

В ходе работы спроектированы и изготовлены макеты ВСР, представляющие собой медные пластины, устанавливаемые рядом с макетами модулей ЦП в соседнем шаге прибора. Геометрическая модель и внешний вид макетов представлены на рис. 3.

Рис. 3. Геометрическая модель (а) и внешний вид макетов ВСР (б)

Как видно, конструкции достаточно просты для физической реализации, а их геометрические модели вполне применимы для описания в комплексной расчетной модели.

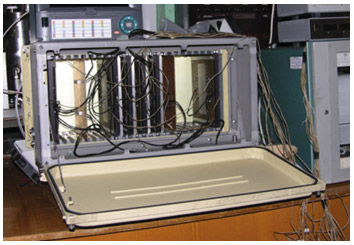

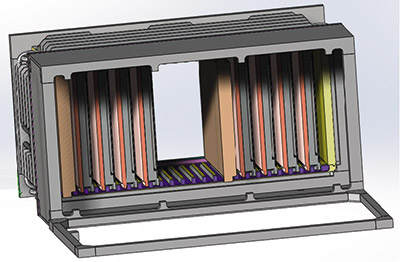

В качестве базовой несущей конструкции для приборов данного конструктива применяется шкаф «БагетВМФ» с контуром жидкостного охлаждения. Внешний вид макета представлен на рис. 4.

Рис. 4. Внешний вид макета прибора

Тепловые испытания

В рамках стенда проведен комплекс макетных испытаний, охватывающий различные конструктивные решения по отводу теплоты от модулей ЦП.

Цели испытаний:

- определение фактических температур на источниках мощности тепловых макетов ЭМ в приборе с естественной, кондуктивножидкостной и кондуктивновоздушной системами охлаждения;

- тестирование конструктивных решений по повышению эффективности системы охлаждения;

- получение данных абсолютных температур на элементах конструкции макета прибора для сопоставления с результатами моделирования.

На рис. 5 и 6 приведены схемы расположения тепловых макетов модулей и схематично показаны места установки термопар для снятия показаний абсолютных температур.

Результаты испытаний в виде показаний температуры на термопарах приведены в табл. 1.

Таблица 1. Значения температуры по результатам испытаний

№ термопары |

Значения температуры на термопарах при естественном охлаждении корпуса прибора (эксперимент 1), °С |

Значения температуры на термопарах при принудительновоздушном охлаждении корпуса прибора (эксперимент 2), °С |

Значения температуры на термопарах при жидкостном охлаждении корпуса прибора (эксперимент 3), °С |

|||

Без ВСР |

С ВСР |

Без ВСР |

С ВСР |

Без ВСР |

С ВСР |

|

1 |

26 |

26 |

26 |

25 |

26 |

25 |

2 |

69 |

68 |

35 |

34 |

29 |

29 |

3 |

102 |

100 |

64 |

64 |

53 |

55 |

4 |

103 |

88 |

69 |

54 |

56 |

42 |

5 |

86 |

79 |

42 |

40 |

30 |

33 |

6 |

88 |

79 |

47 |

44 |

31 |

32 |

7 |

102 |

86 |

71 |

52 |

59 |

39 |

8 |

101 |

84 |

70 |

52 |

56 |

38 |

9 |

84 |

72 |

42 |

40 |

30 |

30 |

10 |

46 |

43 |

28 |

26 |

31 |

29 |

11 |

86 |

76 |

42 |

42 |

30 |

30 |

12 |

90 |

81 |

55 |

47 |

43 |

37 |

Рис. 5. Места установки термопар в макете прибора без ВСР

Рис. 6. Места установки термопар в макете прибора с ВСР

Моделирование

В рамках работы была спроектирована единая геометрическая модель корпуса прибора и всех конструктивных составных частей в SolidWorks, которая далее подвергалась тепловому моделированию в программном модуле Flow Simulation.

Геометрическая модель корпуса прибора с модулями представлена на рис. 7.

Рис. 7. Геометрическая модель корпуса прибора

Модель, созданная в SolidWorks для целей производства, была незначительно упрощена и адаптирована для повышения эффективности вычислений без существенного снижения точности расчета.

Результаты макетных испытаний позволили получить исходные данные для корректировки тепловой модели макета прибора.

Данные математических моделей тепловых режимов, полученные с использованием Flow Simulation, еще раз экспериментально подтверждались на испытательном стенде.

При анализе тепловой модели прибора в том числе решалась и задача расчета контура водяного охлаждения. В результате работы построена комплексная гидродинамическая и тепловая модель прибора.

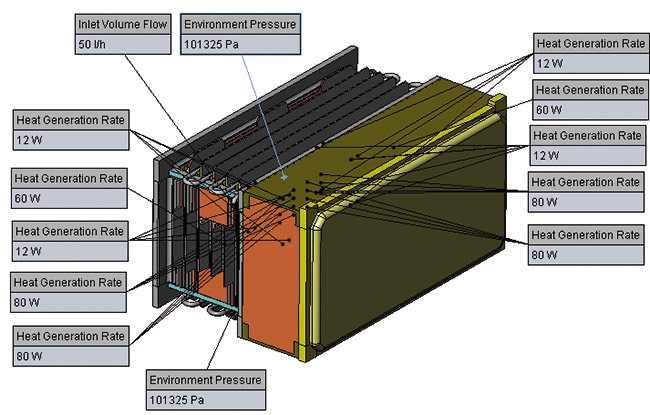

В качестве исходных данных в программном модуле SolidWorks Flow Simulation задавались следующие параметры:

- температура окружающей среды;

- мощности тепловыделения модулей питания и модулей ЦП;

- параметры теплопроводности материалов;

- объемный расход воды в контуре охлаждения;

- объемный расход воздуха при принудительном обдуве;

- давление внутри трубопровода.

Эти условия соответствуют комплексной задаче, объединяющей внешнее течение снаружи, течение внутри контура охлаждения и течение внутри прибора. Внешнюю задачу пришлось рассматривать по причине того, что достоверные коэффициенты теплоотдачи, имитирующие окружающую среду, и параметры этой среды неизвестны. Расчетная геометрическая модель, а также расчетная область, соответствующая внешней задаче, показаны на рис. 8.

Рис. 8. Геометрическая модель для внешней задачи с расчетной областью

Рис. 9. Граничные условия и тепловые нагрузки

Граничные условия, включающие параметры течения на входах/выходах и тепловые мощности, показаны на рис. 9. Граничные условия для внешней задачи: состояние текучей среды «на бесконечности» и гравитация, обусловливающая естественную конвекцию, настраиваются в соответствующих окнах интерфейса программы.

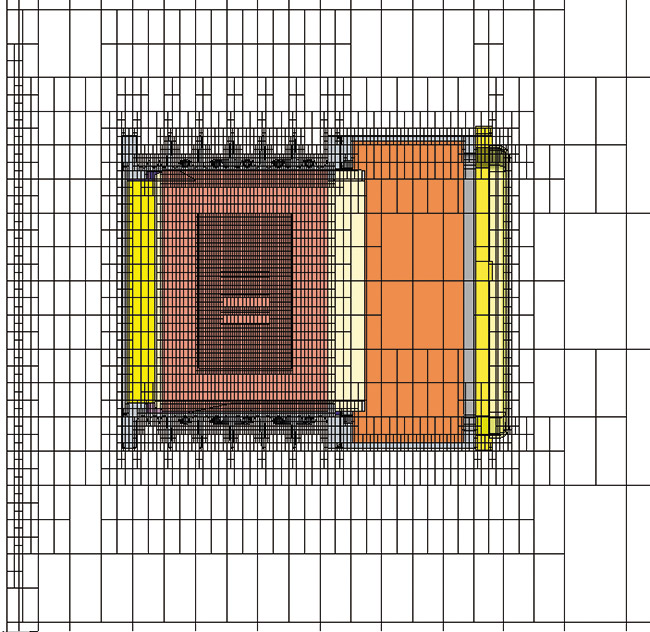

Flow Simulation содержит достаточно совершенный генератор сетки, позволяющий рационально разбивать расчетную область, причем адаптация сетки к особенностям геометрии может осуществляться как под управлением пользователя, так и в процессе вычислений. Характерный пример — сетка в поперечном вертикальном сечении — показан на рис. 10.

Рис. 10. Сетка в поперечном вертикальном сечении

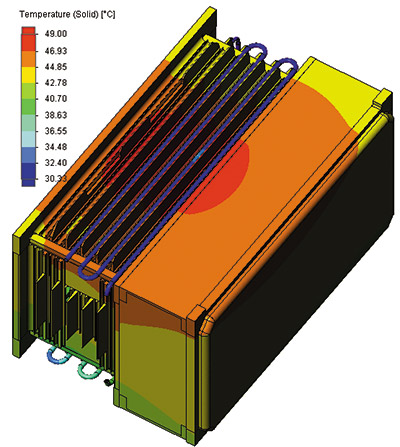

Рис. 11. Температура на поверхности прибора

Рис. 12. Линии тока снаружи прибора

Программа позволяет строить эпюры в пространстве и в плоскости, графики, таблицы — всё то, что необходимо для оценки параметров состояния системы. Например, распределение температуры тел снаружи показано на рис. 11.

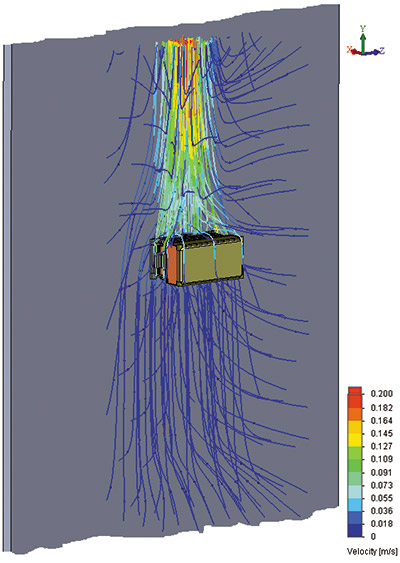

Линии тока, обусловленные естественной конвекцией, с отображенной скоростью приведены на рис. 12.

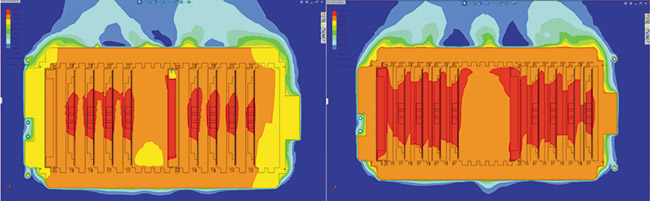

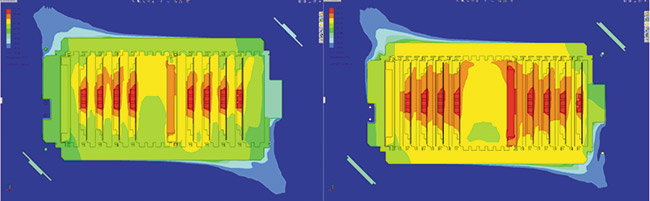

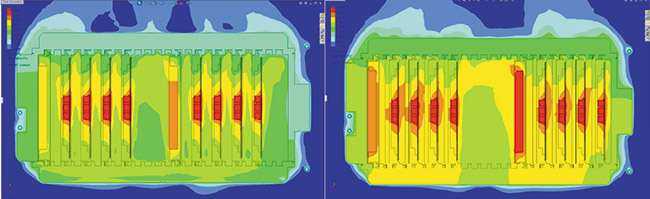

На рис. 1315 показаны характерные сечения поля температуры (тело и воздух) модели прибора с различными системами охлаждения.

В ходе моделирования была получена температура в ключевых точках, соответствующих местам крепления термопар в макетных испытаниях. Соответствующие результаты приведены в табл. 2.

Таблица 2. Значения температуры по результатам моделирования

Точка на геометрической модели, соответствующая номеру термопары |

Значения относительной погрешности, % |

|||||

1 |

0,00 |

0,00 |

0,00 |

4,00 |

0,00 |

4,00 |

2 |

43,48 |

17,65 |

17,14 |

26,47 |

17,24 |

20,69 |

3 |

4,90 |

2,00 |

10,94 |

17,19 |

15,09 |

10,91 |

4 |

3,88 |

5,68 |

10,14 |

12,96 |

7,14 |

0,00 |

5 |

8,14 |

5,06 |

9,52 |

15,00 |

10,00 |

6,06 |

6 |

7,95 |

6,33 |

8,51 |

6,82 |

9,68 |

12,50 |

7 |

5,88 |

8,14 |

5,63 |

0,00 |

10,17 |

7,69 |

8 |

3,96 |

9,52 |

11,43 |

7,69 |

12,50 |

15,79 |

9 |

9,52 |

9,72 |

9,52 |

17,50 |

3,33 |

6,67 |

10 |

30,43 |

0,00 |

0,00 |

0,00 |

3,23 |

0,00 |

11 |

9,30 |

6,58 |

9, 52 |

11,90 |

0,00 |

6,67 |

12 |

6,67 |

4,94 |

0,00 |

2,13 |

11,63 |

0,00 |

Рис. 13. Сечения теплового поля прибора при естественном охлаждении: а — без ВСР, б — с ВСР

Рис. 14. Сечения теплового поля прибора при принудительно-воздушном охлаждении:

а — без ВСР, б — с ВСР

Рис. 15. Сечения теплового поля прибора при жидкостном охлаждении: а — без ВСР, б — с ВСР

Расчет погрешности результатов макетирования и моделирования

Проведем сравнительный анализ рассчитанных значений температур и результатов макетных испытаний.

Абсолютная погрешность определяется по формуле:

![]() ,

,

где Xmeas — температура данных моделирования,

Xtrue — температура данных испытаний.

Относительная погрешность результатов моделирования определяется по формуле:

![]()

Значения относительной погрешности приведены в табл. 3.

Таблица 3. Значения относительной погрешности

Точка на геометрической модели, соответствующая номеру термопары |

Значения температуры на термопарах при естественном охлаждении корпуса прибора (эксперимент 1), °С |

Значения температуры на термопарах при принудительновоздушном охлаждении корпуса прибора |

Значения температуры на термопарах при жидкостном охлаждении корпуса прибора (эксперимент 3), °С |

|||

Без ВСР |

С ВСР |

Без ВСР |

С ВСР |

Без ВСР |

С ВСР |

|

1 |

26 |

26 |

26 |

26 |

26 |

26 |

2 |

99 |

80 |

41 |

43 |

34 |

35 |

3 |

97 |

102 |

57 |

53 |

45 |

49 |

4 |

107 |

93 |

62 |

61 |

52 |

42 |

5 |

93 |

83 |

46 |

46 |

33 |

35 |

6 |

95 |

84 |

51 |

47 |

34 |

36 |

7 |

108 |

93 |

67 |

52 |

53 |

42 |

8 |

105 |

92 |

62 |

56 |

49 |

44 |

9 |

92 |

79 |

46 |

47 |

31 |

32 |

10 |

32 |

43 |

28 |

26 |

30 |

29 |

11 |

94 |

81 |

46 |

47 |

30 |

32 |

12 |

96 |

85 |

55 |

48 |

38 |

37 |

Максимальная погрешность выявляется в точке, соответствующей месту размещения термопары № 2. Повторный эксперимент выявил неисправность термопары № 2, в связи с чем данные второй строки таблиц удалены из расчетов средней погрешности результатов моделирования.

Среднее значение относительной погрешности рассчитывается по формуле:

![]()

где n — количество значений.

![]()

Среднеквадратическое отклонение результатов моделирования рассчитывается по формуле:

![]()

где ![]() — среднее арифметическое абсолютной погрешности.

— среднее арифметическое абсолютной погрешности.

![]() °С

°С

Выводы

Результаты сопоставления данных моделирования и эксперимента позволяют утверждать, что в ходе работы удалось добиться адаптации тепловых параметров модели, созданной в SolidWorks, к физическим параметрам базовой несущей конструкции «БагетВМФ». Построение тепловой модели позволит на самых ранних этапах проектирования, имея геометрические модели входящих модулей, оценить тепловые режимы работы конкретных приборов.

Рассмотренная работа была проведена в рамках ОКР, и ее результаты помогли разработать конструкторскотехнологические решения для создания эффективной системы охлаждения, позволяющей отводить от модулей ЦП в составе прибора суммарную тепловую мощность до 1000 Вт.

В продолжение работы в тесном контакте со специалистами фирмы SolidWorks Russia планируется, отталкиваясь от данных модели макетного образца, разработать комплексную модель прибора с реальными конструкциями электронных модулей. Кроме того, модель будет подвергнута механическим и прочностным расчетам при помощи программного комплекса SolidWorks Simulation Premium. Таким образом, в итоге будет построена комплексная физическая модель прибора «БагетВМФ».

Внедрение моделирования в процесс разработки позволяет существенно сократить время поиска оптимальных конструктивных и технологических решений, повысить эффективность системы охлаждения и надежность проектирования. Моделирование позволяет экономить как временные, так и материальные ресурсы путем сокращения объема испытаний, сокращения или даже полного исключения макетирования и изготовления дорогостоящих прототипов.