Проблемы и решения в моделировании листовой штамповки современных сталей и сплавов

В публикациях, посвященных тенденциям современного автомобилестроения, не первый год обсуждаются противоречивые требования, предъявляемые рынком при проектировании и производстве автомобилей. С одной стороны, растет общая масса за счет увеличения количества электронных компонентов и сервоприводов, увеличения габаритов одной и той же модели от поколения к поколению, ужесточения требований по пассивной и активной безопасности. С другой стороны, экологические требования сокращения вредных выхлопов диктуют снижение массы, «чистое» и энергетически эффективное производство и как можно более полную переработку использованных автомобилей с минимальным ущербом для окружающей среды. Грузовые автомобили и автобусы должны перевозить больше грузов и пассажиров на одну единицу транспорта при одновременном снижении массы самого транспорта.

В ближайшие годы удовлетворить эти требования можно в основном за счет снижения массы и повышения прочности кузова. Добиться этого можно только путем применения новых легких и прочных материалов. Говоря о новых материалах, автор имеет в виду прежде всего высокопрочные и сверхвысокопрочные стали и алюминиевые сплавы. В чуть более отдаленном будущем рассматриваются перспективы применения магниевых и титановых сплавов, а гдето в 20х годах нашего века ожидается массовое внедрение в серийное производство композиционных материалов. У стали есть несколько неоспоримых преимуществ: она относительно доступна, на ее производство тратится меньшее количество энергии по сравнению с другими материалами, холодная штамповка одной детали значительно быстрее, чем производство аналогичной детали из композиционного материала, она легко и практически полностью перерабатывается. Кроме того, высокопрочная сталь может нести ту же нагрузку, что и деталь из обычной стали, но при этом быть тоньше, легче и в некоторых случаях даже дешевле изза меньшего объема материала. У алюминия еще больший потенциал к снижению общей массы конструкции автомобиля, но он более дорогой и создает при производстве большую нагрузку на окружающую среду. Тенденция внедрения в серийное производство высокопрочных сталей и алюминия появилась не сегодня, а, как минимум, в начале тысячелетия, но только в последние годы стала актуальной и для нашей страны.

Внедряя европейские экологические стандарты и все больше интегрируясь в международную кооперацию, наши производители автомобилей и высокопрочного листового проката для автомобилестроения сталкиваются с теми же проблемами, что и их коллеги в ведущих автомобилестроительных странах несколько лет назад. Детали из высокопрочной стали обладают меньшей пластичностью, чем низкоуглеродистые стали для глубокой вытяжки, поэтому требуют гораздо больших усилий, развиваемых прессом, на их штамповку. В процессе штамповки часто возникают дефекты иного рода, в частности разрушение от сдвига, образование трещин по кромке или на поверхности детали в местах изгибов. Высокопрочные стали значительно упрочняются в процессе вытяжки, поэтому вторичные формоизменяющие операции типа правки, калибровки становятся затруднительными. Конструктор детали должен принимать это во внимание, упрощая геометрию таким образом, чтобы она могла быть получена за один переход. При вытяжке сверхвысокопрочных сталей практически невозможно использовать перетяжные ребра изза высокого износа.

Износ инструмента вообще становится очень серьезной проблемой, решение которой заключается в дорогостоящем упрочнении поверхности инструмента различными методами. Во многих случаях все эти ограничения делают невозможной традиционную вытяжку с прижимом, поэтому многие детали из сверхвысокопрочных сталей типа балок усилителей дверей штампуют без прижима, фактически изгибая и формуя материал. При этом изза недостаточного уровня пластических деформаций в материале полученные детали значительно меняют свою форму после извлечения из штампа изза упругой разгрузки, называемой пружинением.

Высокопрочные стали и алюминиевые сплавы вообще обладают повышенным пружинением по сравнению с обычными сталями для глубокой вытяжки, правда, причины этого различны: у алюминия модуль упругости ниже по сравнению со сталью, а у высокопрочных сталей предел текучести выше, чем у обычных. И в том, и в другом случае это приводит к повышенному уровню упругих деформаций, набранных деталью в процессе изготовления, и при разгрузке она упруго деформируется, существенно отклоняясь от требуемой формы, заложенной конструктором. Такое отклонение для типичных автомобильных деталей может составлять несколько миллиметров при требуемой точности +/– 0,5…0,7 мм. Так как высокопрочная сталь практически не используется для лицевых панелей, то на внешний вид такие отклонения могут и не повлиять, однако вызовут серьезные проблемы при сборке кузова, поскольку свариваемые детали придется подгонять друг к другу с большими усилиями. Детали из нержавеющей стали и детали из алюминия всё чаще используются в качестве лицевых, и в этом случае искажение формы вследствие пружинения становится еще более актуальным.

Для решения проблемы пружинения существуют различные методы, связанные с равномерным растяжением материала заготовки при вытяжке, введением различных ребер жесткости, отказом от плоских участков на деталях в пользу участков с небольшой кривизной, обеспечивающей дополнительную жесткость. Наконец, применяется так называемая компенсация пружинения, заключающаяся в том, что геометрия инструмента сознательно деформируется таким образом, чтобы после пружинения деталь приобретала требуемую форму. Проще всего это представить на примере гибки листовой заготовки вдоль прямой линии: допустим, что при гибке на 90° заготовка распружинивает на 7°. Таким образом, вместо угла в 90° вы получаете угол 97°. Согните лист до 83°, и он распружинит (в идеале) на 7°, в результате вы получите требуемые 90°. Теперь представьте себе реальную автомобильную деталь, например алюминиевый капот внедорожника. На какой угол (расстояние) деформировать инструмент в каждой точке?

Очевидно, что масштабное применение высокопрочных сталей и алюминия в серийном производстве вызывает необходимость поновому проектировать детали, поновому разрабатывать технологические процессы их изготовления, поновому планировать эксперименты по снятию свойств этих материалов, поновому планировать производство и т.д.

Решением всех перечисленных проблем может и должно стать компьютерное моделирование. Оно также должно осуществляться поновому, чтобы учесть новые требования. На примере программного комплекса AutoFormplus рассмотрим, насколько современные программные решения способны помочь в разработке технологических процессов листовой штамповки деталей из современных материалов.

В этой статье мы рассмотрим метод устойчивой компенсации пружинения, выполняемый с помощью специализированного программного комплекса AutoFormplus. Этот комплекс является своего рода стандартным средством моделирования процессов листовой штамповки у автопроизводителей и их поставщиков. Первые его версии были выпущены в начале 1990х годов и, как и другие аналогичные продукты того времени, были ориентированы только на моделирование операции вытяжки, как наиболее сложной в технологическом процессе. С тех пор AutoFormplus прошел большой путь и в современной версии R5.1.1 позволяет смоделировать с высокой точностью полный технологический процесс, включая анализ пружинения заготовки между операциями и окончательное пружинение готовой детали. Для анализа пружинения применяется элемент упругопластической оболочки с 11ю точками интегрирования по толщине.

В последние годполтора компания AutoForm Engineering сознательно взяла курс на внедрение так называемой 2.5Dтехнологии моделирования, где по сути двумерный элемент оболочки позволяет учесть двусторонний контакт с инструментом, с определенными допущениями учитывает приложенное к нему по нормали давление (и рассчитывает соответствующее напряжение по толщине). Это становится важным в случае движения заготовки между вертикальными стенками инструмента, учета трения и давления между заготовкой и инструментом в зоне прижима, на последних миллиметрах рабочего хода инструмента при формировании малых конструктивов геометрии детали. Автор каждый раз приятно удивляется хорошему совпадению результатов новой версии AutoFormplus при моделировании процессов с толстыми (например, 5 мм) заготовками c результатами других программ, использующих объемные элементы. Для моделирования процесса в AutoFormplus применяется так называемый неявный многошаговый метод решения. К его достоинствам относятся независимость результатов расчета от манипуляций пользователя со скоростями инструмента в процессе, масштабирования массы и других способов ускорить время счета, принятыми в явных методах. Кроме того, в отличие от явных методов шаг решения по времени не привязан к минимальному размеру элемента в модели, что позволяет сгущать сетку в тех локальных зонах, где это необходимо для повышения точности расчета, не замедляя этим скорость счета. Высокопрочные стали и алюминий требуют использования более продвинутых моделей материала, чем традиционные стали для глубокой вытяжки.

В последних версиях AutoFormplus пользователи получили возможность задавать поверхность текучести по модели профессора Банабика (BBC2005), использовать не только изотропную модель упрочнения, но и комбинированную — собственной разработки. Стоит отметить, что сетка в AutoFormplus строится полностью автоматически, отлично работает алгоритм сгущения сетки. Многое сделано для получения результатов, независимых от начальной ориентации сетки. Тем не менее в последней версии реализована возможность ориентировать сетку вручную вдоль линий гиба. Новая и очень практичная модель трения позволяет задавать достаточно сложные зависимости коэффициента трения от давления и от взаимной скорости скольжения, сохраняя, вместе с тем, простоту и эффективность кулоновской модели. Новая модель прижима позволяет моделировать раскрытие прижима в случае недостаточного усилия, что нередко происходит при штамповке деталей из высокопрочной стали. При этом, если в модели присутствуют перетяжные ребра, автоматически уменьшается коэффициент их сопротивления в зависимости от величины раскрытия. Стоит отметить, что алгоритмы «пластификации», заложенные в новую модель ребер, позволяют учесть эффекты утонения и упрочнения материала, прошедшего через ребро. Это бывает достаточно важно для расчета пружинения, если материал, прошедший через ребро, не попал в отход, а остался на детали. Решатель AutoFormplus работает очень быстро и на одном ядре, однако меры по его распараллеливанию привели к повышению производительности на восьмиядерных системах примерно в пять раз. Это хороший результат, с учетом того, что на каждом шаге по времени решатель неоднократно решает систему линейных уравнений, в отличие от явных методов, в которых этого не происходит, и которые, в целом, параллелятся лучше неявных. Все эти особенности решателя AutoFormSolverplus позволяют получить достоверные результаты по перемещениям пружинения, подтвержденные как на тестовых задачах Numisheet последних лет, так и практикой многочисленных пользователей во всем мире. Только имея достоверные результаты по пружинению, можно предпринимать шаги по его компенсации.

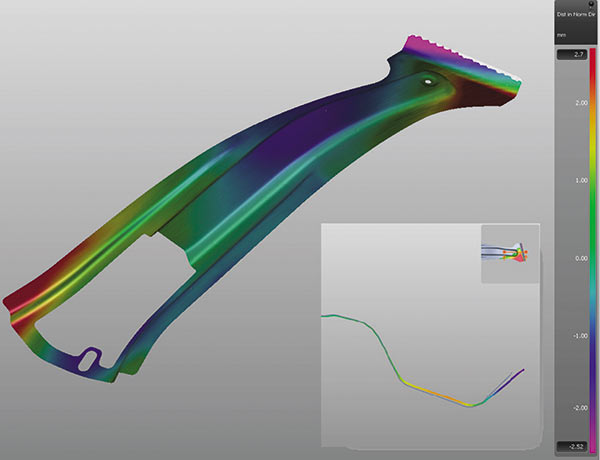

Новый пользовательский интерфейс AutoFormProcessExplorerplus позволяет проверить правильность исходных данных перед анализом пружинения и визуализировать результаты расчета. Важно убедиться в качестве импортированной CADмодели инструмента, корректности контура заготовки, ориентации волокон материала относительно штампа, характеристиках материала, зазорах между инструментами и др. Для анализа пружинения в AutoFormplus используются стандартные настройки точности расчета, называемые «Окончательная Проверка» (Final Validation) — рис. 1.

При анализе результатов расчета важно убедиться в отсутствии гофров и пластических деформаций после закрытия прижима, отсутствии разрывов после вытяжки и вторичных операций, в достаточном растяжении заготовки, наличии давления от прижима — в случае его применения, эффективности работы перетяжных ребер, если они есть, соответствии потребного усилия пресса характеристикам реального оборудования и т.д. Только при отсутствии всех вышеперечисленных проблем имеет смысл переходить к анализу пружинения и его компенсации. Это соответствует реальной практике — никто не будет доводить инструмент с целью компенсации при разрывах заготовки на предыдущих шагах. Измерение перемещений пружинения и отклонений от требуемой геометрии следует производить после определения схемы закрепления детали в контрольноизмерительном приспособлении. Неверный выбор схемы закрепления может существенно исказить результаты, так как будет происходить дополнительная деформация детали. AutoFormplus обладает различными методами моделирования, позиционирования и закрепления заготовки для обмеров, а также позволяет оценить реакции, возникающие в блочкахфиксаторах приспособления при измерении.

Далее, на пути к компенсации формообразующих поверхностей инструмента стоит одно очень важное требование: повторяемость результатов в реальном производстве. Один расчет мы получили при одном наборе характеристик материала, например при пределе прочности Rm = 690 МПа. Мы задали конкретное усилие прижима, номинальную толщину заготовки и получили один конкретный набор результатов. Однако любой специалист прессового производства или металлургического предприятия знает, что в реальности это не так. Характеристики материала различаются от рулона к рулону, и даже в пределах одного рулона материал в центре будет отличаться от материала на концах. Стандарты для различных характеристик материала задают диапазон значений, а не одно число. Даже если задается одно число, то это не означает, что его можно с точностью выдержать. В процессе производства в некоторых пределах случайным образом варьируются толщина листа, коэффициент трения, усилие прижима, положение заготовки в штампе и многие другие параметры. Это естественно и неизбежно.

Можно попытаться учесть эту вариативность, вводя различные коэффициенты запаса. Например, для так называемого максимального критерия разрыва, основанного на классической диаграмме штампуемости FLD, обычно используют коэффициент 0,8, то есть критерий разрыва в каждой точке заготовки не должен превышать этой величины. Теоретически этот критерий показывает разрыв при величине равной 1, но снижение его на 20% имеет своей целью учесть все возможные неопределенности и отклонения от номинальных величин, возникающие в реальной жизни. Однако, такой подход имеет по меньшей мере два ограничения: вопервых, при постоянно растущих требованиях по снижению массы кузова запас в 20% может оказаться излишним и не даст возможности сбросить избыточный материал. Вовторых, при высокой изменчивости процесса пружинение в одной и той же точке может иметь как отрицательный, так и положительный знак для разных деталей в партии. Например, у одной детали отклонение от требуемых размеров может составлять +1,5 мм, а у другой –0,8 мм. Какой коэффициент запаса выбрать для компенсации инструмента в таком случае? Вряд ли поможет использование среднего арифметического от этих двух величин.

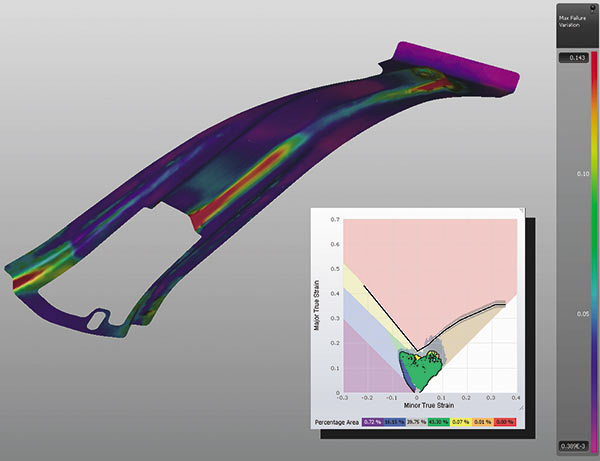

Рис. 1. Перемещения пружинения усилителя средней стойки

Таким образом, мы приходим к необходимости проверять устойчивость процесса путем выполнения не одного, а серии расчетов с изменяющимися параметрами материала и процесса. AutoFormplus одним из первых в промышленности осознал важность такого подхода и выпустил еще в 2005 году программный продукт AutoFormSigmaplus, использующий стохастические (вероятностные) методы для анализа процессов со случайно изменяющимися в определенных диапазонах параметрами (параметрами «шума»). AutoFormSigmaplus использует в качестве исходных данных модель техпроцесса, рассчитанную в AutoFormSolverplus c номинальными параметрами. Далее, используя стандартный файл с типовыми параметрами процесса и их диапазоном изменения (как правило, в процентах от номинала), AutoFormSigmaplus автоматически готовит серию реализаций с различными наборами этих параметров, рассчитанных по методу латинского гиперкуба (более эффективный аналог метода МонтеКарло). Эти реализации затем параллельно рассчитываются на ядрах одной машины или нескольких машин в сети. Имеется возможность использовать как бюджетную лицензию AutoFormSigmaplus, рассчитанную на четыре ядра, так и практически неограниченную лицензию, рассчитанную на 1000 ядер. В типовом анализе устойчивости процесса, как правило, используется семьдесять независимых переменных шума, что дает около 90140 реализаций. В качестве переменных шума выступают такие характеристики материала, как пределы прочности и текучести, коэффициенты пластической анизотропии, толщина листа, и параметры процесса: положение заготовки в штампе, коэффициент трения и усилие прижима.

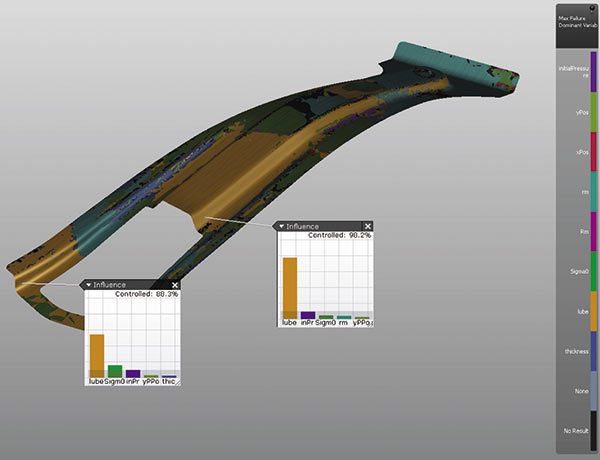

Анализ устойчивости может быть дополнен и геометрическими параметрами — в случае если формообразующие поверхности инструмента были построены в AutoFormDieDesignerplus, однако для компенсации инструмента используют окончательную геометрию, построенную в CADсистеме. Результаты нескольких десятков отдельных расчетов автоматически сводятся в один файл, где отображаются графически на деформированной заготовке номинального расчета (рис. 2). Для анализа используются методы статистического контроля процессов и такие формы представления результатов, как потенциальная пригодность процесса Cp и подтвержденное качество процесса Cpk.

Рис. 2. Разброс значений максимального критерия разрыва и диаграмма штампуемости для серии расчетов (реализаций)

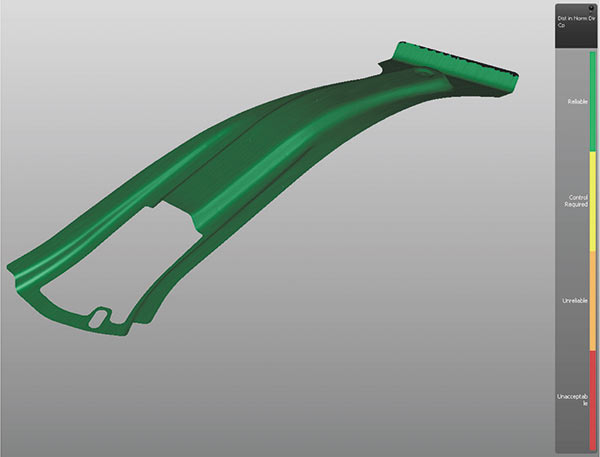

Первый индекс пригодности очень важен для последующей компенсации инструмента. Если он больше единицы и деталь на экране зеленая (рис. 3), то это означает, что процесс устойчив и компенсация возможна. Если меньше — необходимы меры по повышению устойчивости либо ослабление требований к геометрической точности детали. Меры по повышению устойчивости могут быть различными: увеличение жесткости детали путем внедрения дополнительных конструктивных элементов типа ребер жесткости, увеличения высоты перетяжных ребер для лучшего растяжения материала, изменения контура заготовки, увеличения усилия прижима и т.д. Кроме того, возможно определение основных, доминирующих параметров шума и введение дополнительного контроля над ними с целью возможного снижения разброса значений данного параметра (рис. 4). Зачастую такие мероприятия требуют значительных инвестиций или возможной смены поставщика листа.

Второй индекс пригодности качества Cpk, достаточно часто бывает меньше единицы (красные зоны на детали). Это означает, что часть деталей по геометрической точности не вписывается в заданный допуск и признается браком. Это достаточно ожидаемый результат, именно поэтому и приходится компенсировать геометрию инструмента. По умолчанию AutoFormSigmaplus использует концепцию 3 Сигма, то есть нормой считается около трех бракованных деталей на 1000.

Рис. 3. Потенциальная пригодность процесса Cp для перемещений пружинения

Рис. 4. Доминирующий параметр шума — коэффициент трения

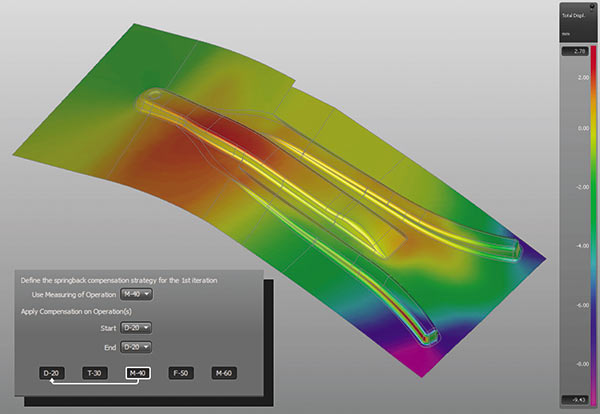

Итак, получив доказательство того, что наш процесс устойчив, но без компенсации часть деталей попадает в брак, переходим непосредственно к компенсации формообразующих поверхностей инструмента в модуле AutoFormCompensatorplus. Алгоритм компенсации, используемый в AutoFormplus, выглядит на первый взгляд достаточно просто: поле перемещений детали в результате пружинения накладывается на геометрию инструмента с обратным знаком и формообразующие «деформируются» согласно этому полю перемещений (рис. 5). Вспомним простейший пример с дополнительной подгибкой в начале статьи. Однако в реальности все не так просто. Окончательная деталь имеет меньшую площадь, по сравнению с рабочей поверхностью вытяжного перехода, поэтому весь вытяжной переход не может быть однозначно деформирован под действием поля перемещений детали. Кроме того, не все поверхности стоит деформировать — зачастую, если основная геометрия детали располагается на пуансоне, а под прижимом остается только отход, поверхность прижима фиксируется и не подвергается компенсации. Этот принцип не всегда может быть соблюден в тех случаях, если часть окончательной геометрии детали формируется под прижимной поверхностью. Тогда ее приходится компенсировать, чтобы добиться требуемой формы. Для компенсации прижимной поверхности может быть применен метод компенсации с сохранением постоянного угла наклона поверхности относительно локальной оси Z. В случае если поверхность прижима фиксирована, а поверхности пуансона и матрицы компенсируются непосредственно под действием поля перемещений пружинения, необходимо назначить некий переходной участок между зоной непосредственной компенсации и фиксированной зоной. Часто таким переходным участком служит поверхность технологической надстройки. При существенных изменениях геометрии надстройки под действием компенсации необходимо контролировать радиус матрицы — он может деформироваться слишком сильно и из скругления болееменее постоянного радиуса превратиться в некий вытянутый сплайн.

Рис. 5 Поле перемещений формообразующей поверхности инструмента и стратегия компенсации

Итак, мы должны разделить поверхность компенсируемого инструмента на несколько зон — фиксированную, с постоянным углом наклона, переходную и зону непосредственной компенсации. Теперь возникает вопрос, какой инструмент компенсировать, а какой — нет. Это особенно актуально для многопереходных процессов, особенно в случае, если происходит существенное формоизменение детали на вторичных операциях. Такая ситуация может привести к тому, что компенсация вытяжного перехода будет производиться по результатам пружинения после вытяжки, а не в конце процесса. Соответственно, компенсация инструмента для обрезки будет проводиться по пружинению детали после обрезки и т.д. Другими словами, каждый инструмент будет компенсироваться отдельно и иметь основную часть геометрии, отличную от предыдущих операций. Выбор стратегии компенсации зависит от геометрии детали, ее материала и технологии ее изготовления. AutoFormCompensatorplus позволяет гибко подходить к выбору стратегии компенсации. Для высокопрочных и сверхвысокопрочных сталей зачастую приходится иметь дело со сложноконтурной заготовкой и одной операцией вытяжки без прижима. В этом случае алгоритм действий по компенсации существенно упрощается: используется только одно поле перемещений и компенсируется один инструмент. После первой компенсации производится повторный расчет всего техпроцесса, включая анализ пружинения, и сравнивается новая окончательная форма детали после пружинения с требуемой формой. В случае если мы попрежнему не вписываемся в требуемый допуск на пружинение, компенсация повторяется и процесс просчитывается еще раз. В большинстве случаев сходимости удается добиться за дветри итерации компенсации. Большое значение при этом имеет устойчивость процесса и предварительные меры, принятые для снижения пружинения в нескомпенсированном инструменте.

Описанная в статье методика была разработана компанией AutoForm Engineering за последние пять лет и успешно применена на большом количестве реальных деталей, в том числе изготовленных из высокопрочных сталей. В настоящий момент методику начинают осваивать и российские автозаводы. Ключевым фактором успеха в работе с высокопрочными сталями и анализе их пружинения является внимание к деталям. А это значит, что те мелочи, которые могут быть проигнорированы в работе с привычными для штамповщиков материалами, имеют ключевое значение при моделировании поведения материалов новых. Уточненные экспериментальные данные для каждого нового образца материалов очень важны. Сверхвысокопрочные стали не могут быть испытаны на устаревшем оборудовании. Без диаграммы штампуемости даже в традиционном виде очень непросто анализировать возможность возникновения разрывов с помощью привычного критерия утонения. Даже упругие свойства, такие как модуль упругости, должны быть определены с максимальной точностью. Продвинутые модели материала для поверхности текучести и для комбинированного упрочнения требуют дополнительных нестандартных экспериментов, например на двухосное растяжение. Без уточненных экспериментальных данных ни одна самая хорошая математическая модель не будет работать, и «среднепотолочные» или «аналогичные» данные не добавят точности в ваш расчет пружинения. Большие углы пружинения для удлиненных деталей с открытым профилем, характерных для изделий из сверхвысокопрочных сталей, должны учитываться конструктором детали с самых ранних стадий проектирования. Вертикальные и близкие к ним стенки не могут быть скомпенсированы при больших углах пружинения без значительного усложнения конструкции штампа. Другими словами, программное решение и соответствующая методика для устойчивой компенсации пружинения с минимальным временем на доводку и наладку штампа существует, и мы готовы помочь вам с их освоением. Но не стоит забывать, что это лишь часть общего комплекса мер, которые нужно и можно проводить при внедрении на вашем предприятии серийного производства листоштампованных деталей из высокопрочной стали.