Решение прикладных задач при проектировании мобильных грузоподъемных машин с помощью САПР КОМПАС-3D

При проектировании мобильных грузоподъемных машин перед инженерами встает ряд задач: без решения одних невозможно обеспечить безопасность при эксплуатации изделий, другие позволяют повысить эксплуатационные характеристики, которые обеспечат получение весомых преимуществ в условиях жесткой конкуренции. c

В настоящей статье описывается методика решения лишь небольшого круга прикладных задач, которые специалисты Инженерного центра инновационной техники ООО «Пожарные Системы» используют в процессе проектирования грузоподъемных машин в среде CAD-системы КОМПАС-3D. Использование математического ядра средств трехмерного твердотельного моделирования (решателя) дает возможность по-новому посмотреть на проблемы, которые раньше решались традиционными способами. Системы трехмерного моделирования избавляют инженеров от рутинной работы, которую они могут переложить на современные информационные технологии, в частности на САПР.

К мобильным грузоподъемным машинам (далее ГПМ) можно отнести специальные пожарные автомобили, мобильные подъемники с рабочей платформой и другие подобные машины. Нормативные документы определяют достаточно жесткие требования к их проектированию и изготовлению. Главным таким документом на данный момент является Технический регламент о безопасности колесных транспортных средств (далее — регламент). Кроме того, существуют особые требования и к монтажу надстроек на автомобили (шасси) у предприятий — изготовителей автомобильной техники. Следует заметить, что задача безусловного выполнения этих требований стоит перед разработчиками независимо от того, используется ли при этом САПР.

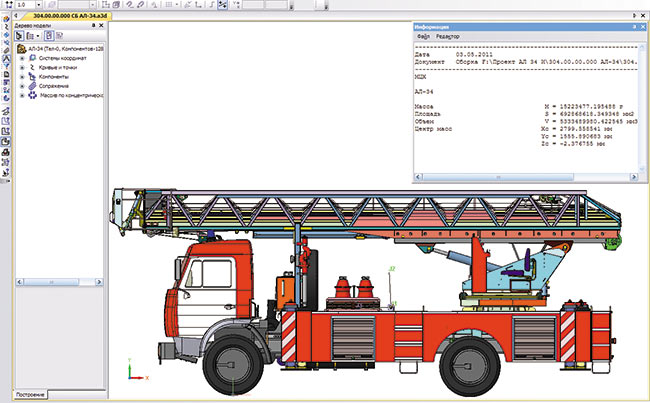

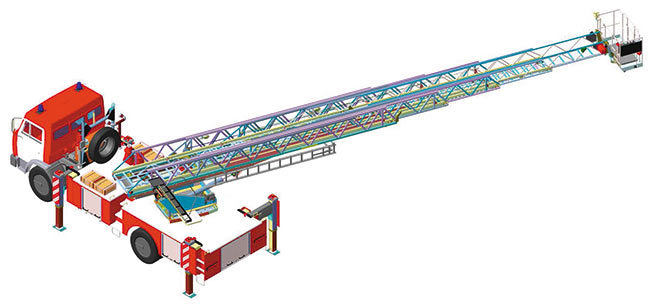

Полностью параметризованная трехмерная модель позволяет имитировать в трехмерном пространстве системы КОМПАС3D работу узлов и механизмов надстройки, включая перемещение по заданным параметрам элементов опорного контура, подъемноповоротного устройства и телескопической лестницы. В качестве примера представлена трехмерная модель серийно выпускаемой автолестницы пожарной АЛ 34 (43253) 04ПС. Глубина проработки модели сборки составляет более 12 тыс. компонентов. Данное изделие разработано, изготовлено и испытано в ООО «Пожарные Системы» (г.Тверь).

Основные требования безопасности, предписанные регламентом и другими нормативными документами, которые требуют учета уже на этапе проектирования:

- Угол поперечной статической устойчивости автомобиля при полной массе должен быть не менее 30°.

- Автомобили, оборудованные стрелой или комплектом колен, должны обладать статической и динамической устойчивостью, обеспечивающей возможность безопасного проведения специальных работ.

- Возможность движения стрелы (комплекта колен) вне зоны рабочего поля должна быть исключена.

- При определении зоны обслуживания должны учитываться ограничения по прочности и устойчивости как отдельных узлов и механизмов, так и изделия в целом.

- Разрешенная максимальная масса (с распределением по осям) транспортных средств не должна превышать установленных значений.

Само понятие «мобильные грузоподъемные машины» определяет наличие требований как к транспортной безопасности изделия, так и к безопасности при использовании изделия по назначению. К вопросам транспортной безопасности следует отнести распределение нагрузки по осям и поперечную статическую устойчивость.

На рис. 1 показано положение центра масс АЛ 34. Зная колесную базу, можно графическим способом найти расстояния от центра масс до колесных осей. Имея координаты названных точек, можно легко определить распределение нагрузки по осям, а с помощью «балластов» создать трехмерную модель шасси с необходимыми параметрами.

Рис. 1. Окно выполнения команды МЦХ модели (расчет массо-центровочных характеристик) автолестницы в системе КОМПАС-3D

Анализ существующих методов оценки устойчивости ГПМ

Представленная методика направлена на оценку устойчивости ГПМ с подтверждением технических характеристик и эксплуатационных параметров изделия, которые влияют на устойчивость, путем использования на этапе проектирования виртуальной модели. Такой подход дает возможность сократить время проектирования и снизить затраты на изготовление опытного образца изделия на раннем этапе работ по созданию новой техники.

Прежде чем перейти к анализу трехмерной модели изделия с помощью САПР, напомним о некоторых методах оценки устойчивости, которые предлагаются в технической литературе и нормативных документах, то есть представим некоторые материалы, используемые при оценке аналитическим способом.

Обычно для таких изделий расчет устойчивости проводится для следующих случаев: воздействие испытательной нагрузки, работа по точкам грузовой характеристики (точкам границы зоны рабочего поля), для собственной устойчивости, при внезапном снятии нагрузки (только для грузоподъемных кранов).

При оценке устойчивости необходимо различать ее виды. Под устойчивостью следует понимать способность ГПМ противодействовать опрокидывающим моментам. Устойчивость ГПМ может быть разделена на устойчивость изделия в транспортном положении, то есть при перемещении, например, в район производства работ своим ходом, и устойчивость ГПМ в процессе использования по назначению — здесь можно выделить собственную устойчивость и грузовую устойчивость. Собственная устойчивость — это способность ГПМ противодействовать опрокидывающим моментам при нахождении изделия в рабочем (в том числе и без груза) и в нерабочем положениях. Грузовая устойчивость — это способность ГПМ противодействовать опрокидывающим моментам, создаваемым массой груза, силами инерции, ветровой нагрузкой при рабочем положении и другими факторами, оговоренными в эксплуатационной документации.

При оценке устойчивости аналитическим способом есть разные варианты получения результатов.

Напомним, что устойчивость — это отношение удерживающего момента к опрокидывающему моменту.

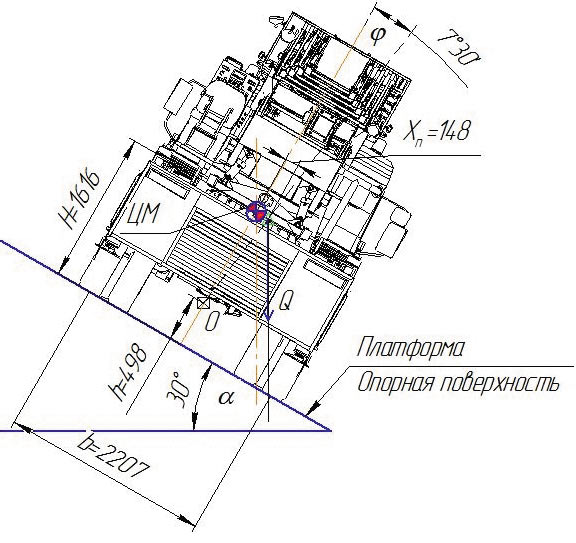

В разных источниках эти моменты определяются поразному, например:

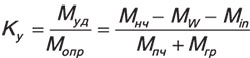

а) удерживающий момент определяется массой неповоротной части ГПМ, а опрокидывающий — поворотной частью, грузом, ветром, инерционными силами:

![]() ;

;

б) удерживающий момент определяется массой неповоротной части ГПМ за вычетом моментов, создаваемых ветром и инерционными силами, а опрокидывающий — поворотной частью и грузом:

;

;

в) удерживающий момент определяется массой неповоротной и поворотной частей ГПМ без груза, а опрокидывающий — грузом и моментами, создаваемыми ветром и инерционными силами.

.

.

По вариантам а и б при больших углах подъема стрелы, когда проекция центра масс поворотной части находится внутри границ опорного контура и восстанавливающий (удерживающий) момент всегда больше, чем оставшиеся составляющие опрокидывающего момента, коэффициент устойчивости не определяется.

Вариант в взят, скорее всего, из определения устойчивости кранов, хотя приведен и при определении устойчивости подъемников. По этому варианту опрокидывающий момент есть всегда, но может получиться такое сочетание нагрузок, при которых коэффициент устойчивости будет иметь допустимые значения, но устойчивость будет крайне мала (у кранов масса поднимаемого груза весьма значительна).

В основе рассматриваемого метода лежат определение центра масс всего изделия и его составных частей при различных положениях грузовой стрелы и изменяемой (в пределах допустимой) нагрузке, а также вычисление с помощью решателя САПР положения этих центров масс относительно ребер опрокидывания и центра поворота рабочих органов ГПМ.

При проведении исследований с помощью трехмерной модели можно достичь следующих результатов:

- провести предварительную оценку поперечной статической устойчивости;

- провести оценку грузовой устойчивости по заданным в техническом задании параметрам;

- выработать рекомендации по компоновке изделия;

- определить диаграмму рабочей зоны ГПМ по критериям устойчивости;

- выработать рекомендации по оптимизации размеров опорного контура ГПМ.

Анализ поперечной статической устойчивости ГПМ

Угол поперечной статической устойчивости обычно определяется при испытаниях с использованием специального дорогостоящего оборудования. С целью исключения грубой ошибки мы предлагаем на этапе проектирования ГПМ провести предварительную оценку поперечной статической устойчивости с помощью трехмерной модели изделия.

Согласно приложению № 3 Технического регламента о безопасности колесных транспортных средств (п.4.2.1.) «...под углом статической устойчивости понимается угол наклона опорной поверхности опрокидывающей платформы относительно горизонтальной плоскости, при котором произошел отрыв всех колес одной стороны одиночного транспортного средства или всех колес одной стороны одного из звеньев седельного автопоезда от опорной поверхности платформы». Величина угла статической устойчивости, полученная в результате испытаний, должна быть не менее нормативного значения, определяемого коэффициентом поперечной устойчивости транспортного средства.

Оценка поперечной статической устойчивости с помощью трехмерной модели изделия

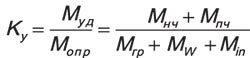

При проверке поперечной статической устойчивости по заданному углу наклонной плоскости предлагается получить исходные параметры, используя трехмерную модель ГПМ. Из трехмерной модели изделия, наклоненной на угол 30° (в нашем случае — предельный угол наклона), получаем проекционный вид с указанием центра масс изделия (рис. 2). Подобная схема анализа приведена в работе «Анализ методов оценки статической поперечной устойчивости колесных транспортных средств» Бояркина С.В.

Рис. 2. Геометрический расчет поперечной статической устойчивости

Согласно требованиям Технического регламента о безопасности колесных транспортных средств (приложение 3) и ГОСТ Р 52302 определяем нормативный коэффициент поперечной статической устойчивости q из выражения

αс.у. = (–2,4+42,4·q ), q =0,764.

Согласно ГОСТ Р 52302 (график рис. 3, зависимость (5)) находим нормативную величину угла крена подрессоренных масс изделия для заданного αс.у., φ =7,5º.

Величину высоты оси крена h принимаем равной статическому радиусу колеса шасси изделия, которую находим из выражения:

r = 0,5d+ψ ·H,

где d — посадочный диаметр обода шины;

ψ — коэффициент вертикальной деформации шины (принимаем значение 0,85);

H — высота профиля шины.

В результате получаем r =0,498 м.

Из точки О, проходящей на высоте h через центр масс, проводим в сторону наклона с углом φ =7,5º линию, определяющую крен подрессоренных масс изделия.

С учетом влияния подрессоренных масс геометрически находим величину смещения центра масс Х для всего изделия и получаем новую точку центра масс, в которой будет приложена сила Q, которая стремится опрокинуть конструкцию.

На основании рекомендаций технического регламента (схема рис. 4.1 приложения 3 указанного регламента) и с использованием чертежа общего вида изделия

АЛ30 432530001013А31 находим величину колеи b, приведенной к поперечному сечению изделия в плоскости, проходящей через центр масс.

Проецируя вектор Q на платформу в поперечном направлении (рис. 2), можно сделать вывод о том, что угол поперечной статической устойчивости изделия будет не менее 30º.

Результаты оценки поперечной статической устойчивости автолестницы пожарной подтверждены испытаниями, протокол испытаний № 0410/2.12012 (лаборатория ФГБУ ВНИИПО МЧС России).

Собственная устойчивость

Собственная устойчивость ГПМ — это устойчивость изделия в различных положениях грузоподъемной стрелы при выставленном опорном контуре без учета полезной нагрузки на вершине стрелы. Для оценки устойчивости ГПМ при работе с трехмерной моделью можно сразу перейти к варианту с использованием полезной нагрузки на вершине грузовой стрелы с учетом ее допустимой величины, которая, как правило, ограничивается прочностью конструкции.

Грузовая устойчивость

Согласно требованиям ГОСТ Р 52284 коэффициент грузовой устойчивости автолестницы пожарной должен быть не менее 1,4 при отсутствии дополнительных нагрузок (силы инерции, реакция водяной струи, ветровой нагрузки), а при их наличии — не менее 1,15.

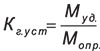

Коэффициент грузовой устойчивости определяется из выражения:

,

,

где: Муд. — удерживающий момент,

Мопр. — опрокидывающий момент.

Моменты удерживающий и опрокидывающий определяются относительно соответствующего ребра опрокидывания ГПМ.

Муд.=Fуд.·rуд.,

где Fуд. — сила, действующая в центре масс удерживающей части (Fуд.=mуд.·g);

rуд. — расстояние от точки проекции центра масс удерживающей части (по нормали) до ребра опрокидывания.

Момент удерживающий зависит от силы удерживающей части конструкции (в нашем случае точка приложения этой силы находится от ребра опрокидывания ближе к центру масс всей ГПМ) и плеча, которое определяется по нормали к ребру опрокидывания до проекции центра масс удерживающей части.

Мопр.=Fопр.·rопр.,

где Fопр. — сила, действующая в центре масс опрокидывающей части (Fопр.=mопр.·g);

rопр. — расстояние от точки проекции центра масс опрокидывающей части (по нормали) до ребра опрокидывания.

Момент опрокидывающий определяется силой, которую вызывает масса опрокидывающей части конструкции вместе с полезной нагрузкой, и плечом (расстоянием) от ребра опрокидывания (по нормали) до точки, определяемой проекцией центра масс опрокидывающей части конструкции. Оценку устойчивости (определение коэффициента грузовой устойчивости) ГПМ следует производить при наихудшем для данного изделия положении рабочих органов.

Метод оценки грузовой устойчивости ГПМ

В основе рассматриваемого метода оценки грузовой устойчивости лежит принцип рычажных весов, точка опоры которых смещена с запасом, для учета задаваемого коэффициента устойчивости. Уравновешивание частей ГПМ в различных положениях грузоподъемной стрелы происходит по ребру опрокидывания, которое, по существу, является проекцией линии контура на горизонтальную плоскость, образованного выставленными опорами (аутригерами).

Рис. 3 иллюстрирует принцип рычажных весов, причем в левой его части показано состояние неустойчивого равновесия, а справа отображен момент, когда система имеет достаточный запас устойчивости.

Рис. 3. Принцип расчета грузовой устойчивости

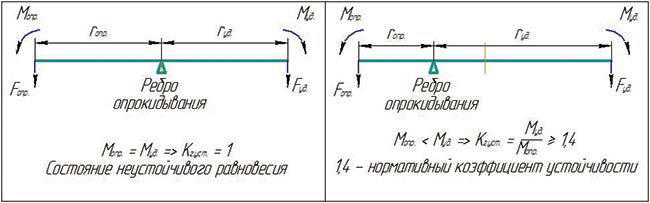

Рис. 4. Плоскость рассечения модели по линии ребра опрокидывания

Для оценки устойчивости используется достаточно полная (с учетом наибольшего количества выполненных компонентов) трехмерная модель изделия, которая рассекается по линии ребра опрокидывания (рис. 4), причем с помощью возможностей трехмерного редактора мы получаем раздельно массы и проекции центров масс одной и другой отсеченной части изделия. Одну часть (находящуюся внутри опорного контура) будем называть удерживающей, другую — опрокидывающей. Зная координаты центра масс и их проекций на горизонтальную плоскость у каждой из рассеченных частей, определяем удерживающий и опрокидывающий моменты соответственно. По найденным моментам вычисляем коэффициент устойчивости ГПМ для текущего положения грузоподъемной стрелы. С помощью параметрических возможностей трехмерного редактора можно проверить соотношение удерживающего и опрокидывающего моментов ГПМ практически в любом положении грузоподъемной стрелы изделия — как при вращении в горизонтальной плоскости (по азимуту), так и при подъеме стрелы в вертикальной плоскости (по углу места), с различной нагрузкой на вершине стрелы. При оценке грузовой устойчивости для снижения временных затрат рекомендуется выбирать наиболее характерные положения грузовой стрелы, которые являются критичными для оценки устойчивости.

Обоснование эффективности предлагаемого метода оценки устойчивости ГПМ

Средства трехмерного твердотельного моделирования предоставляют уникальную возможность, которая заключается в том, что не требуется изготавливать опытный образец изделия для предварительной оценки технических возможностей проектируемой ГПМ. Путем рассечения трехмерной модели изделия по ребру опрокидывания можно отдельно вычислить необходимые параметры полученных в результате частей.

Получение результатов оценки устойчивости ГПМ с помощью виртуальной модели на этапе проектирования обеспечивает следующие преимущества:

- снижение затрат по времени;

- исключение дополнительных работ по проектированию в случаях ошибочного результата;

- снижение затрат на внесение изменений в конструкцию изделия в случаях неудовлетворительного результата испытаний, полученных на опрокидывающем стенде, при ошибочно заданных параметрах опорного контура и ошибках в компоновке изделия.

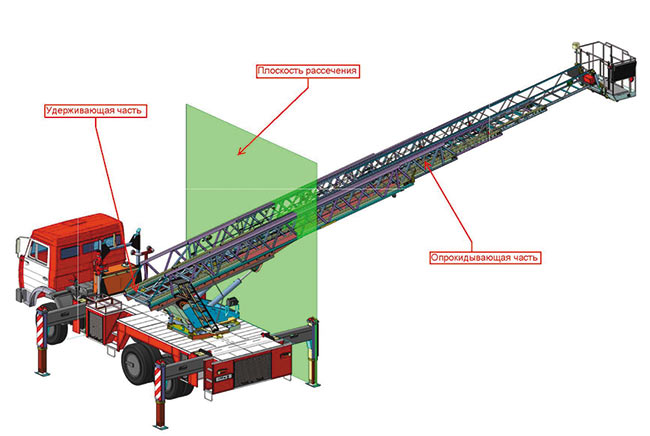

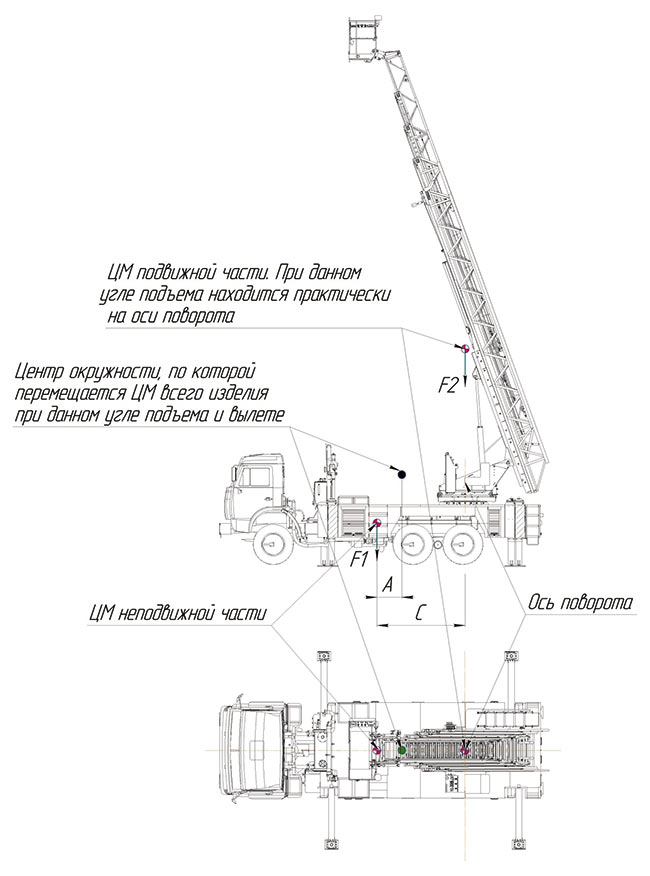

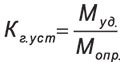

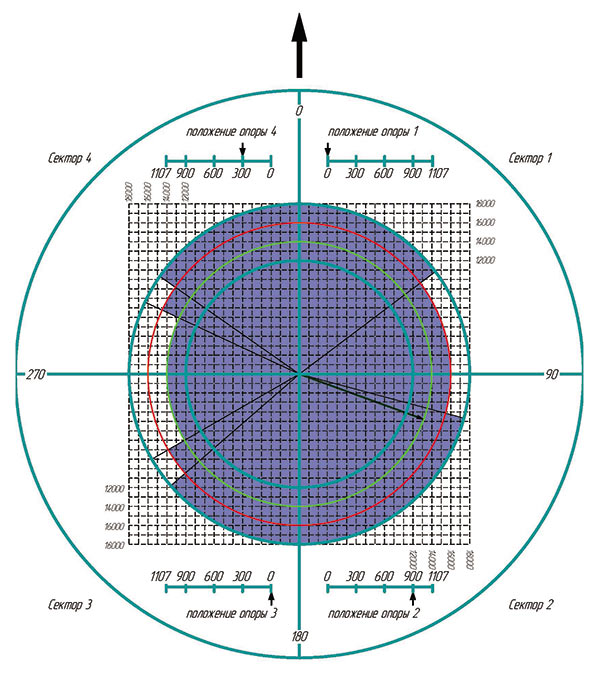

Для примера на рис. 5 представлена проекция (вид сверху) модели АЛ 34. При варианте, когда объект выставлен на опоры и стрела поднята на угол 10º при постоянном вылете, можно отследить положение проекции центра масс всего изделия, производя перемещение стрелы в диапазоне от 0 до 360°. Соединяя точки центра масс кривой, получаем окружность, по которой происходит перемещение центра масс при повороте стрелы в пределах одного оборота. Кроме того, параметры нагружения и положения рабочих органов исследуемой модели ГПМ подобраны таким образом, что касательная в любой точке полученной окружности является ребром опрокидывания при коэффициенте устойчивости Куст. = 1.

Рис.5. Геометрия перемещения центра масс модели при повороте стрелы на 360º

Следовательно, используя трехмерную модель, для каждого угла подъема стрелы можно построить подобную окружность, причем, чем выше угол подъема, тем меньше радиус окружности. Подбирая соотношение моментов, можно построить окружность и для нормативного коэффициента устойчивости, проекция которой не должна выходить за пределы опорного контура. По полученным результатам исследований можно провести оценку грузовой устойчивости ГПМ и отследить границу рабочей зоны.

Рис. 6. Местоположение ЦМ подвижной и неподвижной частей

и изделия в целом

На рис. 6 показано положение центров масс подвижной и неподвижной частей при максимальном угле подъема стрелы, при этом геометрически можно найти положение центра окружности, по которой перемещается ЦМ всего изделия при повороте стрелы в пределах от 0 до 360º для данного угла подъема.

Основную трудность в использовании трехмерной модели ГПМ при расположении ее рабочих органов в направлении вдоль оси по ходу движения представляет то, что в большинстве случаев мы имеем в составе изделия трехмерную модель базового шасси в упрощенном исполнении, которое не является объектом нашей конструкторской проработки. Для данного направления положения стрелы необходимо произвести дополнительный анализ с учетом уточненных параметров базового шасси.

В соответствии с требованиями нормативных документов, нас будут интересовать коэффициенты устойчивости 1,4 и 1,15. Изменяя положение ребер с помощью метода последовательного приближения опрокидывания, можно подобрать на трехмерной модели положение ребра опрокидывания, соответствующее заданным коэффициентам устойчивости. Кроме того, зная положение ребра опрокидывания для коэффициента 1,4, можно количественно оценить, какую предельную результирующую составляющую от дополнительных сил опрокидывания (инерции, реакции струи воды от лафетного ствола, ветровой нагрузки) допустимо иметь, если снизить коэффициент устойчивости до 1,15 при сохранении положения ребра опрокидывания.

При подробной проработке трехмерной модели на раннем этапе проектирования по заданным коэффициентам устойчивости можно оценить и оптимизировать размеры опорного контура конкретной ГПМ и выработать рекомендации по подбору базового шасси.

Выбор оптимальных размеров опорного контура ГПМ

На наш взгляд, для выбора размеров опорного контура необходимо знать угол подъема грузовой стрелы для самых неблагоприятных условий и максимальный для этого угла вылет. Экспериментальным путем с помощью трехмерной модели подбирается угол подъема стрелы — обычно он бывает близок к горизонтальному положению стрелы. Величина вылета стрелы для данного угла подъема определяется прочностью конструкции.

При перемещении стрелы в горизонтальной плоскости в пределах одного оборота центр масс изделия перемещается по окружности, центр которой, в идеальном случае, должен быть расположен на оси ГПМ (см. рис. 5). Хорошие результаты по оптимизации параметров опорного контура дает перемещение этого центра масс ГПМ вдоль оси в сторону точки пересечения диагоналей опорного контура. Тем не менее конфигурация опорного контура зависит от расположения элементов конструкции выбранного базового шасси, что налагает свои ограничения. Зная границу опорного контура, где расположение ребра опрокидывания определяет нормативный коэффициент грузовой устойчивости, можно уменьшить длину выдвигания выносных опор (обычно длина выдвигания берется с запасом) и тем самым снизить металлоемкость конструкции.

Зная расположение центра масс, выставленного на опоры ГПМ, можно определить силы реакции, действующие на опорные плиты аутригеров, а это дает возможность подобрать параметры гидравлической системы.

Следует заметить, что результирующая граница диаграммы рабочего поля ГПМ должна учитывать, наряду с границей рабочего поля, определенной по расчетам прочности конструкции, и границу рабочего поля, определенную с учетом грузовой устойчивости.

На рис. 7 представлен проекционный вид модели изделия в одном из наиболее характерных положений для исследований. Проекция центра массы изделия находится внутри опорного контура, что определяет устойчивое состояние конструкции в данном положении стрелы при допустимой нагрузке в люльке.

Для того чтобы найти коэффициент грузовой устойчивости, необходимо определить, каковы моменты для удерживающей и опрокидывающей частей изделия относительно ребра опрокидывания. С этой целью с помощью трехмерного редактора рассекаем по ребру опрокидывания трехмерную модель и отдельно определяем параметры удерживающей и опрокидывающей частей изделия.

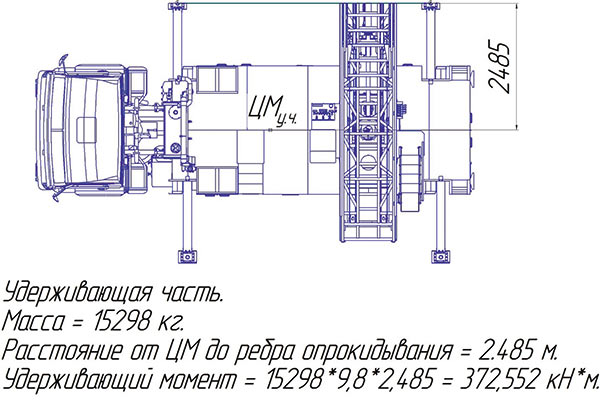

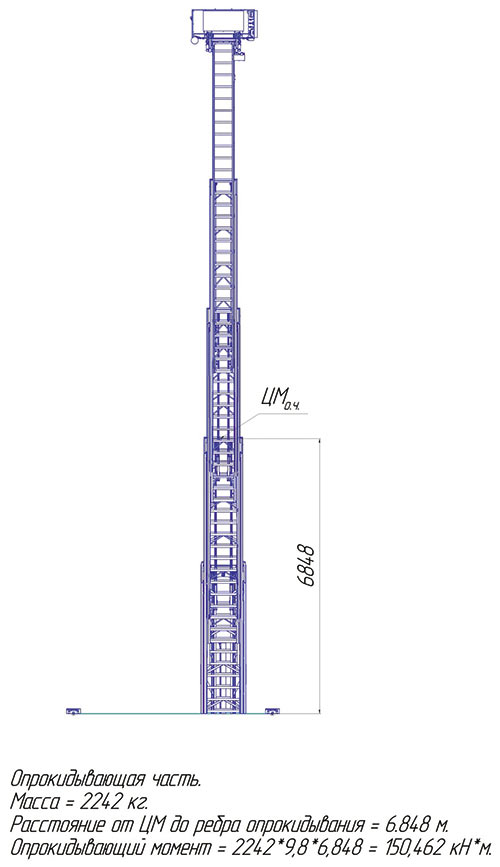

На рис. 8 представлена проекция удерживающей части автолестницы, на которой отображены:

- удерживающая часть автолестницы;

- центр масс удерживающей части;

- расстояние от ЦМ до ребра опрокидывания (плечо);

- масса удерживающей части, вычисленная в трехмерном редакторе;

- результаты вычисления удерживающего момента.

На рис. 9 показана проекция опрокидывающей части автолестницы, на которой отображены:

- опрокидывающая часть автолестницы;

- центр масс опрокидывающей части;

- расстояние от ЦМ до ребра опрокидывания (плечо);

- масса опрокидывающей части;

- результаты вычисления опрокидывающего момента.

Для определения коэффициента устойчивости автолестницы для выбранного положения рабочих органов находим отношение удерживающего и опрокидывающих моментов.

;

;

Кг.уст. = 372,552/150,462 = 2,48

Рис. 7. Проекционный вид модели изделия в одном из характерных положений рабочих органов ГПМ

Рис. 8. Проекционный вид удерживающей части модели ГПМ

Рис. 9. Проекционный вид опрокидывающей части модели ГПМ

При нормативном Кг.уст. = 1,4 можно сделать заключение, что в данном положении (одном из неблагоприятных) конструкция имеет запас по коэффициенту устойчивости выше нормативного. Таким же образом следует определить Кг.уст. и в других наиболее неблагоприятных положениях рабочих органов изделия. При полученном Кг.уст. = 2,48 можно сократить расстояние до ребра опрокидывания относительно продольной оси автолестницы, то есть приблизить Кг.уст. к нормативному и уменьшить размеры опорного контура. Оптимизация размеров опорного контура может быть осуществлена с помощью метода последовательного приближения, то есть перемещением ребра опрокидывания в трехмерной модели (выдвиганием или сдвиганием выдвижных опор) до получения необходимого результата.

Считаем необходимым добавить, что полученные представленными методами результаты были проверены и сопоставлены с данными, полученными в ходе полномасштабных испытаний готового изделия. Погрешность в результатах составила не более 1% в ту или другую сторону.

Анализ параметров переменного опорного контура

В настоящее время всё больше внимания уделяется разработке и производству мобильных грузоподъемных машин (ГПМ), предоставляющих возможность работать с переменным опорным контуром. Особенно это актуально для пожарных автолестниц и автоподъемников, что диктуется стесненными условиями при установке этих изделий на месте применения. Зачастую обстановка вокруг жилых, административных и иных зданий и сооружений не позволяет использовать опорный контур ГПМ с полностью выдвинутыми опорами. Такие условия на месте применения пожарной или иной техники подталкивают к решению данной проблемы с помощью формирования опорного контура мобильной ГПМ выставленными на разную длину выносными опорами.

Выпускаемые в настоящее время промышленные изделия имеют ряд особенностей в работе с переменным опорным контуром. В большинстве случаев производители ограничиваются возможностью одновременного перемещения сразу пары опор, находящихся по одну сторону от продольной оси базового шасси. В нашем случае речь пойдет о независимом перемещении каждой выносной опоры контура.

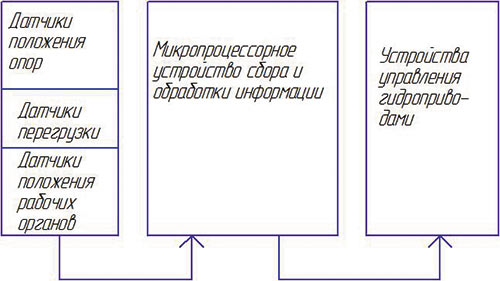

Ограничения в функционировании рабочих органов ГПМ при выдвинутых на разные расстояния выносных опорах в современной технике возлагаются на микропроцессорную систему. Для выполнения защитных функций (предотвращения опрокидывания ГПМ), как правило, используется система, состоящая из датчиков и микропроцессорного устройства, который после сбора и обработки информации о положении рабочих органов позволяет в режиме реального времени оценить степень грузовой устойчивости при конкретном положении выносных опор и рабочих органов. Причем микропроцессорная система должна производить блокирование движений в сторону увеличения опрокидывающего момента при достижении рабочей платформой (люлькой) границы рабочего поля. Окончательное подтверждение возможностей функционирования ГПМ с переменным опорным контуром производится путем измерения реакции на каждой из выносных опор в различных положениях рабочих органов на реально изготовленном изделии. Для снижения ошибочных решений на этапе проектирования можно получить данные о величине возможного вылета, что полезно для анализа работы ГПМ с переменным опорным контуром.

Решение о постановке задачи на проведение исследований в этой области было принято после перехода на работу в версии КОМПАС3D V14 х64. Уровень данной версии программного продукта позволил нам выполнить работу по анализу функционирования трехмерной модели с переменным опорным контуром, что само по себе является решением нетривиальной прикладной задачи.

Исследования на представленной здесь трехмерной модели проводились с целью получения предварительных данных для занесения их в память микропроцессорной системы управления изделием, на основании которых должны выполняться функции ограничения вылета и угла подъема для каждого положения стрелы при разной длине выдвигания выносных опор. Для сокращения времени процесса исследования выносные опоры на нашей модели перемещались дискретно с шагом 300 мм.

Структура получения и обработки информации при анализе устойчивости ГПМ при работе с переменным опорным контуром приведена на рис. 10.

Рис. 10. Структура получения и обработки информации при анализе устойчивости ГПМ при работе с переменным опорным контуром

Данная структурная схема предлагает порядок взаимодействия элементов системы управления ГПМ с переменным опорным контуром. Датчики положения опор определяют расстояние, на которое выдвинута каждая из опор, датчики положения рабочих органов следят за вылетом и углом подъема стрелы, датчики перегрузки определяют степень нагружения вершины стрелы. Микропроцессорное устройство получает цифровую информацию от датчиков, анализирует ее по разработанному алгоритму и формирует сигналы ограничения движений рабочих органов для конкретной комбинации положения выносных опор.

ООО «Пожарные системы» — пользователь КОМПАС3D со стажем. Инженеры предприятия применяют нашу систему автоматизированного проектирования в своей работе с 2004 года. За это время специалисты «Пожарных Систем» не раз принимали участие в конкурсе профессионального мастерства Асы КОМПьютерного 3Dмоделирования и неизменно становились его победителями или призерами. Все без исключения проекты «Пожарных Систем» — это высочайшее качество исполнения и представления изделия, досконально просчитанная надежность и безопасность, подтвержденная виртуальными и натурными испытаниями. За 11 лет проведения конкурса всего два предприятия удостоились самого главного приза — Гранпри. ООО «Пожарные Системы» как раз одно из них. Особо хочется подчеркнуть, что проекты не остаются просто 3Dмоделями — все они воплощаются в реальность. «Пожарные Системы» — уникальный и высококвалифицированный коллектив, в совершенстве владеющий возможностями КОМПАС3D и применяющий их на все 100%. |

Рис. 11. Диаграмма фрагмента исследований положения модели с выдвинутыми на разную длину опорами

В качестве примера на рис. 11 приведена диаграмма фрагмента исследований положения модели с выдвинутыми опорами (опора 1 — на 0 мм, опора 2 — на 900 мм, опора 3 — на 0 мм, опора 4 — на 300 мм) при угле подъема стрелы 0° и рабочим вылетом 14 м — это соответствует положению опор и стрелы на рис. 12. Цветом выделена разрешенная рабочая зона для указанных условий.

С помощью данной модели были определены:

- проекции перемещения центра масс изделия на опорную поверхность;

- граница окружности перемещения центра масс изделия (перемещение стрелы в горизонтальной плоскости от 0 до 360°) при нормативном коэффициенте устойчивости Ку = 1,4;

- зоны рабочего вылета при изменяющихся границах опорного контура.

На основании проведенного анализа для различных положений выносных опор при наиболее неблагоприятных положениях стрелы на модели ГПМ определены предварительные границы рабочего поля, обеспечивающие устойчивость проектируемого изделия с учетом нормативного коэффициента. Полученные таким образом данные можно использовать как предварительные для внесения в таблицу переменных микропроцессорной системы при отладке прикладного программного обеспечения. Окончательно данные в эту таблицу вносятся после их проверки в процессе испытаний изготовленного промышленного образца изделия.

По результатам исследований можно уверенно сказать, что для каждой ГПМ необходимо проводить исследования на собственной трехмерной параметрической модели, так как каждое изделие имеет уникальные технические параметры.

Группа специалистов инженерного центра ООО «Пожарные Системы» с оптимизмом смотрит в будущее и намерена продолжить прикладное использование САПР в своей работе уже 15й версии КОМПАС3D.

Рис.12. Модель автолестницы с выдвинутыми на разную длину опорами