Исследование процессов гидроабразивной резки и изнашивания режущего инструмента с помощью продуктов ANSYS

Одной из перспективных технологий, направленных на модернизацию машиностроительных производств, является резка листовых материалов гидроабразивной струей. Этот метод позволяет резать заготовки практически любой формы без их нагрева (как при лазерной резке). Компьютерное моделирование с помощью продуктов ANSYS (CFX, LSDYNA, NCode Design Life) позволяет оценивать физическую картину всех стадий этого сложного технологического процесса: формирования гидроабразивной режущей струи (CFX), высокоскоростного соударения частиц абразива и гидроструй с внутренней поверхностью режущего соплового насадка и разрезаемой заготовки (LSDYNA, AUTODYN), изнашивания режущего соплового насадка (NCode Design Life).

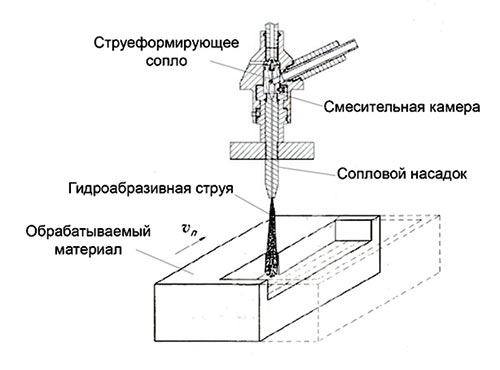

Технологическая схема гидроабразивной резки представлена на рис. 1.

Рис. 1. Технологическая схема гидроабразивной резки

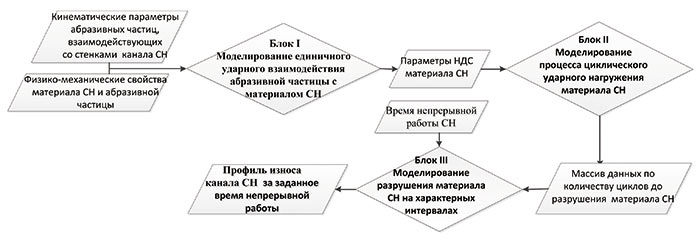

Для обеспечения заданной производительности резки специалистами МГТУ им. Н.Э. Баумана при поддержке ГК «ПЛМ Урал» — «ДелкамУрал» (филиал в ЦФО, г.Зеленоград) было выполнено сквозное моделирование процесса формирования гидроабразивной струи и ее взаимодействия с внутренней поверхностью соплового насадка (СН), выполненного из различных конструкционных материалов. Блоксхема моделирования представлена на рис. 2.

Рис. 2. Блок-схема математической модели расчета износа канала СН

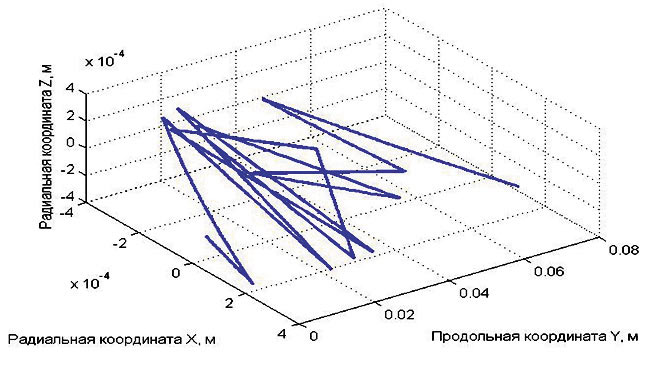

Рис. 3. Траектория частицы абразива при формировании гидроабразивной струи

На рис. 3 представлена характерная траектория абразивной частицы в канале струеформирующего сопла, полученная посредством моделирования в ANSYS CFX.

Исходные данные для моделирования:

- количество фракций абразивных частиц — не менее 250 шт.;

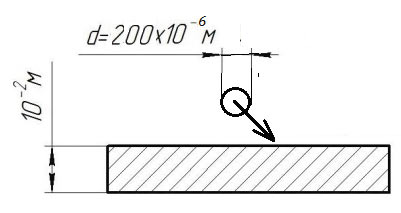

- диаметр абразивных частиц — 200 мкм;

- плотность абразивных частиц — 4300 кг/м3;

- плотность воды — 1134 кг/м3.

Граничные условия:

- давление воды на входе в струеформирующее сопло — 100450 МПа;

- трехфазный поток истекает в свободное пространство с полным давлением — 101 кПа.

При построении модели были приняты следующие допущения: трехфазный поток турбулентный и осесимметричный, несущая фаза смешивается гомогенно с частицами абразива, представляющими собой твердую фазу.

Исходя из анализа полученных результатов установлено, что во всем диапазоне изменения технологических параметров профиль радиальных скоростей абразивных частиц имеет три характерные области с координатами центров от среза СН 16, 36 и 56 мм и длинами 20, 25, 35 мм соответственно, в которых наблюдается увеличение радиальной скорости абразивных частиц. Диапазон изменения углов атаки абразивными частицами стенок канала СН в рассматриваемых областях составляет от 5 до 35°, а радиальной скорости — от 5 до 40 м/с. Частота соударений абразивных частиц со стенками канала СН на рассматриваемых интервалах находится в диапазоне от 10 000 до 90 000 уд./с.

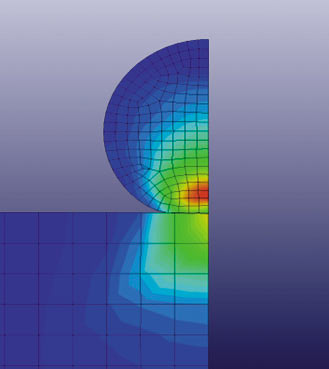

По результатам гидродинамического моделирования было рассчитано несколько сотен вариантов соударений частиц абразива со стенкой соплового насадка в LSDYNA для различных материалов соплового насадка и характерных скоростей соударения. Расчет выполнялся на лагранжевой сетке размерностью 200 000 элементов, построенной в препроцессоре Prep7 ANSYS Mechanical APDL 14.5, с помощью решателя LSDYNA 3D v.971 R6. В сетке была задана искусственная нерегулярность (сгущение) в зоне контакта — 0,02 мм. Размер элементов по периферии — от 0,1 до 1 мм (1 мм на мишени по краям).

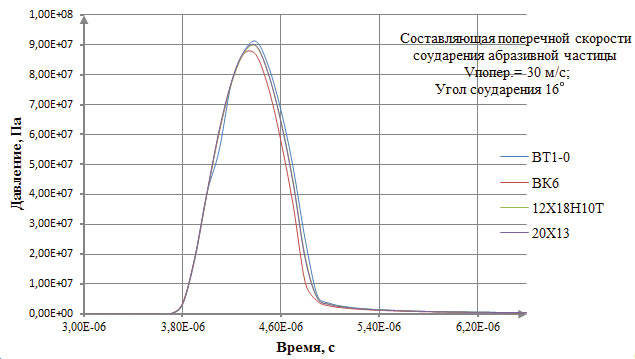

Характерные результаты моделирования соударения представлены на рис. 4.

Рис. 4. Моделирование ударного взаимодействия частиц абразива с каналом СН: а — расчетная схема; б — распределение упругих напряжений; в — давление на поверхности канала СН для различных материалов

В результате моделирования установлено, что при вертикальной составляющей скорости ударника в диапазоне от 2 до 60 м/с и углах соударения 535°. в рассматриваемых материалах значения эквивалентных напряжений не превышают значения динамического предела текучести, область пластического деформирования отсутствует.

На основании полученных данных выдвинуто предположение, что материал мишени разрушается вследствие циклического нагружения, а это свидетельствует об усталостном механизме разрушения материала СН.

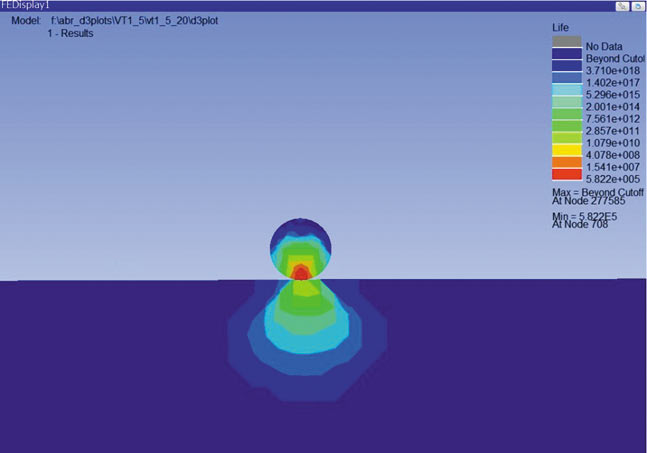

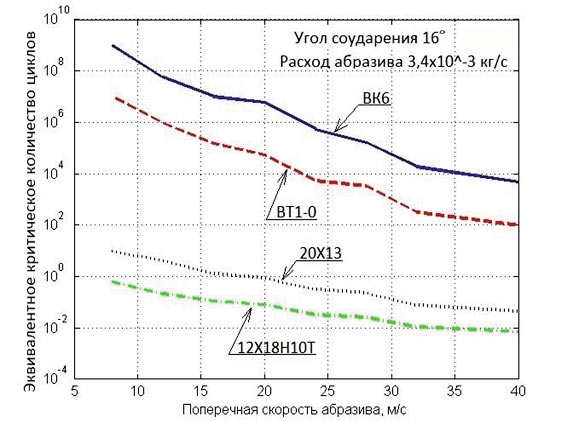

Моделирование циклического нагружения материала мишени (блок II) проводилось в специализированной программной среде NCode Design Life с учетом изменяющейся во времени нагрузки и напряжений. В качестве входных данных были использованы конечноэлементная сетка, модели материалов а также профили эквивалентных напряжений по Мизесу, полученные в блоке I (напрямую передавались d3plotфайлы). Результаты расчета по количеству циклов до разрушения представлены на рис. 5.

Рис. 5. Результаты расчета усталости материала СН в NCode Design Life: а — распределение числа циклов до разрушения; б — количество циклов до разрушения для различных материалов

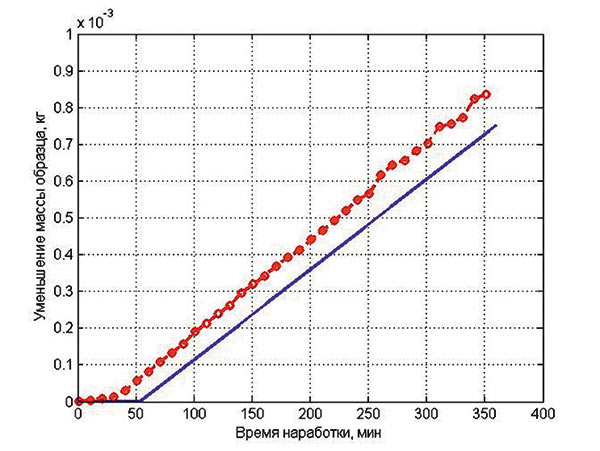

Проверка правильности проведенных исследований производилась по результатам экспериментальных исследований сопловых насадков из различных материалов и сопоставлению величины уноса массы при изнашивании СН. Сравнение показало хорошее согласование численных расчетов и экспериментальных данных. Характерные зависимости уноса массы от времени в расчете и эксперименте представлены на рис. 6.

Рис. 6. Унос массы СН из титанового сплава при экспериментах (красные маркеры)

и в расчете (синяя линия)

По результатам работы создана инженерная методика для определения необходимого числа СН для резки заготовок с заданной производительностью, соискателем Тищенко Л.А. защищена диссертация на соискание ученой степени кандидата технических наук по специальностям «Технология машиностроения» и «Технология физикотехнической обработки материалов».